Рис.5.6

В герметически закрытых механизмах может применяться смазывание разбрызгиванием движущимися деталями или смазывание погружением, при котором поверхность трения полностью или частично помещена в ванну с жидким смазочным материалом. Кроме указанных выше для подшипников применяются следующие методы смазывания: капельное, масляным туманом, набивкой, фитильное, контактное и циркуляционное. При последнем жидкий смазочный материал многократно циркулирует от смазочного насоса к поверхностям трения, по пути фильтруясь и охлаждаясь.

Расчет подшипников скольжения. При работе машины трение между цапфой вала и вкладышем подшипника при жидком смазочном материале может происходить в условиях жидкостной, полужидкостной и граничной смазки.

Жидкостной называется смазка, при которой поверхность трения деталей, находящихся в относительном движении, полностью разделены жидким смазочным материалом. При жидкостной смазке толщина

слоя масла больше суммарной высоты неровностей профиля рабочих поверхностей цапфы и вкладыша, поэтому всю нагрузку несет масляный

|слой и значительно снижается трение и изнашивание рабочих поверхностей. Так как жидкость несжимаема, то при жидкостной смазке это объемное свойство масла проявляется в полной мере и нагрузочная способность слоя смазочного материала оказывается очень высокой. Сопротивление движению при жидкостной смазке определяется только внутренним трением в смазочном материале, зависящем от его вязкости.

Если жидкостная смазка осуществляется частично, то она называется полужидкостной.

Благодаря маслянистости, смазочный материал способен образовывать на сопряженных поверхностях тонкие пленки, называемые граничными слоями. Свойства масла в граничном слое резко отличаются от его объемных свойств. Граничный слой обладает высокой прочностью и может выдерживать давление до 3000 МПа и более.

Граничной называется смазка, при которой трение и износ между поверхностями, находящимися в относительном движении, определяются свойствами этих поверхностей и свойствами смазочного материала, отличными от объемных.

Следует помнить, что при повышении температуры вязкость масла уменьшается, увеличивается возможность разрушения граничных пленок и появления чистого контакта цапфы и вкладыша, что может привести к схватыванию материала и заеданию подшипника.

Очевидно, что для работы подшипников скольжения наиболее благоприятным является режим жидкостной смазки. Однако большинство

подшипников скольжения работает в условиях полужидкостной или граничной смазки. В подшипниках скольжения, постоянно работающих при жидкостной смазке, в периоды пусков или остановок могут осуществляться другие виды смазки.

подшипников скольжения работает в условиях полужидкостной или граничной смазки. В подшипниках скольжения, постоянно работающих при жидкостной смазке, в периоды пусков или остановок могут осуществляться другие виды смазки.

Расчет подшипников скольжения, работающих в условиях полужидкостной и граничной смазки условно ведут по допускаемому среднему давлению [ p ] на трущихся поверхностях (этот расчет гарантирует невыдавливаемость

смазочного материала) и по допускаемому произведению

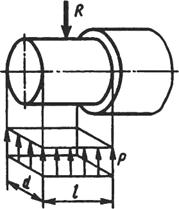

Рис.5.7 [ pv ] среднего давления на скорость скольжения v, т. е. окружную скорость цапфы (этот расчет гарантирует нормальный тепловой режим и отсутствие заедания). Среднее давление в подшипнике предполагается равномерно распределенным по диаметральному сечению цапфы (рис. 5.7) и равным

(5.1)

(5.1)

где R — радиальная нагрузка на подшипник, d — диаметр цапфы, l — длина цапфы. Формулы для проверочного расчета имеют такой вид:

; (5.2)

; (5.2)

(5.3)

(5.3)

Для приближенных расчетов подшипников скольжения можно принимать следующие ориентировочные значения [ р ], МПа и [ pv ], МН/(м-с)

для стали по чугуну [ p ]  3; [ pν ]

3; [ pν ]  3;

3;

то же по бронзе [ p ]  5; [ pν ]

5; [ pν ]  8;

8;

то же по баббиту [ p ]  8; [ pν ]

8; [ pν ]  20.

20.

При неудовлетворительных результатах проверочного расчета меняются размеры цапфы или материал вкладыша.

При проектном расчете задаются относительной длиной подшипника  ; при несамоустанавливающемся вкладыше

; при несамоустанавливающемся вкладыше  = 0.4 – 1.2; при самоустанавливающемся вкладыше

= 0.4 – 1.2; при самоустанавливающемся вкладыше  = 1,5...2,5 (меньшиезначения для быстроходных валов и при значительных нагрузках). Так как диаметр цапфы определяется из расчета вала на прочность или жесткость, то расчет подшипника скольжения сводится к определению его длины.

= 1,5...2,5 (меньшиезначения для быстроходных валов и при значительных нагрузках). Так как диаметр цапфы определяется из расчета вала на прочность или жесткость, то расчет подшипника скольжения сводится к определению его длины.

Подпятники скольжения рассчитываются по аналогичной методике, но ввиду худших условий отвода теплоты допускаемые значения [ р ] и [ pv ] уменьшаются на 20...30%.

Подпятники скольжения рассчитываются по аналогичной методике, но ввиду худших условий отвода теплоты допускаемые значения [ р ] и [ pv ] уменьшаются на 20...30%.

Понятие о гидростатической и гидродинамической смазке. Гидростатической называется жидкостная смазка, при которой полное разделение поверхностей трения осуществляется в результате поступления жидкости в зазор между ними под внешним давлением (например, от насоса).

Гидродинамической называется жидкостная смазка, при которой полное разделение поверхностей трения осуществляется в результате давления, самовозникающего в слое жидкости при относительном движении поверхностей.

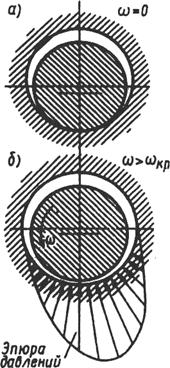

На рис. 5.8, а изображен невращающийся вал, опирающийся на подшипник скольжения, заполненный смазочным маслом. Обратим внимание на то, что зазор

между валом и подшипником имеет клиновидную

форму. После пуска машины благодаря маслянистости и вязкости масло будет увлекаться вращающимся валом и нагнетаться в клиновидный зазор, в результате чего в масляном слое возникнет избыточное давление, возрастающее с увеличением угловой скорости вала. Рис. 5.8

Избыточное давление создает гидродинамическую подъемную силу. После достижения какого-то критического значения угловой скорости цапфа вала всплывает в масле и несколько смещается в сторону вращения, как показано на рис. 5.8, б. С увеличением угловой скорости вала, а также вязкости масла, увеличивается толщина разделяющего масляного слоя; с увеличением радиальной нагрузки на цапфу толщина масляного слоя уменьшается.

Расчет подшипников скольжения в условиях жидкостной смазки выполняется на основе гидродинамической теории, основоположником которой является русский ученый Н. П. Петров, награжденный за эту работу в 1884 г. Ломоносовской премией.

Так как все жидкости и газы обладают вязкостью, то в качестве смазочного материала можно применять, например, воду или воздух (газодинамическая смазка).

Подшипники, работающие по принципу трения качения, называются подшипниками качения. В настоящее время такие подшипники имеют наибольшее распространение. Подшипники качения стандартизованы и в массовых количествах выпускаются специализированными заводами. Подшипники качения изготовляют в большом диапазоне типоразмеров с наружным диаметром от 2 мм до 2,8 м и массой от долей грамма до нескольких тонн.

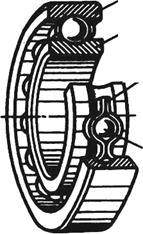

В большинстве случаев подшипник качения (рис. 5.9) состоит из наружного и внутреннего кольца с дорожками качения, тел качения (шарики или ролики) и сепаратора, удерживающего тела качения на определенном расстоянии друг от друга. В некоторых случаях для уменьшения радиальных размеров одно или оба кольца подшипника могут отсутствовать; в этих случаях тела качения перемещаются непосредственно по канавкам вала или корпуса. Достоинства подшипников качения: малые потери на трение и незначительный нагрев, малый расход смазки, небольшие габариты восевом направлении, невысокая стоимость (массовое производство)

и высокая степень взаимозаменяемости. К недостаткам подшипников качения относятся: чувствительность к ударным и вибрационным нагрузкам, большие габариты

и высокая степень взаимозаменяемости. К недостаткам подшипников качения относятся: чувствительность к ударным и вибрационным нагрузкам, большие габариты

в радиальном направлении, малая надежность в высокоскоростных приводах

2014-02-02

2014-02-02 1229

1229