Анализ кривых распределения, построенных на основании наблюдений за производственным процессом, дает возможность установить влияние случайных и систематических погрешностей. Как уже отмечалось ранее, случайные погрешности подчиняются закону нормального распределения:

(2.8)

(2.8)

где Х- аргумент функции;

y – частота появления погрешности;

s – среднее квадратичное отклонение аргумента;

e – основание натурального логарифма, e = 2,718;

Lср – среднее арифметическое значение аргумента.

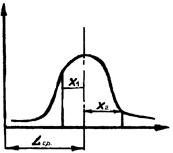

Как видно из уравнения, частота появления погрешностей зависит от двух параметров «Lср» и «s». Параметр «s» является мерой точности, которая характеризует форму кривой нормального распределения. Чем меньше s, тем уже поле рассеяния размеров и кривая круче, и наоборот.

Исследованиями установлено: в интервале абсциссы кривой Х = ± 3 s находится 99,73 % всех обрабатываемых деталей. На практике это носит название «правила 6s», величина ее принята условно. Дело в том, что если взять 7s, то % брака снижается очень мало, если 5s - он несколько возрастает. Значит, величина 6s определяет наибольшее рассеяние размеров, которое следует учитывать.

Следовательно, если заданный допуск на обработку будет больше поля рассеяния, т.е. D = 6s, то детали будут все годные, а это значит, что погрешность механической обработки меньше заданного допуска. Если же поле допуска ýже поля рассеяния размеров, то есть вероятность получения бракованных деталей.

Для того чтобы графически определить, насколько полученная фактическая кривая рассеяния приближается к теоретической кривой нормального распределения, обе кривые вычерчиваются совмещенно в одинаковом масштабе.

Для этого нужно найти пять характерных точек, т.е. максимальную (мах) ординату:

ymax (при c = Lср),

yn (при c = ± s),

y1,2 (при c = ± 3s),

(2.9)

(2.9)

при cmax = ± 3s, y1,2 ® 0.

Таким образом, рассеяние размеров подчиняется нормальному закону, а это чаще всего наблюдается на практике. Можно определить вероятность соблюдения допуска, заданного конструктором-технологом, на обработку с допуском исследуемой операции, т.е. тем, который получился на рабочем месте. Для этого нужно нанести на график распределения в принятом масштабе величину поля заданного допуска и через концы соответствующего отрезка провести ординаты до пересечения с кривой распределения. Площадь, заключенная под кривой и между проведенными ординатами, соответствует количеству годных деталей. Площади, отсекаемые справа и слева ординатами, показывают о наличии брака.

Для определения величины площадей используют приведенную функцию Лапласа при аргументе.

(2.10)

(2.10)

Статистический метод исследования на базе кривых распределения дает возможность объективно оценить точность различных способов механической обработки. Этот метод можно применять для исследования точности выполнения заготовок, сборных операций, технического контроля.

Единая методика, простота несложных вычислений обусловили широкое применение этого метода для оценки точности самых различных технологических методов.

К недостаткам метода относится следующее: он не вскрывает сущность физических явлений и факторов, влияющих на точность обработки; на его базе не выявляются конкретные возможности повышения точности. Метод фиксирует результаты законченного этапа.

2.8. Пример применения закона нормального распределения для оценки точности технологического процесса

Определить вероятность брака деталей, если среднее квадратичное отклонение метода обработки s = 0,02 мм, а допуск на обработку IT = 0,08 мм. Границы поля допуска расположены на расстояниях х1 = 0,02 мм и

х2 = 0,06 мм от центра группирования.

Решение: Найдем Z1 и Z2

Рисунок 2.5 – Расположение поля допуска относительно центра

группирования

;

;  ; (2.11)

; (2.11)

по таблице F1 = 0,5 ф (Z1) = 0,3413;

F2 = 0,5 ф (Z2) = 0,4986.

Вероятность брака

W = 1 - (F1 + F2) = 1 - (0,3413 + 0,4986) = 0,16,

% брака 16 %.

Допуск метода обработки D = 6s= 6 * 0,02 = 0,12, допуск конструктора равен 0,08 заведомо брак.

Если х1 = х2 = 0,04 тогда

;

;

% брака составляет 4,6 %.

| Вывод. | Если допуск IT на обработку больше 6s, то точность процесса соответствует требованиям. Если допуск IT на обработку менее 6s, то часть деталей не соответствует требуемым размерам. Очевидно, что принятый процесс обработки неприемлем. Исследования с помощью математической статистики позволяют: - определить точность технологического процесса (условие IT ³ 6s); - определить вероятность получения числа деталей с размерами в интервале допуска. |

2.9 Методы расчета погрешностей

Как было отмечено выше, на точность механической обработки влияет множество факторов, которые являются причиной появления погрешностей обработки.

Для того чтобы обоснованно проектировать технологические процессы и выявить резервы повышения качества выпускаемой продукции, требуется производить расчеты погрешностей.

Расчеты точности технологического процесса можно производить несколькими методами:

· расчетно-аналитическим для единичного и мелкосерийного производства - по аналитическим и эмпирическим формулам;

· вероятностно-статистическим для массового производства (по законам математической статистики);

· расчетно-статистическим. В этом методе совмещены положительные стороны как первого, так и второго методов, он универсален и может быть пригоден для различных условий производства.

2014-02-02

2014-02-02 2834

2834