Сепарационная рафинация включает ряд основных последовательных технологических операций, в том числе подготовительные и вспомогательные операции: гидратацию, обработку сырого масла фосфорной кислотой, нейтрализацию, промывку, обработку лимонной кислотой и сушку.

Подготовительные и вспомогательные операции включают приготовление растворов щелочи, фосфорной и лимонной кислоты.

Производительность установки от 80 до 300 т/сут.

Основным процессом в технологии сепарационной рафинации является щелочная нейтрализация свободных жирных кислот, содержащихся в масле. В результате процесса нейтрализации образуется соапсток, который отделяется от масла при сепарировании.

С целью выведения из жира следов мыла после отделения соапстока производится промывка масла в смесителе конденсатом, нагретым до 90-95°С или умягченной водой с жесткостью до 1,8 мг∙экв./л с последующим отделением промывной воды (с растворенным в ней мылом) от жира на сепараторах. Однако в жире после промывки остаются следы мыла и примеси металлов, которые удаляются путем обработки 15%-ным водным раствором лимонной кислоты.

После проведения указанных выше технологических операций в жире присутствует некоторое количество влаги, которая оказывает отрицательное действие на последующие этапы переработки его. Поэтому жир подвергается сушке при температуре 90-95°С до остаточного содержания влаги и летучих веществ в нем не более 0,1%.

При рафинации жиров на сепарационных установках используются следующие вспомогательные материалы: едкий натр технический (сода каустическая) – в качестве нейтрализующего агента; кальцинированная сода, или сульфат натрия – в качестве гидротропной добавки; фосфорная кислота (орто-фосфорная) – для обеспечения полноты выведения веществ, сопутствующих триглицеридам; пищевая лимонная кислота – для удаления следов мыла из нейтрализованного и промытого жира и деметаллизации; полный конденсат или умягченная вода с жесткостью не выше 1,8 мг∙экв./л – для растворения едкого натра, лимонной кислоты, для промывки жира, разбавления соапстока.

При рафинации жиров используются водные растворы едкого натра, концентрация которых определяется величиной кислотного числа исходного жира и требованиями, предъявляемыми к получаемому рафинату.

Качество используемой воды при рафинации, как было указано выше, имеет важное значение. Умягченная вода или конденсат предотвращает образование кальциевых, магниевых и железных мыл при нейтрализации жиров. Умягченную воду получают на типовых катионитовых установках.

Умягченная вода, пригодная для использования при непрерывной сепарационной рафинации, должна отвечать следующим требованиям: жесткость воды не более 1,8 мг∙экв./л, содержание сухого остатка – 50 мг/л, щелочность – 0,4 мг∙экв./л.

По жесткости вода оценивается (в мг∙экв./л) по следующим показателям: очень мягкая – до 1,5; мягкая – 1,5-3; умеренно жесткая – 3-6; жесткая – 6-9; очень жесткая – свыше 9.

Иногда жесткость воды измеряется в немецких градусах (°Н). 1 мг∙экв./л равняется 2,8° Н.

Суммарный расход умягченной воды на 1 т рафинированного масла составляет около 214 л.

В технологии рафинации жиров важное значение имеет точный подбор концентрации и количество щелочи для нейтрализации свободных жирных кислот.

Количество щелочи зависит от кислотного числа исходного жира. Для расчета может быть использована формула

К = Р ∙ к. ч. ∙ 0,714 ∙ Б/С,

где К – количество щелочи, л/ч; Р – расход масла, кг/ч; к. ч. – кислотное число масла, мг КОН; Б — избыток щелочи, %; С – концентрация раствора щелочи г/л; 0,714 – коэффициент пересчета количества КОН или NaOH (40/56).

Количество Фосфорной кислоты для обработки жира определяют из расчета 0,1-0,2% от количества жира. При производительности установки 7000 л/ч, или 6300 кг/ч, требуется 0,15% концентрированной (70-80%-ной) фосфорной кислоты. Следовательно,

6300 ∙ 0,15/100 = 9,5 кг/ч.

Если плотность фосфорной кислоты равна 1,68, то потребное количество ее в час составит

9,5/1,68 = 5,7 л.

Пищевая лимонная кислота вводится в рафинированный жир для разложения мыла, для связывании натрия, железа, никеля. Для связывания мыла на три молекулы олеата натрия требуется одна молекула лимонной кислоты.

Количество лимонной кислоты, необходимое для обработки, рассчитывается, исходя из предельного содержания мыла в жире (0,05%). Теоретически необходимое количество лимонной кислоты определяется но формуле

К = (M ∙Y) Р/З м,

где М – молекулярная масса моногидрата лимонной кислоты, равная 210; м – молекулярная масса олеата натрия; Y – количество мыла в нейтрализованном жире; Р – масса жира.

На практике лимонная кислота вводится с некоторым избытком.

С целью связывания никелевого мыла, содержащегося в саломасе, на три молекулы требуются две молекулы лимонной кислоты.

Количество лимонной кислоты, теоретически необходимого для связывания никеля, рассчитывают по формуле

K = 2M ∙ Y/3 m,

где М – молекулярная масса моногидрата лимонной кислоты; Y – содержание никеля в саломасе, мг/кг; т – атомный вес никеля, равный 58,7.

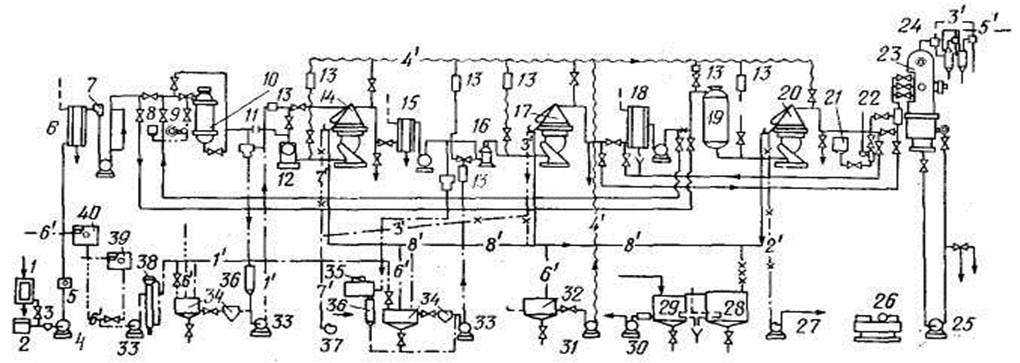

На рис. 5.7 представлена принципиальная технологическая схема непрерывной сепарационной рафинации жиров.

Рис. 5.7. Принципиальная технологическая схема сепарационной рафинации жиров непрерывным способом:

1 — автоматические весы; 2 — бак для сырого масла; 3, 5 — фильтры; 4 — центробежные насосы для масла; 7 — расходомер для масла; 8 — бак для фосфорной кислоты; 9 — дозирующий насос для фосфорной кислоты; 10, 19 — лопастный смеситель; 11 —дроссельная шайба; 12 — дисковый смеситель; 13 — расходомеры для воды и щелочи; 14, 17, 20 — герметические сепараторы; IS — ножевой смеситель; 21 — бак для лимонной кислоты; 22 — дозирующий насос для лимонной кислоты; 23 — сушильно-деаэрационный аппарат; 24 — пароэжекторный блок; 25 — насос для рафинированного масла; 26 — воздушный компрессор; 27 — насос для гидратированного масла; 28 — жироловушка; 29 – бак для возвратного масла; 30— насос для возвратного масла; 31 — насос для конденсата; 32 — бак для конденсата; 33 — насос для щелочного раствора; 34 — баки для щелочного раствора; 35 — бункер для сухой соды; 36 — воздухоотделительные трубы; 37 — насос для соапстока; 38 — измерительная труба; 39 — бак для концентрированной щелочи; 40 — бак для воды; 0 —жир; /' — раствор щелочи; 2" — фосфорная кислота; 3' — раствор лимонной кислоты; 4' — горячая вода; 5' — вода для вспомогательных целей; С — умягченная вода (конденсат); 7'— соапсток; 8' — промывные воды

В зависимости от вида исходного жира, его кислотного числа, содержания фосфолипидов и других сопутствующих жирам веществ, процесс рафинации на непрерывной сепарационной установке можно осуществлять по нескольким вариантам: нейтрализация, две промывки, обработка лимонной кислотой и сушка.

При рафинации сырого хлопкового масла или высококислотных жиров проводится повторная нейтрализация с одной промывкой, обработка лимонной кислотой и сушкой. Жир с большим содержанием фосфолипидов гидратируется, гидрофуз отделяется на третьем сепараторе, затем нейтрализуется, промывается, обрабатывается лимонной кислотой и сушится.

Первый вариант – нейтрализация, первая и вторая промывка, обработка лимонной кислотой и сушка. Саломас или растительное масло из сырьевого бака (см. рис 5.7) через фильтр грубой очистки насосом подается на фильтр тонкой очистки, а затем в пластинчатый подогреватель 6, где нагревается до 80-92°С. Температура жира, выходящего из подогревателя, поддерживается на заданном уровне системой автоматического регулирования. Подогретый жир насосом направляется в расходомер 7. В случае применения фосфорной кислоты жир поступает в лопастный смеситель 10, куда одновременно из бака 8 дозирующим насосом подается концентрированная фосфорная кислота. После обработки жира фосфорной кислотой смесь направляется в дисковый смеситель, куда одновременно поступает раствор щелочи заданной концентрации. Если же жир не подвергается обработке фосфорной кислотой, то он направляется непосредственно в дисковый смеситель на нейтрализацию. Из смесителя смесь жира с соапстоком поступает в сепаратор 14, где жир отделяется от соапстока. Последний насосом передается в емкость, а жир поступает в подогреватель 15 и далее в ножевой смеситель для первой промывки. Одновременно через расходомер в смеситель поступает конденсат или умягченная вода в количестве 10% от массы жира. Затем смесь жира с водой направляется в сепаратор 17, где жир отделяется от воды, которая поступает в жиррловушку, и передается в подогреватель 18. Здесь он нагревается до 90°С и насосом перекачивается в смеситель 19 для второй промывки. Количество поступающего конденсата или умягченной воды составляет 5% от массы жира. После промывки в смесителе смесь поступает на разделение фаз жир – вода в сепаратор 20, откуда вода направляется в жироловушку, а жир – в вакуум-сушильный деаэрационный аппарат 23, где создается разрежение при помощи пароэжекторного блока 24.

Уровень жира в аппарате поддерживается постоянным с помощью регулятора. Сушка осуществляется при остаточном давлении около 5,32 кПа. Раствор лимонной кислоты рекомендуется вводить в жир перед сушильным аппаратом либо непосредственно в аппарат.

Второй вариант предусматривает нейтрализацию, повторную рафинацию (нейтрализацию), промывку, обработку лимонной кислотой и сушку. В основном процесс осуществляется аналогично первому варианту за исключением того, что нейтрализованный жир из сепаратора 14 через подогреватель 15 направляется в ножевой смеситель 16 для повторной рафинации (нейтрализации). В смеситель через расходомер и фильтр поступает раствор щелочи. Далее смесь направляется в сепаратор 17 на разделение. Соапсток поступает в емкость, а жир – на промывку, обработку лимонной кислотой и сушку, как в первом варианте. Расход воды составляет 10-15% от массы жира.

Третий вариант – гидратация, нейтрализация, промывка, обработка лимонной кислотой и сушка.

Жир насосом перекачивается в подогреватель 6, откуда передается в лопастный смеситель. Одновременно туда же через расходомер поступает горячая вода. Жир в третьем сепараторе 20 отделяется от гидратированных фосфолипидов, которые насосом направляются на дальнейшую обработку, а жир подается в подогреватель 18.

В случае обработки гидратированного жира фосфорной кислотой процесс осуществляется так, как описано выше.

При рафинации без обработки фосфорной кислотой жир передается по обводному маслопроводу через дроссельную шайбу к дисковому смесителю.

Нейтрализованный жир поступает в первый сепаратор, где отделяется соапсток. Жир направляется в подогреватель 15 и далее насосом перекачивается на промывку, а соапсток — на дальнейшую обработку.

Жир промывается в ножевом смесителе горячей водой. Смесь жира с водой отделяется на сепараторе, из которого промывная вода попадает в жироловушку, а жир – в вакуум-сушильный аппарат. Если высушенный жир имеет кислотное число более 0,15 мг КОН, то он направляется в бак возвратного жира, а оттуда в сырьевой бак. Для разложения мыла в рафинированном жире его обрабатывают лимонной кислотой так же, как в первом варианте.

Нейтрализацию саломаса с кислотным числом до 2 мг КОН целесообразно проводить растворами щелочи концентрацией 70-90 г/л с избытком ее 10% (избыток для светлых масел – от 10 до 20%). При кислотном числе от 2 до 5 мг КОН используются растворы щелочи концентрацией 100-130 г/л с избытком 10-20%.

Для нейтрализации растительных жиров с кислотным числом 5-10 мг КОН применяются растворы щелочи концентрацией до 150 г/л с избытком 5-10%.

Оптимальная температура растительных жиров, поступающих на нейтрализацию, составляет 85-90°С, саломаса – 85-95°С.

Кислотное число жира после нейтрализации не выше 0,1-0,15, содержание мыла в нейтрализованном жире, выходящем из первого сепаратора, не более 0,07%.

При непрерывной работе установки 2 раза в смену следует тщательно промывать барабаны сепараторов горячей водой в течение 10-15 мин каждый для вымывания осадков, содержащихся в шламовом пространстве барабана сепаратора. Жир промывается два раза горячей водой с температурой 90-95°С. На первую промывку расходуется до 10% воды к массе жира, на вторую – 5%, при однократной промывке требуется 10-15% воды. В последнем случае необходимо чаще обычного проверять количество мыла в промытом жире.

Содержание мыла в жире после промывки не должно превышать 0,005%. Если жир не обрабатывается лимонной кислотой, то увеличивается количество воды на промывку.

При рафинации в известной мере происходят потери жиров за счет частичного эмульсионного омыления нейтрального жира, катализируемого мылом, что приводит к снижению технико-экономических показателей.

С целью предотвращения образования прочных эмульсий в процессе щелочной нейтрализации свободных жирных кислот и, следовательно, сокращения потерь жиров щелочная очистка их проводится в присутствии гидротропных добавок органического и неорганического происхождения.

В качестве гидротропных добавок применяются соли щелочных и щелочно-земельных металлов, аммонийные соли алкил и арилсульфокислоты или алкилсульфоновой кислоты.

В лабораторной и производственной практике были использованы такие добавки, как сернокислый натрий, углекислая сода, триполифосфат натрия, метасиликат натрия, хлористый натрий, карбамид, смесь изомеров натриевой соли ксилолсульфокислот – хальвапон ОР, казеин и др.

Положительное действие гидротропных веществ заключается в том, что они способствуют сравнительно быстрому и эффективному разделению фаз жир – соапсток благодаря хорошей растворимости гидротропных веществ в воде и их способности более полно переводить в водную фазу натриевые мыла, которые образуются на стадии нейтрализации.

Механизм действия многих гидротропных добавок еще недостаточно изучен.

Для обеспечения оптимальной работы линии рафинации жиров и выхода высококачественного рафината необходимо строго соблюдать установленный технологическим режим кик отдельных аппаратов, так и всего оборудования в целом. При работе сепаратора, предназначенного для разделения фаз жир – соапсток, важное значение имеет оптимальное противодавление, которое находится в прямой зависимости от концентрации применяемого щелочного раствора и других факторов. Соблюдение необходимого температурного режима жира на различных стадиях рафинации позволяет регулировать вязкостные свойства перерабатываемого жира, что влияет на эффективность смешения и разделения фаз, сушки и транспортировки жира.

На сепарационную рафинацию в основном поступают растительные масла, в том числе подсолнечное, хлопковое, соевое, а также саломасы и др.

2014-02-02

2014-02-02 6052

6052