В основном дезодорируют жиры, предназначенные для производства маргариновой продукции и майонеза.

Дезодорация представляет собой дистилляционный процесс, осуществляемый в конечной стадии рафинации.

Для эффективного ведения процесса дезодорации и получения дезодората хорошего качества важное значение имеет глубина разрежения в системе, герметичность аппарата, температура процесса, качество дезодорируемого жира и продолжительность пребывания его в дезодораторе, а также количество и качество пара. Последний должен быть сухим и нейтральным, не должен содержать солей жесткости, кислорода и других газов.

При дезодорации жиров применяются пар высокого давления (3,0- 4,0 МПа), а также пар давлением около 0,8-1,0 и 0,2-0,3 МПа.

Дезодорация жиров непрерывным способом. Процесс дезодорации жиров состоит из нескольких основных операций: предварительный нагрев и деаэрация жира, окончательный нагрев до температуры дезодорации; собственно дезодорация; охлаждение и полировочное фильтрование.

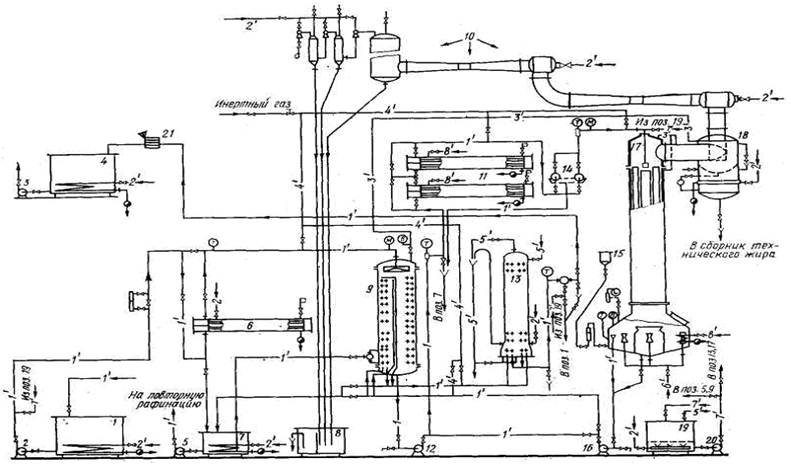

На рис. 5.16 показана принципиальная технологическая схема непрерывной дезодорации жиров. Из бака 1 при помощи насоса 2 жир направляется через подогреватель 6 в деаэратор-теплообменник 9, где он нагревается до температуры 130-180°С и из него удаляется воздух. Процесс деаэрации происходит в результате распыления жира и образования при стенании сверху вниз тонкой пленки в условиях глубокого разрежения. После деаэрации жир насосом 12 передается в подогреватели 11, где нагревается до температуры 220-230°С. Давление пара, поступающего в межтрубное пространство подогревателей, составляет 3-4 МПа. Пройдя фильтры 14, тонкой очистки жир поступает в дезодоратор 17, где обрабатывается перегретым острым паром. Затем жир направляется на распылитель, расположенный в верхней части дезодоратора, и стекает по вертикальным пластинам, образуя тонкую пленку, и поступает в нижнюю кубовую часть аппарата (в центральную секцию). Из центральной секции жир последовательно проходит шесть радиальных секций. При этом во все секции поступает острый пар и в условиях барботирования и глубокого разрежения происходит эффективная дезодорация жира. Остаточное давление в дезодораторе поддерживается в пределах 0,13-0,4 кПа. Разрежение создается с помощью пятиступенчатого пароэжекторного блока 10.

Отдезодорированный жир из дезодоратора насосом 16 подается в холодильник 13, где охлаждается до температуры 40-55°С, затем фильтруется в фильтре 14 и поступает в бак 4 для дезодорированного жира. С целью улавливания капелек жира, уносимых отходящим паром из дезодоратора, в верхней части последнего устроен сепаратор-каплесборник 18. Из каплесборника жир направляется в емкость для использования в технических целях.

Барометрическая вода из конденсаторов собирается в колодце 8 и отправляется в систему для улавливания жиров.

Максимальная производительность дезодорационной линии 80 т/сут, а продолжительность пребывания жира в линии 45 мин. При дезодорации жиров в шестую радиальную секцию аппарата непрерывно из бачка 15 подается 20%-ный раствор лимонной кислоты из расчета 0,6 л на 1 т жира.

Подача указанного количества лимонной кислоты предусматривает повышение устойчивости жира, предотвращение окислительных процессов, происходящих в жирах за счет присутствующих в них металлов, которые дезактивируются под действием лимонной кислоты. В некоторых схемах лимонная кислота вводится в жир на входе в дезодоратор.

Для защиты жира от окисления на установке имеется система непрерывной подачи инертного газа в баки 1 и 4, а вдезодоратор, деаэратор и подогреватели инертный газ подается в случае аварийной или плановой остановки линии. В качестве инертного газа используется азот или углекислый газ.

Рис. 5.16. Типовая схема непрерывной дезодорации жиров:

1 — бак для рафинированного жира; 2, 3, 5. 12, 16, 20 — насосы, 4 — бак для дезодорированного жира; 6, 11 — подогреватели; 7 — сборник сливаемого жира при полном освобождении аппаратов; 8 — барометрический колодец: 9 — деаэратор-теплообменник; 10 — пароэжекторный блок; 13 — холодильник: 14 — фильтры; 15 — бачок для раствора лимонной кислоты; 17 — дезодоратор: 18 — сепаратор-каплесборник; 19 — бак для моющего раствора; 1' — жир: 2' — пар низкого давления; 3' — вакуумная линия; 4 '— инертный газ; 5' —пода; 6' — пар перегретый: 7' — моющий раствор; 8' — пар высокого давления; Т —термометр: В —вакуумметр; М — манометр (мановакуум-метр)

По литературным данным известно, что при дезодорации разрушаются или удаляются некоторые природные антиоксиданты жиров. Так, токоферолы удаляются на 15-35%, стерины – на 7-10% частично разрушаются витамины. Кроме того, отмечается снижение кислотного числа жира за счет удаления свободных жирных кислот. В некоторых случаях в дезодорате обнаруживается реверсия вкуса и запаха, причиной которой может быть контакт жира с кислородом воздуха, недостаточная полнота дезодорации и т. д.

На внутренних рабочих поверхностях аппаратов и маслопроводов образовывается пленка нагара из окислительного жира и загрязнений. По мере накопления нагара осуществляется периодическая промывка (выщелачивание) оборудования моющим раствором едкого натра, который готовится в баке 19. Промывка производится не реже одного раза в 1-3 мес в зависимости от степени загрязнения. Выщелачивание осуществляется в несколько этапов моющим раствором каустической соды концентрацией 20 и 40-50 г/л путем перекачки его насосом 20 в аппараты и коммуникации. При температуре моющего раствора 80-90°С подается острый пар для перемешивания. Процесс продолжается около 2 ч и повторяется несколько раз. Затем все оборудование промывается чистой горячей водой до появления нейтральной реакции (по фенолфталеину).

Дезодоратор производительностью 80 т/сут представляет собой вертикальный пленочный аппарат колонного типа объемом 8,13 м3. Он состоит из двух частей: верхней цилиндрической объемом 4,10 м3 и нижней кубовой объемом 4,03 м3.

В цилиндрической части аппарата вертикально расположены пластины в количестве 38 шт., предназначенные для создания тонкой пленки жира, поступающего в дезодоратор через распылитель с давлением 0,1 МПа.

Нижняя кубовая часть, представляет собой цилиндрический корпус с коническим днищем. Корпус разделом на семь секций: одну центральную и шесть радиальных.

Дезодорируемый жир стекает по пластинам в центральную

секцию, а затем последовательно проходит через шесть радиальных секций, где непрерывно барботируется паром. На последней секции жир выводится из дезодоратора через переливную трубу. Время пребывания жира в дезодораторе составляет около 25 мин.

Кубовая часть дезодоратора снабжена тремя греющими змеевиками с общей поверхностью 3 м2.

Острый пар поступает через инжекторы, расположенные в нижней части дезодоратора, а жир сверху стекает по пластинам и, в условиях противотока происходит соприкосновение фаз жир – пар, в результате которого ароматические вещества испаряются и удаляются.

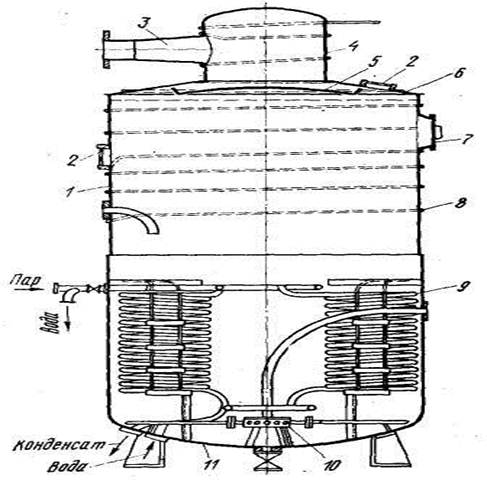

Дезодорация жиров периодическим способом. Для больших количеств жиров дезодорация непрерывным способом нецелесообразна с точки зрения экономических показателей. Известно большое количество разнообразной аппаратуры для осуществления процесса дезодорации. На рис. 5.17показан дезодоратор, представляющий собой цилиндрический аппарат вертикального типа, рабочей вместимостью 5,4 м3 и производительностью около 20 т/сут. Процесс дезодорации ведется в условиях разрежения (остаточное давление 0,13-0,65 кПа) при температуре 210-230°С. Одновременно с жиром в дезодоратор подается 50%-ный раствор лимонной, кислоты из расчета 0,4 л на 1 т жира. При достижении температуры жира 100-150°С в дезодоратор через барботер подается острый пар в количестве 250 кг/ч для интенсивного перемешивания жира. При этом давление пара на входе в дезодоратор составляет 0,2-0,3 МПа, а его температура 200-300ºС. Средняя, продолжительность цикла дезодоратора равна 3 4 ч и зависимости от готовности жира по органолептическим показателям. Затем жир охлаждается в дезодораторе до температуры 100°С и направляется в маслоохладитель для охлаждения до 25-30°С, а для саломасса – на 10°С выше его температуры плавления. После охлаждения дезодорат хранится в специальных жирохранилищах под разрежением, или в атмосфере инертного газа. При дезодорации строго контролируются такие важные параметры, как температура жира, остаточное давление в дезодораторе, количество и давление пара для дезодорации и обогрева оборудования и др. Один-два раза в течение суток каплесборник освобождается от погонов. Через каждые 4-5 мес эксплуатации рекомендуется выщелачивать установку раствором NaOH концентрацией 20-40 г/л по изложенному выше режиму.

Рис. 5.17. Дезодоратор периодического действия:

1 — корпус дезодоратора: 2 — смотров фонари; 3 — патрубок для присоединен к вакуумной системе; 4 — сухопар; 5 — каплеотражатель; 6 — крышка; 7 — люк; 8 — змеевик наружный: 9 — змеев внутренний; 10 — барботер; 11 — днище

Для обогрева и охлаждения жира внутри аппарата расположены спиральные змеевики 9 поверхностью около 35 м3, а для обогрева верхней цилиндрической части дезодоратора и сухопарника 4 имеется наружный змеевик 8 с поверхностью нагрева 3 м2. Барботер 10 служит для впрыскивания острого пара. Давление пара в барботере составляет 0,03 МПа, а в змеевиках -3,0 МПа.

Дистилляционная рафинация. Благодарянепрерывному совершенствованию процессов рафинации, дезодорации и гидрогенизации жиров в последние годы наблюдается тенденция к методам переработки жиров, исключающим отрицательное воздействие некоторых факторов на качество жиров.

Вчастности, рекомендуется совмещать несколько операций в одном процессе дистилляционной бесщелочной рафинации.

По своим качественным показателям пищевой саломас с кислотным числом до 1 мг КОН, содержанием никеля не более 10 мг/кг, влаги и летучих веществ не более 0,2% может стать объектом для дистилляционной рафинации.

При дистилляционной рафинации предусматривается одновременное удаление из жиров свободных жирных кислот и обеспечение дезодорируемости жира. Эта технология осуществляется на дезодорационных установках, причем предварительно проводится подготовка саломаса путем обработки раствором лимонной кислоты. Реакция сопровождается образованием нерастворимого в саломасе лимоннокислого никеля, основное количество которого удаляется при последующей промывке. Промытый саломас подвергается отбелке с последующей фильтрацией с целью удаления остатков никеля, никелевых мыл и лимоннокислого никеля. Указанные операции могут быть проведены на непрерывной сепарационной установке рафинации жиров.

Подготовленный жир поступает и деаэратор-теплообменник, где подогревается до 180°С и из пего удаляется воздух. Затем жир нагревается в подогревателях до 220-240°С паром давлением 3,0-4,0 МПа и направляется в дезодоратор, где наряду с дезодорацией происходит дистилляция свободных жирных кислот. Процесс ведется в условиях глубокого разрежения, барботирования перегретого пара. Остаточное давление в дезодораторе поддерживается 0,13-0,26 кПа, температура впрыскиваемого пара равна 280°С.

Кислотное число жира после дистилляционной нейтрализации находится в пределах 0,15-0,25 мг КОН.

Улавливание жировых погонов, т. е. конденсация отгоняемых из жира веществ, происходит последовательно в сепараторе-каплесборнике и в специальном конденсаторе-уловителе, который устанавливается после эжекторов первой и второй ступеней. В противоточном конденсаторе-уловителе, в котором восходящий поток парогазовой смеси непрерывно орошается охлажденным маслом, происходит конденсация жировых погонов, которые вместе с циркуляционным маслом стекают по трубе в сборник. Высота трубы должна быть не менее 14 м. Парогазовая смесь выходит из дезодоратора температурой 150°С и после прохождения сепаратора засасывается двумя последовательно работающими пароэжекторами, где сжимается до давления 4-8 кПа и поступает в конденсатор-уловитель, куда подается охлажденное до 60-65°С масло.

2014-02-02

2014-02-02 10599

10599