Чтобы обеспечить непрерывность процесса газоочистки, рукавные фильтры делают состоящими из нескольких секций: пока в одних секциях происходит фильтрование, в других проводится регенерация рукавов.

Для изготовления рукавов обычно используют хлопчатобумажные и шерстяные ткани. При этом возможная температура газа ипродувочного воздуха ограничена теплостойкостью ткани. Нижний предел этой температуры должен быть по крайней мере на 10°С выше точки росы (температуры конденсации влаги из газа), в противном случае ткань быстро увлажняется, загрязняется, и ее гидравлическое сопротивление резко возрастает.

Основным достоинством рукавных фильтров является высокая степень очистки газов от тонкодисперсной пыли (частицы размером 1 мкм улавливаются на 98-99%).

К недостаткам их относятся высокое гидравлическое сопротивление (до 2500 Па), сравнительно быстрый износ ткани и закупоривание ее пор, непригодность для очистки влажных газов, а также газов, имеющих высокую температуру. Последнего недостатка лишены фильтры с фильтровальными перегородками на основе металлов, керамики и других термостойких материалов.

4.12 Перемешивание

Перемешивание веществ одинакового или различных агрегатных состояний широко используется в химической технологии.

Например, перемешивание жидкостей либо жидкой и твердой фаз осуществляется с целью получения суспензий, эмульсий и растворов. При перемешивании достигается равномерное распределение фаз или смешиваемых компонентов во всем объеме и обеспечивается их тесное взаимодействие.

Перемешивание применяется для более эффективного протекания тепловых, массообменных и химических процессов.

Для характеристики способов и аппаратурного оформления процессов используют понятие об эффективности и интенсивности перемешивания.

Эффективность перемешивания характеризует качество проведения этого процесса и оценивается в зависимости от целей перемешивания. Так, при получении суспензии или эмульсии эффективность характеризуется равномерностью распределения дисперсной фазы, при протекании химических процессов – степенью превращения или расходом реагента, а при интенсификации тепловых или массообменных процессов - отношением величин коэффициентов тепло и массоотдачи при перемешивании и без него.

Интенсивность перемешивания может характеризоваться продолжительностью процесса, необходимого для обеспечения заданного технологического эффекта перемешивания, а также величиной расхода энергии, затрачиваемой на осуществление этого процесса.

Используют следующие основные способы перемешивания:

- механическое, достигаемое с помощью мешалок;

- барботажное (пневматическое), достигаемое пропусканием газа через перемешиваемые жидкости;.

- гидравлическое, которое достигается путем установки различных элементов в трубопроводах, вызывающих турбулизацию потока, либо с помощью насосов.

4.12.1 Механическое перемешивание

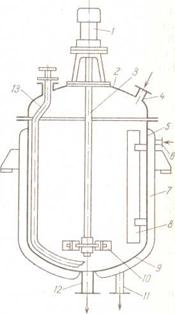

Механическое перемешивание, как правило, осуществляется в аппарате со сферическим либо эллиптическим днищем и рубашкой, в котором устанавливается мешалка. Мешалка приводится во вращательное движение с помощью электродвигателя. Общий вид аппарата с мешалкой приведен на рисунке 4.75.

Корпус аппарата обычно состоит из вертикальной цилиндрической обечайки 5, крышки 2,на которой установлен привод мешалки 1,и днища 9. Аппараты, рабочее давление в которых отличается от атмосферного, имеют, как правило, эллиптические днища и крышки, причем в аппаратах большого диаметра крышки и днища выполняют неразъемными (цельносваренными с корпусом), а для внутреннего осмотра и чистки таких аппаратов на крышке устанавливают люки достаточно большого диаметра. На крышках размещают также патрубки 4 и 11для подвода и отвода веществ, подачи сжатого газа, установки контрольно-измерительных приборов и т. п. Для подвода и отвода теплоты корпус аппарата снабжают рубашкой 7. Приводом перемешивающего устройства обычно служит электродвигатель, соединенный с валом мешалки прямой или понижающей передачей. Для уменьшения частоты вращения вала мешалки по сравнению с валом электродвигателя применяют различные по устройству редукторы.

Корпус аппарата обычно состоит из вертикальной цилиндрической обечайки 5, крышки 2,на которой установлен привод мешалки 1,и днища 9. Аппараты, рабочее давление в которых отличается от атмосферного, имеют, как правило, эллиптические днища и крышки, причем в аппаратах большого диаметра крышки и днища выполняют неразъемными (цельносваренными с корпусом), а для внутреннего осмотра и чистки таких аппаратов на крышке устанавливают люки достаточно большого диаметра. На крышках размещают также патрубки 4 и 11для подвода и отвода веществ, подачи сжатого газа, установки контрольно-измерительных приборов и т. п. Для подвода и отвода теплоты корпус аппарата снабжают рубашкой 7. Приводом перемешивающего устройства обычно служит электродвигатель, соединенный с валом мешалки прямой или понижающей передачей. Для уменьшения частоты вращения вала мешалки по сравнению с валом электродвигателя применяют различные по устройству редукторы.

| 1-двигатель с приводом; 2-крышка; 3-вал мешалки, 4- штуцер для подачи сжатого газа; 5-корпус; 6 и 11 штуцеры входа и выхода теплоносителя; 7-рубашка; 8-отражательная перегородка; 9-днище; 10-мешалка; 12-штуцер слива продукта; 13-труба передавливания Рисунок 4.75 - Аппарат с мешалкой |

При работе мешалки в аппарате возникает сложное трехмерное движение жидкости – тангенциальное, радиальное и осевое. Интенсивность этих видов движения зависит прежде всего от частоты вращения мешалки, а также от других факторов: диаметра и геометрической формы мешалки, диаметра и конструкции аппарата, высоты слоя жидкости в аппарате и др. Для геометрически подобных мешалок инварианты подобия (i) или симплексы геометрического подобия (Г) должны иметь одинаковые численные значения. При этом за определяющий геометрический размер принимается диаметр лопасти мешалки ( ), через который выражаются остальные геометрические размеры самой мешалки (высота лопасти, диаметр вала и др.) и аппарата (диаметр, высота, глубина установки мешалки и т.д.).

), через который выражаются остальные геометрические размеры самой мешалки (высота лопасти, диаметр вала и др.) и аппарата (диаметр, высота, глубина установки мешалки и т.д.).

По конструктивному оформлению мешалки можно разделить на следующие основные группы

- лопастные и их конструктивные варианты (рамные, якорные);

- пропеллерные (или винтовые);

- турбинные.

Мешалки лопастного типа применяются для перемешивания жидкостей сравнительно невысокой вязкости. Наиболее простыми являются мешалки с прямой лопастью в виде плоской вертикальной пластины. На рисунке 4.76,а приведена схема потоков в аппарате диаметром D. При значительном объеме перемешиваемой жидкости на вертикальном валу устанавливается несколько лопастей как вертикально, так и наклонно под углом к горизонту от 45º до 60º.

Вертикальные лопасти сообщают жидкости в основном вращательное движение. При этом среднее значение окружной (тангенциальной) составляющей скорости ( ) существенно превышает средние значения как радиальной (

) существенно превышает средние значения как радиальной ( ), так и аксиальной, или осевой (

), так и аксиальной, или осевой ( ), составляющих. Наклонные лопасти способствуют перемещению жидкости в осевом направлении.

), составляющих. Наклонные лопасти способствуют перемещению жидкости в осевом направлении.

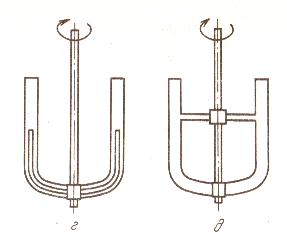

| а - обычной; б - с отражательными перегородками Рисунок 4.76 – Схема потоков в аппарате с мешалкой |

При вращении лопастей на поверхности жидкости может образоваться воронка, снижающая эффективность перемешивания. Для устранения этого эффекта к внутренней стенке корпуса аппарата крепятся отражательные перегородки 8 (см. рисунок 4.76), ширина которых Н составляет примерно 0,1 D. Число перегородок обычно равно четырем. Основное назначение перегородок – уменьшение окружной составляющей скорости при соответствующем увеличении осевой и радиальной составляющих. Схема потоков жидкости в аппарате с отражательными перегородками изображена на рисунке 4.76,б.

Рамная мешалка представляет собой плоскую решетчатую конструкцию, состоящую из ряда горизонтальных, вертикальных и наклонных лопастей (рисунок 4.77,б). Обеспечивают перемешивание во всем объеме корпуса мешалки при средней вязкости смеси.

Якорные мешалки имеют лопасти, повторяющие по своим очертаниям профиль корпуса аппарата (рисунок 4.77,а). При этом зазор между стенкой корпуса и перемешивающим устройством составляет примерно 0,05 D корпуса. Это обстоятельство обусловливает большую турбулентность потока у самой стенки (отсутствие застойных зон), что способствует лучшей теплопередаче через стенку и препятствует отложению осадка на стенке и днище аппарата.

Для мешалок лопастного типа отношение

Для мешалок лопастного типа отношение  составляет 0,7…0,8.

составляет 0,7…0,8.

Нормальный ряд диаметров мешалок лопастного типа 0,4; 0,5; 0,55; 0,7; 0,8; 0,95; 1,0; 1,4 м.

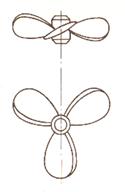

Для обеспечения интенсивного перемешивания во всем объеме за счет внутренней рециркуляции жидкости применяют пропеллерные мешалки.

| Рисунок 4.77 - Мешалки для перемешивания и сред средней вязкости: а-якорная; б - рамная |

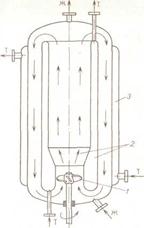

Пропеллерные мешалки имеют двух-, трех- или четырехлопастной винт или пропеллер. По ширине лопасти винта сначала расширяются, а затем сужаются; угол наклона их является переменным (рисунок 4.78,а). Пропеллерная мешалка создает интенсивный поток, направленный вдоль оси вращения лопастей. Для упорядочения циркуляции жидкости в аппарате пропеллер 1 (рисунок 4.78,б) помещают в направляющую трубу (диффузор) 2: в диффузоре жидкость движется снизу вверх, в кольцевом зазоре между диффузором и корпусом – сверху вниз. Для снижения вязкости перемешиваемой среды диффузор может быть совмещен с теплообменной камерой.

Для мешалок пропеллерного типа отношение  составляет 0,25…0,33.

составляет 0,25…0,33.

Нормальный ряд диаметров мешалок пропеллерного типа 0,15; 0,2; 0,25 м и т.д.

| 1-пропеллер; 2-диффузор с теплообменной камерой; 3-рубашка; Т - теплоноситель; Ж - перемешиваемая жидкость Рисунок 4.78 - Лопасти пропеллерной мешалки (а) и схема потоков в аппарате с пропеллерной мешалкой и диффузором (б) |

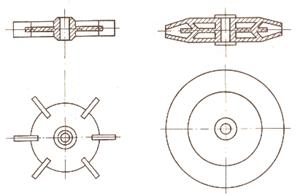

У мешалок турбинного типа перемешивающим устройством является лопастное колесо (турбина), аналогичное рабочим колесам центробежных насосов, с прямыми либо изогнутыми лопастями, открытого (рисунок 4.79,а) или закрытого (рисунок 4.79,б) типа. Жидкость, всасываемая в центр быстро вращающегося колеса, под действием центробежной силы инерции отбрасывается с периферии турбинки к стенке аппарата, что вынуждает весь объем жидкости перемещаться внутри аппарата по циркуляционным контурам. Закрытые турбинки создают более упорядоченную циркуляцию жидкости в мешалке. При этом изменение направления потока с вертикального на радиально-горизонтальное сопровождается минимальными потерями кинетической энергии.

У мешалок турбинного типа перемешивающим устройством является лопастное колесо (турбина), аналогичное рабочим колесам центробежных насосов, с прямыми либо изогнутыми лопастями, открытого (рисунок 4.79,а) или закрытого (рисунок 4.79,б) типа. Жидкость, всасываемая в центр быстро вращающегося колеса, под действием центробежной силы инерции отбрасывается с периферии турбинки к стенке аппарата, что вынуждает весь объем жидкости перемещаться внутри аппарата по циркуляционным контурам. Закрытые турбинки создают более упорядоченную циркуляцию жидкости в мешалке. При этом изменение направления потока с вертикального на радиально-горизонтальное сопровождается минимальными потерями кинетической энергии.

Для мешалок турбинного типа отношение

Для мешалок турбинного типа отношение  составляет 0,25…0,3.

составляет 0,25…0,3.

Нормальный ряд диаметров мешалок турбинного типа 0,3; 0,4; 0,5; 0,6 м.

| Рисунок 4.79 - Открытая (а) и закрытая (б) турбинная мешалки |

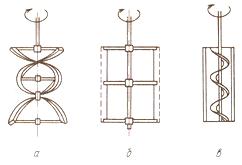

Кроме мешалок, рассмотренных выше, применяются мешалки и других видов (ленточные, скребковые, шнековые для перемешивания высоковязких сред), изображенные на рисунке 4.80.

По скорости вращения мешалки условно подразделяются на две группы

- тихоходные (лопастные, якорные, рамные и другие, у которых окружная скорость концов лопастей не превышает 5 м/с);

- тихоходные (лопастные, якорные, рамные и другие, у которых окружная скорость концов лопастей не превышает 5 м/с);

- быстроходные (пропеллерные, турбинные и другие, у которых окружная скорость может превышать 10 м/с).

| а-ленточная; б-скребковая; в-шнековая с перемешивающей трубой; фрезерная, обеспечивающая высокую скорость вращения Рисунок 4.80 – Мешалки для перемешивания высоковязких сред |

При выборе перемешивающего устройства необходимо учитывать объем перемешиваемой жидкости, концентрацию твердой фазы (в случае приготовления суспензий), вязкость и другие факторы. Для выбора типа мешалки можно использовать рекомендации таблицы 4.10.

Таблица 4.10 - Ориентировочная таблица для выбора мешалки

| Тип мешалки | Объем жидкости, м | Концентрация твердой фазы, %об. | Коэф. динамич. вязкости, Па*с | Окружная скорость, м/с | Частота вращения, об/с |

| Лопастные Рамные Якорные | До 1,5 | До 5 | 0,1…50 До 10 До 2,5 | 1,7…5 | 0,3…1,35 |

| Винтовые | До 4 | До 10 | До 4 | 4,5…17,0 | 8,5…20 |

| Турбинные Открытые Закрытые | До 10 До 20 | До 60 Более 60 | До 10 До 50 | 1,8…13 2,1…8 | 0,7…10 1,7…6 |

4.12.2 Расчет мощности, затрачиваемой на перемешивание

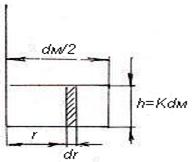

Для определения расхода энергии на перемешивание рассмотрим мешалку с прямой лопастью длиной

Для определения расхода энергии на перемешивание рассмотрим мешалку с прямой лопастью длиной  и высотой h (рисунок 4.81). вращающуюся с угловой скоростью

и высотой h (рисунок 4.81). вращающуюся с угловой скоростью  (рад/с). На расстоянии r от оси вращения выделим элементарный участок лопасти толщиной dr, который имеет окружную скорость

(рад/с). На расстоянии r от оси вращения выделим элементарный участок лопасти толщиной dr, который имеет окружную скорость  .

.

Сила сопротивления среды для выделенного участка лопасти по уравнению Ньютона

, (4.234)

, (4.234)

| Рисунок 4.81 - К расчету мощности на перемешивание |

где  - коэффициент сопротивления, зависящий от гидродинамического режима перемешивания, т.е.

- коэффициент сопротивления, зависящий от гидродинамического режима перемешивания, т.е.  .

.

Элементарная мощность равна произведению силы на путь, пройденный ею за единицу времени,

. (4.235)

. (4.235)

Высоту лопасти h можно выразить через определяющий линейный размер, т.е. в долях К от диаметра мешалки

. (4.236)

. (4.236)

Подставив последнее выражение в уравнение (.2) и учитывая, что  , где n – число оборотов мешалки за одну секунду, имеем

, где n – число оборотов мешалки за одну секунду, имеем

. (4.237)

. (4.237)

Проинтегрировав это выражение в пределах от 0 до  , получим

, получим

или  , (4.238)

, (4.238)

где  - безразмерный комплекс.

- безразмерный комплекс.

Из уравнения (.5) следует

. (4.239)

. (4.239)

Безразмерный комплекс  называют критерием мощности и, как видно из уравнения (.6) зависит от свойств перемешиваемой жидкости, скорости вращения и размеров мешалки.

называют критерием мощности и, как видно из уравнения (.6) зависит от свойств перемешиваемой жидкости, скорости вращения и размеров мешалки.

Критерий мощности  называют также центробежным или модифицированным критерием Эйлера (

называют также центробежным или модифицированным критерием Эйлера ( ). В соответствии с теорией подобия зависимости для определения

). В соответствии с теорией подобия зависимости для определения  можно представить в критериальной форме

можно представить в критериальной форме

или

или  , (4.240)

, (4.240)

где  - модифицированный критерий Рейнольдса;

- модифицированный критерий Рейнольдса;

- модифицированный критерий Фруда;

- модифицированный критерий Фруда;

- величины, определяемые экспериментальным путем.

- величины, определяемые экспериментальным путем.

В тех случаях, когда действие сил тяжести пренебрежимо мало (воронка отсутствует либо имеет небольшую глубину), уравнение (.7) можно привести к виду

или

или  . (4.241)

. (4.241)

Различают два режима перемешивания: ламинарный и турбулентный. Ламинарный режим ( <30) соответствует мало интенсивному перемешиванию, при котором жидкость плавно обтекает лопасти мешалки, захватывается и вращается с ними.

<30) соответствует мало интенсивному перемешиванию, при котором жидкость плавно обтекает лопасти мешалки, захватывается и вращается с ними.

При увеличении числа оборотов мешалки возрастает сопротивление среды, возникает и интенсифицируется турбулентный режим перемешивания ( >100). При высокой степени турбулентности (

>100). При высокой степени турбулентности ( >10

>10 ) критерий мощности

) критерий мощности  практически не зависит от критерия

практически не зависит от критерия  .

.

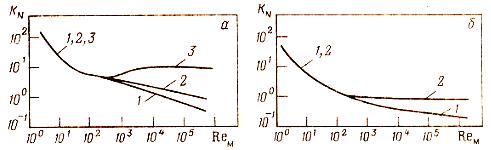

Для наиболее растпространенных типов мешалок, установленных в аппаратах с перегородками либо без, в литературе приведены экспериментальные кривые зависимости критерия мощности  от модифицированного критерия Рейнольдса

от модифицированного критерия Рейнольдса  . Для некоторых мешалок эти кривые приведены на рисунке 4.82.

. Для некоторых мешалок эти кривые приведены на рисунке 4.82.

а-турбинными; б-лопастными Рисунок 4.82 – Зависимость критерия мощности  от критерия Рейнольдса от критерия Рейнольдса  для аппаратов с мешалками для аппаратов с мешалками |

4.12.3 Схема расчета мощности, затрачиваемой на перемешивание

1 По величине диаметра аппарата в зависимости от типа мешалки определяется расчетное значение диаметра мешалки  ;

;

2 В соответствии с нормальным рядом значений диаметров мешалок принимаем диаметр мешалки  и дальнейший расчет ведется по этому значению;

и дальнейший расчет ведется по этому значению;

3 Рассчитывается значение модифицированного критерия Рейнольдса  ;

;

4 Для принятой к расчету мешалки и конструкции аппарата определяется значение критерия мощности  ;

;

5 По уравнению (.5) определяется мощность на валу мешалки N;

6 Пусковая мощность в 2…3 раза превышает рабочую

; (4.242)

; (4.242)

7 Рассчитывается установочная мощность с учетом КПД электродвигателя ( ) и запасом мощности в 20%

) и запасом мощности в 20%

. (4.243)

. (4.243)

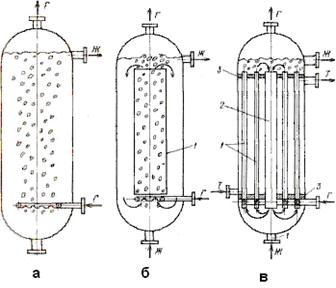

4.12.4 Барботажное и гидравлическое перемешивание

Для перемешивания маловязких жидкостей используется барботажное перемешивание – пропускание газа (обычно воздуха) или пара через жидкости. Применение пара позволяет одновременно и нагреть перемешиваемые жидкости. Для перемешивания этим способом в нижней части аппарата устанавливают барботер, обеспечивающий равномерное распределение газа или пара по площади поперечного сечения аппарата. Возможные схемы барботажного перемешивания приведены на рисунке 4.83.

При введении воздуха в нижнюю часть аппарата в последнем создается эрлифт, обеспечивающий интенсивное перемешивание жидкости.

При введении воздуха в нижнюю часть аппарата в последнем создается эрлифт, обеспечивающий интенсивное перемешивание жидкости.

Давление воздуха на входе в барботер ( ) можно рассчитать по уравнению

) можно рассчитать по уравнению

, (4.244)

, (4.244)

где  - давление над слоем жидкости в аппарате, Па;

- давление над слоем жидкости в аппарате, Па;

| а - сцентральным барботером; б - сгазлифтной (эрлифтной) трубой; в- кожухотрубчатый аппарат с газлифтными трубами и циркуляционной трубой; 1-газлифтные трубы; 2-циркуляционная труба; 3-трубные решетки; Ж- жидкость; Г-газ; Т-теплоноситель Рисунок 4.83 - Принципиальные схемы перемешивания с помощью сжатого газа |

- высота слоя жидкости над барботером, м;

- высота слоя жидкости над барботером, м;

- суммарный коэффициент сопротивления барботера;

- суммарный коэффициент сопротивления барботера;

- скорость газа на выходе из барботера, м/с. (

- скорость газа на выходе из барботера, м/с. ( =20…30 м/с).

=20…30 м/с).

Объемный расход воздуха можно оценить по выражению

, м

, м , (4.245)

, (4.245)

где  - коэффициент, зависящий от интенсивности перемешивания.

- коэффициент, зависящий от интенсивности перемешивания.  2,4…6;

2,4…6;

- площадь поперечного сечения аппарата, м

- площадь поперечного сечения аппарата, м .

.

На основе практических данных расход воздуха составляет 4…5 м /ч на 1м

/ч на 1м жидкости.

жидкости.

Для интенсификации воздушного перемешивания в центре аппарата устанавливают циркуляторы – газлифтную (эрлифтную) трубу, открытую с обоих концов, которая обеспечивает многократную циркуляцию жидкости в аппарате (рисунок 4.83,б).

Для ввода или подвода теплоты применяются кожухотрубчатые газлифтные аппараты (рисунок 4.83,в).

Достоинства барботажного перемешивания

- относительная простота;

- отсутствие движущихся частей.

Недостатками метода являются

- значительный расход энергии на получение сжатого воздуха;

- низкая эффективность перемешивания для жидкостей повышенной вязкости;

- насыщение перемешиваемой жидкости воздухом.

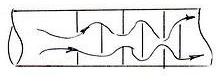

Перемешивание жидкостей и газов возможно непосредственно в трубопроводе, если установить на пути потока поперечные полуперегородки, диафрагмы или винтовые вставки. Этот метод используется для перемешивания растворимых компонентов умеренной вязкости при значительных скоростях потока и достаточной длине трубопровода. Недостаток метода – относительно невысокая эффективность перемешивания и повышенные затраты энергии в результате дополнительной потери энергии на местных сопротивлениях.

Рисунок 4.84 - Перемешивание в трубопроводе с помощью поперечных перегородок

2014-02-02

2014-02-02 1230

1230