Неоднородное электрическое поле может быть создано в цилиндрической трубе с помещением по ее оси тонкого провода.

Степень очистки газа зависит от электропроводимости пыли

- если частицы пыли хорошо проводят ток, а силы адгезии (сцепления) малы, то заряд отдается мгновенно, а сама частица получает заряд электрода. Возникает кулоновая сила отталкивания, и частица вновь может попасть в газовый поток. Это снижает степень очистки;

- если пыль плохо проводит ток, то она прижимается силой поля к электроду и образует на нем плотный слой отрицательно заряженных частиц, который отталкивает приближающиеся частицы того же знака. Напряжение в порах слоя осевшей пыли и может превысить критическое и вызывать появление короны (свечение) у осадительного электрода – обратная корона.

Для исключения этого пыль периодически удаляют, встряхивая электроды либо увеличивая проводимость путем увлажнения газа перед входом в электрофильтр.

При очистке газов с высокой концентрацией твердых частиц большая часть ионов оседает на последних, и количество переносимых зарядов существенно уменьшается. Поэтому снижается сила потребляемого тока, так как скорость взвешенных частиц (0,3…0,6 м/с) значительно меньше скорости ионов (60…100 м/с). При падении силы потребляемого тока до нуля степень очистки газа резко ухудшается – происходит полное запирание короны. Чтобы этого не происходило, уменьшают концентрацию взвешенных частиц установкой перед электрофильтром газоочистительной аппаратуры.

4.10.1 Конструкции электрофильтров

Аппараты для разделения газовых суспензий в электрическом поле называются электрофильтрами.

Рабочее напряжение в электрофильтрах составляет 40…75 кВ. Электрофильтры с осадительными электродами в виде пучка цилиндрических или шестигранныз труб называются трубчатыми, электрофильтры с осадительными электродами в форме пластин – пластинчатыми.

По направлению потока газа между пластинами электрофильтры подразделяются на горизонтальные и вертикальные.

Электрический ток, питающий электрофильтры, должен быть постоянным. Что касается полярности тока, то обычно применяют отрицательную корону, так как скорость движения отрицательных ионов выше, чем положительных, сама же отрицательная корона менее склонна к пробоям.

В местах, где нет электросетей постоянного тока высокого напряжения, для питания электрофильтров пользуются переменным током обычного напряжения, которое повышают в трансформаторах и затем при помощи выпрямителей преобразуют в постоянный ток.

В зависимости от вида улавливаемых частиц и способа их удаления с электродов электрофильтры подразделяются на сухие и мокрые. В сухих электрофильтрах для очистки поверхности электродов от пыли используются механизмы встряхивания ударно-молоткового типа. Пыль из бункера выводится в сухом виде.

В мокрых электрофильтрах очистка поверхности от пыли осуществляется промывкой водой. В электрофильтрах, предназначенных для очистки газов от туманов кислот и смол, уловленные продукты с поверхности пластинчатых электродов удаляются самотеком, а в трубчатых – самотеком с периодической промывкой слабой кислотой.

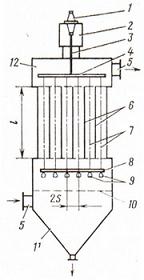

1-изолятор; 2-изоляторная коробка; 3-тяга подвеса рамы; 4-рама подвеса коронирующих проводов; 5-штуцеры для входа и выхода газа; 6-осадительные электроды; 7-коронирующие провода; 8-нижняя рама подвеса проводов; 9-грузы; 10-газораспределительная решетка; 11-бункер для пыли; 12-камера

Рисунок 4.62 - Схема вертикального пластинчатого электрофильтра

На рисунке 4.62 представлена схема вертикального пластинчатого электрофильтра. Его камера 12 снабжена штуцерами 5 для входа и выхода газа и бункером 11 для сбора уловленной пыли. Внутри камеры вертикально подвешены осадительные электроды 6 на равных расстояниях 250…350 мкм; высота пластины l =3..6 м; двумя крайними электродами служат боковые стенки камеры. Между пластинами ядами висят коронирующие провода 7 на раме 4, подвешенной в свою очередь при помощи тяги 3 на опорно-проходном изоляторе 1, помещенном в изоляторную коробку 2. Вынос изолятора в коробку уменьшает его загрязнение газовым потоком.

Коронирующие провода объединены нижней рамкой 8 и натянуты грузами 9. Над входным штуцером помещена решетка 10, обеспечивающая равномерное распределение газа по всему сечению аппарата. При улавливании тумана жидкость стекает с электродов, а при улавливании пыли ее стряхивают с электродов, для чего служат специальные механизмы обычного ударного действия.

Очищаемый газ проходит через аппарат снизу вверх; рабочим пространством аппарата является объем, заключенный между электродами, высотой l.

4.10.2 Мокрые методы очистки газов

Мокрые методы применяются для очистки газов от пыли и тумана и основаны на контакте запыленного газа с жидкостью. В качестве промывной жидкости используют воду, реже – водные растворы соды, серной кислоты.

Мокрая очистка обеспечивает удаление частиц размером не менее 3…5 мкм (кроме скрубберов Вентури). Частицы меньшего размера улавливаются плохо, так как

- мелкие частицы движутся совместно с газовым потоком и огибают мокрую поверхность, не соприкасаясь с ней;

- вблизи мокрой поверхности имеется пограничный газовый слой, который мелкая частица может не преодолеть.

В скрубберах Вентури, где газ движется с большой скоростью, силы инерции, возникающие при разрушении вихрей, позволяют частицам преодолевать пограничный ламинарный слой. Поэтому эти аппараты улавливают частицы диаметром 1…2 мкм и капли тумана диаметром 0,2 мкм.

Мокрая очистка эффективна, когда допустимы увлажнение и охлаждение очищаемого газа, а отделяемые частицы имеют незначительную ценность.

При этом методе разделения образуются сточные воды, содержащие улавливаемые из газа дисперсные частицы. Их отделяют в отстойниках либо циклонах; осветленную жидкость используют повторно.

Конструкции аппаратов для мокрой очистки газов разнообразны.

1 Полые скрубберы

Расход жидкости для очистки газа от 3 до 10 м на 1000 м

на 1000 м газа.

газа.

тем больше, чем больше расход орошающей жидкости, запыленного газа и размер частиц, но не превышает 60…75%.

тем больше, чем больше расход орошающей жидкости, запыленного газа и размер частиц, но не превышает 60…75%.

Гидросопротивление – 100…250 Па.

2 Насадочные скрубберы

Поверхностью контакта фаз является насадка. При недостаточном орошении насадки на ее элементы налипает пыль, что ведет к росту гидросопротивления и снижению производительности. Очистка насадки трудоемка. Поэтому используют только регулярную насадку с крупными элементами или хордовую. Расход жидкости 1,5…6 м на 1000 м

на 1000 м газа, гидросопротивление 200…300 Па.

газа, гидросопротивление 200…300 Па.  =70% (Ø2..3 мкм) и 80…90% для более крупных частиц.

=70% (Ø2..3 мкм) и 80…90% для более крупных частиц.

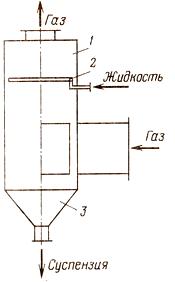

3 Центробежные скрубберы

Процесс интенсифицируется полем центробежных сил.

Газ со скоростью 20 м/с поступает в корпус 1 через тангенциальный патрубок прямоугольного сечения и приобретает вращательное движение. Внутренняя поверхность корпуса постоянно орошается водой из сопел, к которым подводится жидкость по кольцевой питающей трубе 2. Струя, выходящая из сопла, направляется в сторону вращения очищаемого газа тангенциально к поверхности корпуса и смачивает ее. Далее жидкость тонкой пленкой стекает по поверхности корпуса.

Газ со скоростью 20 м/с поступает в корпус 1 через тангенциальный патрубок прямоугольного сечения и приобретает вращательное движение. Внутренняя поверхность корпуса постоянно орошается водой из сопел, к которым подводится жидкость по кольцевой питающей трубе 2. Струя, выходящая из сопла, направляется в сторону вращения очищаемого газа тангенциально к поверхности корпуса и смачивает ее. Далее жидкость тонкой пленкой стекает по поверхности корпуса.

| 1-корпус; 2-кольцевая оросительная труба; 3-коническое днище Рисунок 4.63 – Центробежный скруббер |

Взвешенные в восходящем по винтовой линии потоке газа частицы пыли под действием центробежной силы отбрасываются к стенкам скруббера, смачиваются жидкостью и улавливаются ею. У патрубка входа пленка разрушается, образуя туман; на поверхности образующихся капель также оседает некоторая часть пыли.

Расход жидкости 0,1…0,2 м на 1000 м

на 1000 м газа. Гидросопротивление зависит от скорости газа во входном патрубке и диаметра скруббера. При

газа. Гидросопротивление зависит от скорости газа во входном патрубке и диаметра скруббера. При  =20 м/с

=20 м/с  =500…800 Па.

=500…800 Па.  =90% (для частиц Ø2…5 мкм),

=90% (для частиц Ø2…5 мкм),  =95% (для частиц Ø15…20 мкм).

=95% (для частиц Ø15…20 мкм).

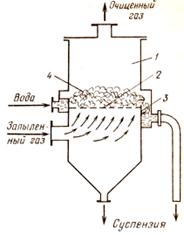

4 Пенные (барботажные) пылеуловители

4 Пенные (барботажные) пылеуловители

1–корпус; 2-перфорированная тарелка; 3-переточный порог; 4-пена.

Рисунок 4.64 – Барботажный (пенный) пылеуловитель

Расход жидкости 0,2…0,3 м на 1000 м

на 1000 м газа. Гидравлическое сопротивление однотарельчатого аппарата 500…1000 Па.

газа. Гидравлическое сопротивление однотарельчатого аппарата 500…1000 Па.

5 Скрубберы Вентури

Газ через конфузор вводится в трубу Вентури. Через отверстие в конфузоре туда подается вода. В горловине трубы скорость газа достигает 100 м/с. Сталкиваясь с газом, вода распыляется на мелкие капли. Высокая турбулентность газа способствует коагуляции пылинок и капель. В диффузоре

Газ через конфузор вводится в трубу Вентури. Через отверстие в конфузоре туда подается вода. В горловине трубы скорость газа достигает 100 м/с. Сталкиваясь с газом, вода распыляется на мелкие капли. Высокая турбулентность газа способствует коагуляции пылинок и капель. В диффузоре  =20…25 м/с.

=20…25 м/с.

Расход воды 0,7…3 м на 1000 м

на 1000 м газа. Гидросопротивление 3000…7000 Па.

газа. Гидросопротивление 3000…7000 Па.  =95…99% (для частиц Ø1…2 мкм, для тумана Ø0,2…1 мкм).

=95…99% (для частиц Ø1…2 мкм, для тумана Ø0,2…1 мкм).

| 1а-конфузор; 1б-диффузор; 2-распределительное устройство для подачи жидкости; 3-циклонный сепаратор; 4-отстойник для суспензии; 5-промежуточная емкость; 6-насос Рисунок 4.65 – Схема очистки газа с применением скруббера Вентури |

Для эффективной работы скруббера Вентури запыленный газ необходимо предварительно охладить и насытить водяными парами. Инача в трубе Вентури происходит испарение мелких капель жидкости, которые наиболее активно участвуют во взаимодействии с твердыми частицами.

4.10.3 Сравнительные характеристики и выбор газоочистительной аппаратуры

При выборе аппаратов для очистки газа следует принимать во внимание технико-экономические показатели их работы, при определении которых необходимо учитывать степень очистки газа, гидравлическое сопротивление аппарата, расход электроэнергии, пара и воды на очистку (обычно все расходы относят к 100 м очищаемого газа). При этом должны быть приняты во внимание факторы, от которых зависит эффективность очистки: влажность газа и содержание в нем пыли, температура газа и его химическая агрессивность, свойства пыли (сухая, липкая, волокнистая, гигроскопическая и т.д.), размеры частиц пыли и ее фракционный состав и пр.

очищаемого газа). При этом должны быть приняты во внимание факторы, от которых зависит эффективность очистки: влажность газа и содержание в нем пыли, температура газа и его химическая агрессивность, свойства пыли (сухая, липкая, волокнистая, гигроскопическая и т.д.), размеры частиц пыли и ее фракционный состав и пр.

Ниже приведены некоторые усредненные характеристики распространенных газоочистительных аппаратов:

Таблица 4.9 – Характеристики газоочистительных аппаратов

| Аппараты | Максимальное содержание пыли в газе, кг/м | Размеры отделяемых частиц, мкм | Степень очистки, % | Гидравлическое сопротивление |

| Пылеосадительные камеры | - | Более 100 | 30…40 | - |

| Жалюзийные пылеуловители | 0,02 | >25 | ||

| Циклоны | 0,4 | >10 | 70…95 | 400…700 |

| Батарейные циклоны | 0,1 | >10 | 85…90 | 500…800 |

| Рукавные фильтры | 0,02 | >1 | 98…99 | 500…2500 |

| Центробежные скубберы | 0,05 | >2 | 85…95 | 400…800 |

| Пенные пылеуловители | 0,3 | >0,5 | 95…99 | 300…900 |

| Электрофильтры | 0,01…0,05 | >0,005 | 99 и менее | 100…200 |

Как видно их этих данных, инерционные пылеуловители и циклоны пригодны лишь для отделения сравнительно крупных частиц и могут быть использованы для предварительной, грубой очистки от сухой, нелипкой и неволокнистой пыли. Вместе с тем эти аппараты не требуют высоких капитальных и эксплуатационных затрат. Их не рекомендуется применять для отделения мелкой пыли с размерами частиц менее 10 мкм. Инерционные пылеуловители и циклоны часто используют в качестве первой ступени очистки перед более эффективными газоочистительными аппаратами, например, перед электрофильтрами.

Циклоны и батарейные циклоны целесообразно применять для очистки газов с относительно высоким содержанием пыли, причем батарейные циклоны рекомендуется использовать при больших расходах очищаемого газа.

Рукавные фильтры применяют для тонкой очистки газов от сухой или трудноувлажняемой пыли, размеры которой превышают 1 мкм, например для улавливания цемента, сажи, окислов цинка и т.д. Они эффективно работают при очистке газов от волокнистой пыли, например асбестовой, но не пригодны для удаления липкой и влажной пыли.

Для весьма полной очистки газов от мелкодисперсной пыли используют мокрые пылеуловители и электрофильтры. Мокрые пылеуловители применяют тогда, когда желательно или допустимо охлаждение и увлажнение очищаемого газа, а отделяемая пыль химически не взаимодействует с орошающей жидкостью и может быть впоследствии выделена из жидкости, если пыль является ценным продуктом. Эти пылеочистители достаточно просты в изготовлении, а стоимость аппаратуры и затраты на ее обслуживание меньше, чем для электрофильтров.

При электрической очистке газов можно получить весьма высокую степень улавливания взвешенных частиц. При этом расход энергии невелик вследствие малого потребления тока и низкого гидравлического сопротивления электрофильтров. Расход энергии на очистку 1000 м /ч газа составляет в них обычно 0,2…0,3 квт*ч. Для очистки сухих газов используют преимущественно пластинчатые электрофильтры, а для отделения трудноулавливаемой пыли и туманов – трубчатые. Электрофильтры являются относительно дорогостоящими и сложными в эксплуатации аппаратами. Они мало пригодны для очистки газов от твердых частиц, имеющих очень малое удельное электрическое сопротивление, и в некоторых других случаях.

/ч газа составляет в них обычно 0,2…0,3 квт*ч. Для очистки сухих газов используют преимущественно пластинчатые электрофильтры, а для отделения трудноулавливаемой пыли и туманов – трубчатые. Электрофильтры являются относительно дорогостоящими и сложными в эксплуатации аппаратами. Они мало пригодны для очистки газов от твердых частиц, имеющих очень малое удельное электрическое сопротивление, и в некоторых других случаях.

4.11 Фильтрование

Фильтрованием называется процесс разделения неоднородной системы с помощью фильтровальной перегородки, пропускающей жидкость или газа и задерживающий твердые частицы. По сравнению с осаждением фильтрование является более эффективным методом разделения систем.

Процесс осуществляется в аппаратах, называемых фильтрами.

Движущей силой процесса фильтрования является разность давлений над и под фильтровальной перегородкой. Эту разность давлений можно создать

- весом столба жидкости на фильтровальной перегородке (гидростатическое фильтрование);

- избыточным давлением суспензии при подаче ее насосом (фильтрование под давлением);

- путем создания вакуума под фильтровальной перегородкой (фильтрование под вакуумом).

В производственных условиях фильтрование обычно проводят при следующих разностях давлений

- под вакуумом  Па;

Па;

- под давлением  Па.

Па.

4.11.1 Виды фильтровальных перегородок и осадков

Четкость разделения неоднородной системы при фильтровании во многом зависит от используемой фильтровальной перегородки. Правильно выбранная фильтровальная перегородка должна обеспечивать необходимую степень задержания твердых частиц при минимальном гидравлическом сопротивлении. Кроме того, перегородка должна обладать высокой механической прочностью и возможностью регенерации. При выборе фильтровальной перегородки необходимо учитывать размер дисперсных частиц, химическую агрессивность и вязкость жидкой фазы, температуру неоднородной системы и другие факторы.

Для фильтрования применяются следующие фильтровальные перегородки

- насыпные, состоящие из слоя мелкозернистого материала (песок, гравий, кокс и др.), обладающие высокой задерживающей способностью, но отличающиеся большим гидравлическим сопротивлением. Насыпные перегородки, как правило, не подвергаются регенерации; и используются для разделения суспензий с малым содержанием дисперсной фазы;

- набивные, представляющие собой слой хлопчатобумажной ваты, стекловаты, шерстяные ваты и т.д.; характеристика та же, что и для насыпных перегородок;

- керамические, представляющие собой пластины или трубы из пористого кислотоупорного материала; применяется для разделения агрессивных неоднородных систем;

- тканевые, обладающие хорошей задерживающей способностью и относительно небольшим гидравлическим сопротивлением и удобны в конструктивном отношении. В качестве тканевых перегородок используются бельтинг хлопчатобумажный, сукно серое шинельное, капрон, лавсан, хлорин, нитрон, фильтромиткаль, фильтродиагональ и др. Тканевые фильтровальные перегородки находят наибольшее применение в химической технологии;

- проволочные плетеные, представляющие собой сетки с различным размером ячеек из тонкой проволоки цветных металлов и сплавов; обладают наименьшим гидравлическим сопротивлением, но и наименьшей задерживающей способностью в начальный момент работы, поэтому осадок с фильтровальной перегородки удаляется не полностью для обеспечения необходимой степени разделения.

В процессе фильтрования твердые частицы либо задерживаются на поверхности фильтровальной перегородки, образуя осадок, либо проникают в ее глубину, задерживаясь в порах. В соответствии с этим различают фильтрование с образованием осадка и фильтрование с закупориванием пор.

Наиболее желательным является процесс фильтрования с образованием осадка. Экспериментальные данные показывают, что в условиях закупоренных пор скорость процесса снижается в 8…16 раз по сравнению со скоростью фильтрования с образованием осадка. Кроме того, при фильтровании с закупориванием пор сильно осложняется или становится вообще невозможной регенерация фильтровальной перегородки. Поэтому при разделении суспензии с малой концентрацией твердой фазы применяют вспомогательные вещества, которые образуют на фильтровальной перегородке слой, препятствующий проникновению микрочастиц суспензии в поры. В качестве вспомогательных веществ используют диатомит, перлит, древесный уголь, силикагель и др. Эти вещества добавляют в суспензию или наносят на фильтровальную перегородку перед ее использованием.

Осадки, образующиеся на фильтровальной перегородке, можно разделить на сжимаемые и несжимаемые.

К сжимаемым относятся осадки, порозность которых уменьшается в процессе фильтрования. Снижение порозности осадка приводит к росту гидравлического сопротивления потоку жидкой фазы. К сжимаемым относят осадки, состоящие из мягких частиц.

Осадки, порозность которых остается неизменной в процессе фильтрования, называются несжимаемыми. Такие осадки состоят из твердых кристаллических частиц (песок, мрамор и др.).

Важной характеристикой осадка является удельное сопротивление  (м

(м ), которое представляет собой сопротивление, оказываемое потоку жидкой фазы слоем осадка высотой 1 м. Для данного конкретного несжимаемого осадка

), которое представляет собой сопротивление, оказываемое потоку жидкой фазы слоем осадка высотой 1 м. Для данного конкретного несжимаемого осадка  .

.

Для сжимаемых осадков можно использовать выражение

, (4.197)

, (4.197)

где Р - давление жидкости на осадок, Па;

S – показатель сжимаемости, находящийся в пределах  ;

;

- удельное сопротивление осадка при единичном давлении.

- удельное сопротивление осадка при единичном давлении.

Для несжимаемых осадков показатель сжимаемости равен нулю (S=0).

Удельное сопротивление осадка определяется только экспериментально и для сжимаемых осадков достигает значения 10 …10

…10 м

м .

.

4.11.2 Основные показатели фильтрования

Процесс фильтрования характеризуется следующими показателями

- скорость фильтрования  - это объем жидкой фазы (или фильтрата) V, прошедший через единицу поверхности фильтровальной перегородки F в единицу времени

- это объем жидкой фазы (или фильтрата) V, прошедший через единицу поверхности фильтровальной перегородки F в единицу времени  .

.

,

,  ; (4.198)

; (4.198)

- удельная производительность фильтровальной перегородки  - объем фильтрата V, проходящий через единицу поверхности фильтровальной перегородки F.

- объем фильтрата V, проходящий через единицу поверхности фильтровальной перегородки F.

,

,  ; (4.199)

; (4.199)

- высота (толщина) слоя осадка  , м.

, м.

Для вывода уравнения, устанавливающего взаимосвязь между объемом фильтрата V и высотой осадка  обозначим буквой Х объемную концентрацию дисперсных частиц в суспензии, отнесенную к единице объема фильтрата. Тогда объем дисперсной фазы в суспензии определится произведением

обозначим буквой Х объемную концентрацию дисперсных частиц в суспензии, отнесенную к единице объема фильтрата. Тогда объем дисперсной фазы в суспензии определится произведением  . При фильтровании эта дисперсная фаза, равномерно распределяясь на поверхности фильтровальной перегородки F, образует слой осадка высотой

. При фильтровании эта дисперсная фаза, равномерно распределяясь на поверхности фильтровальной перегородки F, образует слой осадка высотой  . Объем осадка определится как произведение

. Объем осадка определится как произведение  .

.

Можно записать

, (4.200)

, (4.200)

откуда

. (4.201)

. (4.201)

4.11.3 Основное дифференциальное уравнение фильтрования

Схема процесса фильтрования суспензии с образованием осадка показана на рисунке 4.66.

| 1-корпус; 2-суспензия; 3-осадок; 4-фильтровальная перегородка; 5-фильтрат Рисунок 4.66 – Схема фильтра для разделения суспензии |

В простейшем случае фильтр представляет собой сосуд, корпус 1 которого разделен на две части фильтровальной перегородкой 4. суспензию 2 помещают в верхнюю часть сосуда таким образом, чтобы она в течение всего процесса фильтрования соприкасалась с фильтровальной перегородкой. В разделенных частях сосуда создают разность давлений  , под действием которой жидкость проходит через поры фильтровальной перегородки, образуя фильтрат 5. твердые частицы задерживаются на поверхности перегородки 4, формируют осадок 3.

, под действием которой жидкость проходит через поры фильтровальной перегородки, образуя фильтрат 5. твердые частицы задерживаются на поверхности перегородки 4, формируют осадок 3.

Движущая сила процесса фильтрования  расходуется на преодоление гидравлических сопротивлений осадка

расходуется на преодоление гидравлических сопротивлений осадка  и фильтровальной перегородки

и фильтровальной перегородки

. (4.202)

. (4.202)

Осадок представляет собой неподвижный слой твердых частиц, через который движется фильтрат. Поэтому для определения  можно воспользоваться формулой Эргуна. Учитывая небольшой размер пор осадка и фильтровальной перегородки (десятые и сотые доли миллиметра) и малую скорость движения фильтрата (обычно – единицы мм/с), можно считать, что фильтрование протекает в ламинарной области. Тогда, пренебрегая вторым слагаемым в уравнении Эргуна и перенося высоту слоя

можно воспользоваться формулой Эргуна. Учитывая небольшой размер пор осадка и фильтровальной перегородки (десятые и сотые доли миллиметра) и малую скорость движения фильтрата (обычно – единицы мм/с), можно считать, что фильтрование протекает в ламинарной области. Тогда, пренебрегая вторым слагаемым в уравнении Эргуна и перенося высоту слоя  в правую часть равенства, имеем

в правую часть равенства, имеем

. (4.203)

. (4.203)

Для полидисперсных промышленных суспензий с частицами произвольной формы введено понятие фактора сопротивления осадка

, (4.204)

, (4.204)

где вместо 150 (для сферических частиц одинакового диаметра) поставлен множитель А.

Тогда сопротивление слоя осадка можно выразить уравнением

. (4.205)

. (4.205)

Для фильтровальной перегородки можно записать аналогичное выражение

. (4.206)

. (4.206)

где  - фактор сопротивления фильтровальной перегородки, определяемый экспериментально.

- фактор сопротивления фильтровальной перегородки, определяемый экспериментально.

Учитывая уравнения (4.205) и (4.206), выражение (4.202) принимает вид

, (4.207)

, (4.207)

откуда

. (4.208)

. (4.208)

В ходе процесса фильтрования сопротивление перегородки если и изменяется, то незначительно; поэтому можно считать  постоянной величиной (

постоянной величиной ( ). Фактор сопротивления осадка

). Фактор сопротивления осадка  (уравнение (4.204)) включает увеличивающуюся в протекании процесса высоту слоя осадка h, поэтому является величиной переменной. Комплекс постоянных вличин в уравнении (4.204)

(уравнение (4.204)) включает увеличивающуюся в протекании процесса высоту слоя осадка h, поэтому является величиной переменной. Комплекс постоянных вличин в уравнении (4.204)  называется удельным сопротивлением осадка и обозначается (как показано ранее) r, т.е.

называется удельным сопротивлением осадка и обозначается (как показано ранее) r, т.е.  или с учетом уравнения (4.201)

или с учетом уравнения (4.201)

. (4.209)

. (4.209)

Уравнение (4.203) с вводом величины r запишется в виде

,

,

откуда

. (4.210)

. (4.210)

Последнее выражение показывает, что удельное сопротивление осадка численно равно разности давлений, необходимой для движения фильтрата со скоростью 1 м/с через осадок высотой 1 м.

Определим размерность удельного сопротивления

.

.

Процесс фильтрования часто проводится в переменном режим – с переменным потоком фильтрата, поэтому изменяющуюся в процессе скорость записывают в виде дифференциального уравнения. Тогда соответственно определению (4.198) с учетом (4.209) можно записать уравнение (4.208) в виде

. (4.211)

. (4.211)

Данное выражение называют основным дифференциальным уравнением фильтрования.

В ряде случаев при фильтровании сопротивление осадка во много раз превышает сопротивление фильтровальной перегородки, т.е.  . Тогда основное дифференциальное уравнение фильтрования упрощается

. Тогда основное дифференциальное уравнение фильтрования упрощается

2014-02-02

2014-02-02 728

728