Классификация и принцип действия

Парогенератор представляет собой рекуперативный теплообменный аппарат, в котором тепловая энергия передаётся от теплоносителя первого контура к рабочему телу второго контура через поверхность теплообмена и таким образом генерируется пар, питающий турбину. При трёхконтурной схеме (реактор на быстрых нейтронах) имеются также промежуточные теплообменники. Тепло через них передаётся от первого контура во второй (оба жидкометаллические), а в парогенераторах происходит передача тепла от второго контура в третий, водяной. В состав парогенератора могут входить различные элементы: экономайзер, испаритель, пароперегреватель, промежуточный пароперегреватель (промперегрев также может осуществляться в специальных теплообменниках, не входящих в состав парогенератора).

Парогенераторы классифицируются:

по виду первичного теплоносителя — с водным, жидкометаллическим, газовым и др.;

по организации движения рабочего тела в испарителе — с многократной естественной циркуляцией, с многократной принудительной циркуляцией, прямоточные;

по наличию корпуса (кожуха), в котором располагается теплообменная поверхность — корпусные (кожухо-трубные) и типа «труба в трубе»;

по количеству корпусов (корпусные) — однокорпусные, многокорпусные (отдельные элементы имеют собственные корпуса), секционные (разделены на несколько секций, имеющих общие системы регулирования расхода теплоносителя и рабочего тела), секционно-модульные (секции состоят из отдельных модулей, в которых располагаются различные элементы);

по особенностям компоновки — горизонтальные (советское и российское направление развития) и вертикальные (западное).

10.

30.24

Конвективные поверхности нагрева паровых и водогрейных котлов

играют важную роль в процессе получения пара или горячей воды. В паро-

вых котлах – это кипятильные трубы, расположенные в газоходах, трубы

пароперегревателя и водяного экономайзера, а в водогрейных котлах – тру-

бы фестона и конвективного пучка (шахты).

Продукты сгорания, проходя по газовому тракту котла, передают теп-

лоту наружной поверхности труб за счет конвекции и лучеиспускания, за-

тем это же количество теплоты проходит через металлическую стенку, по-

сле чего теплота от внутренней поверхности труб передается воде и пару.

Эффективность работы конвективных поверхностей нагрева зависит от

интенсивности теплопередачи – передачи теплоты от продуктов сгорания к

воде и пару через разделяющую стенку.

При расчете используются уравнение теплопередачи и уравнение теп-

лового баланса, а расчет выполняется для 1 кг жидкого топлива или 1 м3

газа при нормальных условиях. Для парового котельного агрегата расчет

выполняется для каждого (или общего) газохода, а в водогрейном котле –

вначале для фестона, а затем для конвективного пучка шахты в следующей

1. Определяют конструктивные характеристики (по табл. 1П, 2П или

чертежам): площади поверхности нагрева, живое сечение для прохода га-

зов, шаг труб и рядов, диаметр труб и др.

2. Предварительно, если известно по паспортным характеристикам

котла (табл. 2П и 8.20 [12]), принимают значение температуры топочных

газов после рассчитываемой поверхности нагрева. Если таких данных нет,

то согласно условиям работы котла, задают произвольно два значения тем-

ператур топочных газов ϑ1′′ и ϑ′2′, которые вероятнее всего могут оказаться

после рассчитываемой поверхности нагрева, а расчеты вести параллельно.

Например, после второго газохода парового котла (ДКВР или ДЕ) можно

задатьϑ1′′ = 200 °С и ϑ′2′ = 250 °С.

3. Согласно уравнения теплового баланса, определяют количество те-

плоты Q б, передаваемое от продуктов сгорания к теплоносителю через кон-

вективную поверхность нагрева, а именно: в кипятильном пучке парового

котла – Q к, в фестоне – Q ф, в конвективном пучке или шахте водогрейного

котла – Q ш. Затем вычисляют среднюю температуру воды (для водогрейно-

го котла), средний температурный напор Δ t и подсчитывают среднюю ско-

рость продуктов сгорания.

4. По номограммам (рис. 6П – 8П) графо-аналитическим методом оп-

ределяют коэффициент теплоотдачи конвекцией и излучением, после чего

вычисляют коэффициент теплопередачи и тепловосприятие поверхностью

нагрева – Q т.

5. Если полученные из уравнения теплообмена значения тепловос-

приятия Q т отличаются от определенного по уравнению баланса Q б (Q к, Q ф

или Q ш), т.е. при невязке расчета Δ менее 2 %, расчет поверхности нагрева

считается законченным, а предварительно заданное значение температуры

на выходе из конвективной поверхности нагрева (газохода, фестона, шах-

ты) и является истинной температурой для расчета последующих поверх-

ностей нагрева.

6. При расхождении значений Q т и Q б (Q т и Q к, Q т и Q ф, Q т и Q ш), т.е.

при невязке расчета Δ более 2 % (что встречается чаще всего), задают новое

значение температуры газов за поверхностью нагрева, причем температуру

принимают в большую сторону при плюсовой (+) невязке и в меньшую

сторону при минусовой (−) невязке, и вновь повторяют расчет.

7. Для ускорения расчета возможно использование графо-

аналитического метода, приведенного на рис. 2П. Графическую интерполя-

цию производят для определения температуры продуктов сгорания после

поверхности нагрева по принятым предварительно двум значениям темпе-

ратурϑ1′′ и ϑ′2′ и полученным по результатам расчета двум значениям Q т и

Q б (Q т и Q к, Q т и Q ф, Q т и Q ш).

Для этого на миллиметровой бумаге выстраивают четыре точки Q т =

f (ϑ1′′, ϑ′2′) и Q б = f (ϑ1′′, ϑ′2′), которые имеют вид, показанный на рис. 2П.

Точка пересечения прямых линий Q т и Q б укажет истинную или расчетную

температуру топочных дымовых газов за поверхностью нагрева – ϑ′р′. При-

чем, если ϑ′р′ отличается от одного из принятых предварительно значений

ϑ1′′ и ϑ′2′ менее чем на 50 °С, то для завершения расчета необходимо по ис-

тиннойϑ′р′ повторно определить только средний температурный напор Δ t и

тепловосприятие Q т, сохранив при этом прежний коэффициент теплопере-

дачи K, после чего уточнить невязку расчета Δ, которая должна быть менее

2 %. При расхождении температур более 50 °С, требуется заново, для най-

денной температуры ϑ′р′, определить коэффициент теплопередачи K, теп-

ловосприятие поверхностью нагрева Q т и проверить невязку расчета.

9.Шлакоудаление и золоулавление в котельных установках

В зависимости от мощности котельной установки используют следующие способы удаление шлаков: механический гидравлический и пневматический.

Механический способ удаление шлака применяют в котельных с выходом очаговых остатков до 10т/ч и при установки в них котлов с механическими или ручными топками для слоевого сжигания.

Гидравлический способ удаление шлака используют в котельных установках при пылевидном сжигании топлива и в тех случаях, когда в котельной имеются сбросные воды.

Пневматический способ удаления применяют в котельных, оборудованные котлами для слоевого и камерного сжигания топлива при выходе очаговых остатков от 0.3 до 10 т/ч. Пневматическую осуществляют как по нагнетательной, так и по всасывающим схемам.

Золоулавливание, процесс очистки дымовых газов от летучей золы. З. осуществляется механическими или электрическими аппаратами — золоуловителями. В сухих механических золоуловителях (блоках циклонов, батарейных циклонах и жалюзийных золоуловителях) З. происходит в результате действия центробежных сил при изменении направления движения газов. В мокрых механических золоуловителях (скрубберах) увеличение степени очистки достигается путём впрыскивания в поток газов воды, распылённой с помощью оросительных сопел, и смывания уловленной золы водяной плёнкой. В электрофильтрах используют силы притяжения отрицательно заряженных пылинок к положительно заряженным осадительным электродам. Наилучшая степень очистки (до 99%) достигается при последовательной установке механических золоуловителей и электрофильтров.

19. Тягодутьевые и питательные устройства котельных установок

Подача воздуха в топку для горения топлива (дутье) и удаление то-

почных дымовых газов (тяга) могут быть естественными – с помощью ды-

мовой трубы и искусственными – с применением дутьевого вентилятора и

дымососа. Дымовые газы, пройдя газоходы теплогенератора, направляются

в боров, дымосос и дымовую трубу.

Дымовые трубы предназначены для удаления топочных дымовых га-

зов и рассеивания вредных соединений (содержащихся в продуктах сгора-

ния) в атмосферном воздухе, с целью снижения их концентрации в атмо-

сфере на уровне дыхания до необходимых параметров. Дымовая труба, сама по себе и всегда, создает естественную тягу, а

движение топочных газов, при этом, происходит за счет гравитационных

сил обусловленных разностью плотностей холодного наружного атмосфер-

ного воздуха и горячих газообразных продуктов сгорания, заполняющих

газоходы, дымовую трубу, считая от уровня горелки до устья трубы. Чем

ниже температура наружного воздуха и выше его атмосферное давление,

выше температура продуктов сгорания топлива, выше дымовая труба – тем

естественная тяга больше. В ясную морозную погоду тяга лучше, а в ту-

манную, ветреную, влажную – хуже.

Установка дутьевого вентилятора и дымососа обеспечивает более на-

дежную и эффективную работу котельных установок, позволяет поддержи-

вать заданное разряжение или давление в топке, автоматизировать подачу

воздуха и топлива в топку

Дутьевой вентилятор имеет металлический корпус в виде улитки, в

котором установлен ротор с лопатками, а на оси – электродвигатель. При

вращении рабочего колеса в центре создается разряжение, куда через круг-

лое отверстие поступает новая порция воздуха, и за счет центробежных сил

он отбрасывается к стенкам корпуса и переходит в нагнетательное прямо-

угольное отверстие. Производительность дутьевого вентилятора должна

обеспечивать с 10 %-ным запасом подачу действительного объема воздуха,

необходимого для горения с учетом его температуры, а напор вентилятора

должен преодолеть сопротивление воздушного тракта (воздуховода, за-

слонки, горелки, направляющего аппарата). В качестве дутьевых вентиля-

торов обычно используют центробежные вентиляторы среднего давления.

Забор воздуха для дутья осуществляется из верхней зоны котельного зала и

частично снаружи с помощью специального клапана.

Дымосос – центробежный вентилятор, только с массивными лопатка-

ми ротора. Производительность дымососа должна быть на 10 % больше

полного объема топочных дымовых газов, удаляемых из котла, с учетом их

температуры, а напор должен преодолеть гидравлическое сопротивление

всего газового тракта (топки, газохода, экономайзера, воздухоподогревате-

ля, борова, шибера, дымовой трубы) за вычетом самотяги дымовой трубы.

Питательные устройства (насосы, инжекторы) предназначены для подачи воды в котел.

В качестве основного устройства питания водой котельных установок малой и средней мощности используют центробежные насосы с электроприводом. В производственных и производственно-отопительных котельных, где вырабатывается пар, могут применяться поршневые насосы с паровым приводом, а в небольших отопительных котельных иногда для питания котла водой используют инжекторные насосы.

Центробежные насосы с электроприводом в котельных установках получили широкое преимущественное применение из-за высокой экономичности и надежности, удобства регулировки производительности

в качестве недостатков таких питательных устройств выступают: необходимость держать насос под заливом при запуске; резкое снижение производительности насоса при механическом износе рабочего колеса; низкий КПД насосной установки при ее малой производительности по отношению к номинальной.

Поршневые насосы с паровым приводом нашли применение в качестве питательных установок только в котельных установках с паровыми котлами, т.к. для их привода требуется пар. Очень часто паровые поршневые питательные насосы используются в качестве резервных. Паровые питательные насосы имеют ряд достоинств: независимость привода от наличия в котельной установке электрической энергии; использование пара после насоса в цикле теплогенерирующей установки. Вместе с тем, есть ряд существенных недостатков: низкая экономичность; большой расход пара на перекачку воды; неравномерность подачи воды во времени; значительная чувствительность насоса к механическим примесям в воде и др.

Питание водой небольших отопительных котлов может осуществляться с помощью инжекторного (пароструйного) насоса. Пар, проходящий через сопло (инжектор), вызывает в минимальном сечении, где скорость потока пара максимальна, разрежение, что приводит к подсосу воды в поток пара. В результате этого на выходе из инжектора давление воды оказывается выше, чем оно было до инжектора. Сам пар конденсируется, переходит в воду и отдает ей свою тепловую энергию, т.е. в инжекторном насосе параллельно с повышением давления воды идет и ее подогрев за счет теплоты пара.

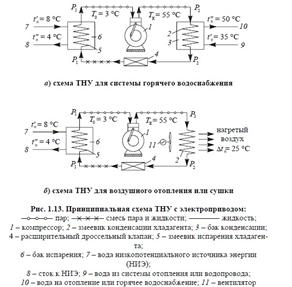

36,45.теплонасосные установки

Теплонасосные установки (ТНУ) используют естественную возобнов-

ляемую низкопотенциальную тепловую энергию окружающей среды (воды,

воздуха, грунта) и повышают потенциал основного теплоносителя до более

высокого уровня, затрачивая при этом в несколько раз меньше первичной

энергии или органического топлива. Теплонасосные установки работают по

термодинамическому циклу Карно, в котором рабочей жидкостью служат

низкотемпературные жидкости (аммиак, фреон и др.). Перенос теплоты от

источника низкого потенциала на более высокий температурный уровень

осуществляется подводом механической энергии в компрессоре (пароком-

прессионные ТНУ) или дополнительным подводом теплоты (абсорбцион-ные ТНУ).

Применение ТНУ в системах теплоснабжения – одно из важнейших

пересечений техники низких температур с теплоэнергетикой, что приводит

к энергосбережению невозобновляемых источников энергии и защите ок-

ружающей среды за счет сокращения выбросов СО2 и NOx в атмосферу.

Тепловые насосы в сравнении с холо-

дильными машинами работают в диапазоне более высоких рабочих темпе-

ратур. Особенно выгодно применение тепловых насосов (ТН) при одно-

временной выработке теплоты и холода, что может быть реализовано в ря-

де промышленных и сельскохозяйственных производств, а также в систе-

мах кондиционирования воздуха.

мах кондиционирования воздуха.

Принципиальная схема парокомпрессионной ТНУ приведена на рис.

1.13 и включает испаритель, компрессор, конденсатор и дроссель.

В бак испарения 6 поступает тепловая энергия низкого потенциала Q 0

из окружающей среды при t н′ = 8 °С. Преобразование рабочей жидкости R

22 (аммиака или фреона) теплового насоса в пар происходит в змеевике

испарения хладагента 5 при пониженном давлении Р 1 и пониженной тем-

пературе Т 0 = 3 °С. Компрессор 1 всасывает из испарителя насыщенный пар

со степенью сухости x 1 ≈ 1 и сжимает пар до давления Р 2. При сжатии хла-

дагента энтальпия i и температура пара повышается до Т к = 55 °С, а затра-

чиваемая работа Al = Δ i, кДж/кг.

Пар с температурой Т к = 55 °С подается в змеевик конденсации хлада-

гента 2, где тепловая энергия пара передается другому теплоносителю (во-

де) бака конденсации 3 (схема а) или воздуху (схема б), после чего пар

конденсируется при неизменном давлении Р 2.

Коэффициент трансформации этого идеального цикла:

μс = q к / Al = Т к / (Т к − Т 0) = 328 / (328 − 276) = 6,3,

где q к – теплота конденсации, кДж/кг; Al – работа сжатия, кДж/кг; Т к и Т 0 –

температура конденсации и испарения хладагента, °С.

В дроссельном клапане 4 происходит понижение давления от Р 2 до Р 1,

жидкий хладагент частично испаряется и образуется парожидкостная смесь

со степенью сухости x 0 ≈ 0,05, а в процессе дросселирования (при i = const)

температура хладагента снижается от Т к = 55 °С до Т 0 = 3 °С. Парожидко-

стная смесь поступает в змеевик испарения хладагента 5, где, получая теп-

лоту от источника с низким потенциалом, вновь испаряется, и цикл повто-

ряется.

Таким образом, в ТНУ реализуется непрерывный круговой процесс

переноса теплоты с более низкого температурного уровня на более высо-

кий (к теплоносителю). Для этого подводится энергия извне, которая затра-

чивается на повышение давления парообразного рабочего вещества (хлада-

гента). Причем затраченная энергия может быть электрической, тепловой и

любой другой.

46 расчет фестона

49.Факельные топки парогенераторов

То́пка — устройство для сжигания органического топлива с целью получения высоконагретых дымовых газов. Полученная тепловая энергия либо преобразуется в электрическую или механическую энергию, либо используется для технологических и других целей. Камерная (Факельная) топка выполненная обычно в виде прямоугольной призматической камеры состоящей из вертикальных стен, потолочного перекрытия и холодной воронки или пода, выложенных из огнеупорных материалов.. Топливо вводится в К. т. вместе с воздухом, необходимым для горения, через горелочные устройства, которые размещают на стенах топки, а также по её углам. Топливо сгорает в струе воздуха (в факеле). В таких топках сжигают твёрдое пылевидное топливо, а также газообразное и жидкое топливо. При сжигании пылевидного топлива часть золы уносится дымовыми газами из топки в газоходы котла; остальная часть золы выпадает из факела в виде капель шлака и удаляется из топки либо в твёрдом гранулированном виде, либо в жидком расплавленном виде, стекая с пода топки через летку в шлакоприёмное устройство, заполненное водой.

2014-02-02

2014-02-02 951

951