Наибольшее практическое значение в настоящее время карбонильный метод, при котором синтез и термическое разложение карбонила ведут при давлении, близком к атмосферному, и температурах 50–60 и 200–250 °С соответственно. Исходным сырьем в процессе служит медно-никелевый штейн (CuS–NiS–FeS), конечный продукт – карбонильный никель Монда, который представляет собой гранулы диаметром 5–10 мм, содержащие 99,5–99,8 % Ni.

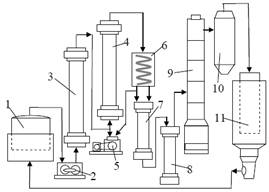

Рис. 12. Схема получения порошка карбонильного никеля: 1 – газгольдер с СО; 2 – компрессор; 3 – ресивер; 4 – колонна синтеза карбонила; 5 – циркуляционный насос; 6 – холодильник; 7 – сборник сконденсированного карбонила; 8 – сборник сырого карбонила; 9 – ректификационная колонна; 10 – сборникиспаритель готового карбонила; 11 – разложитель (диссоциатор) карбонила

В качестве исходного сырья при производстве порошков использовали, соответственно, никелевый файнштейн или губку железа. Реакционный газ (95 % СО и 5 % Н2) подают подогретым до 150–200 оС в колонну синтеза (рис. 12). Начальное давление газа 5–10 МПа, но по мере обеднения файнштейна никелем давление и температуру газа повышают, соответственно, до 20 МПа и 250 °С. Образовавшийся при синтезе карбонил конденсируется в холодильнике, из которого СО циркуляционным насосом возвращают в колонну синтеза (куда периодически поступают и свежие порции газа), а сырой карбонил стекает последовательно в ряд сборников, где давление постепенно понижается до 0,5 МПа. Для удаления примесей (паров воды, смазки от уплотнений компрессора и насоса) карбонил подвергают дистилляции в ректификационной колонне.

Диссоциацию карбонила никеля проводят при нормальном давлении и температуре 250–400 °С в колоннах разложения, куда его пары поступают из змеевикового испарителя.

В РФ осуществляется производство карбонильного никеля с использованием тетракарбонила. Процесс получения карбонила ведут при высоком давлении СО (до 10 МПа), а термическое разложение Ni(CO)4 проводят, как описано выше.

Синтез карбонила Fe(CO)5 ведут с использованием в качестве сырьевых материалов губчатого железа, штейна, железной руды, скрапа, стружки. Исходное сырье (максимальный размер кусковых материалов 10–25 мм) загружают в колонну синтеза, выполненную из легированной стали и рассчитанную на рабочее давление до 20 МПа. По окончании загрузки исходного сырья вся система впрессовывается сжатым азотом, после чего азот сбрасывают в атмосферу. В нижнюю часть колонны подают сжатый оксид углерода.

После заполнения системы до давления СО 5–10 МПа включают циркуляционный насос, обеспечивающий движение реакционного газа через слой загруженного в колонну железосодержащего сырья.

По мере расходования СО на синтез карбонила железа производится периодическая подача газа в систему. Циркулирующий в системе реакционный газ очищается от масла в маслоотделителе (стальной емкости, снабженной штуцерами входа и выхода газа и слива масла) и подогревается до 80–170 °С в теплообменнике типа «труба в трубе». Так как реакция образования Fe(CO)5 экзотермична, рабочая температура в колонне после начала циркуляции сжатого газа поддерживается за счет тепловыделения при взаимодействии железа и СО.

В конце синтеза карбонила температуру и давление газа в колонне поддерживают на верхнем пределе, что улучшает полноту использования исходного сырья. Во время синтеза концентрация СО в циркулирующем газе поддерживается не ниже 80 %. На ход синтеза благоприятно влияют примеси аммиака, водорода, сероводорода и некоторых спиртов при их непродолжительном воздействии.

Образующиеся пары пентакарбонила железа вместе с непрореагировавшим СО очищают от пыли в фильтре, снабженном змеевиком для обогрева паром (предотвращается конденсация паров карбонила) и тканевым рукавом для фильтрации газа. Очищенный газ поступает в холодильник-конденсатор, где охлаждается, а пентакарбонил железа конденсируется и охлаждается до 60 °С. Отделение жидкого карбонила железа от циркуляционного газа проводят в сифонном сепараторе, после которого СО проходит через ловушку в фильтр высокого давления для улавливания механических загрязнений и поступает на всасывание в циркуляционный насос.

Жидкий карбонил железа из сепаратора направляется в десорбер, где осуществляется выделение растворенного в нем СО, затем поступает в сборник, проходит через фильтр и идет в емкость продукта.

Окончание синтеза карбонила определяют по прекращению его поступления в сепаратор в течение 30 мин. После окончания процесса продолжается циркуляция газа для охлаждения колонны синтеза примерно до 70 °С, затем СО из системы сбрасывается в атмосферу. Далее колонну синтеза продувают аргоном до полного отсутствия СО в продувочном газе и производят перегрузку колонны синтеза: остатки железосодержащего материала выгружают из колонны и загружают в нее свежую порцию исходного сырья. Так как колонна работает циклически, для осуществления непрерывного производственного процесса в схеме обычно предусматривают не менее трех однотипных реакторов синтеза карбонила.

При производстве порошка железа жидкий карбонил из напорной емкости через фильтрующее и дозирующее устройства направляется в испаритель, в котором карбонил подогревается паром, пропускаемым через рубашку испарителя или змеевик.

Пары карбонила из испарителя через обогреваемый при помощи паровой рубашки патрубок («калач») направляют в горловину на крышке аппарата разложения. Далее пар карбонила поступает в свободный объем этого диссоциатора, имеющего высоту 4–5 м. Снаружи аппарат разложения по всей высоте окружен теплообменной рубашкой, обеспечивающей его обогрев за счет циркуляции горячего газа, который движется внутри рубашки аппарата по винтообразным плоскостям. Наличие этих плоскостей позволяет улучшить теплообмен внутри аппарата. Вместо нагрева газовым потоком иногда применяют электрообогрев с раздельной регулировкой по зонам, соответствующим верху, середине и низу аппарата.

При стандартном режиме разложение пентакарбонила железа проводят при температурах верхней зоны аппарата разложения (0,8 его высоты) 295–300 °С, средней зоны (0,6 его высоты) 305–310 °С, нижней зоны (0,3 высоты) 310–345 °С.

Возможны и другие температурные режимы работы диссоциатора: «падающий» режим, при котором по высоте аппарата сверху вниз создают понижение температуры (градиент температур между зонами 12–15 °С); конвекционный режим.

При «падающем» температурном режиме разложения карбонила получают более чистые порошки (так как в более холодной части аппарата разложения слабее идут побочные реакции), чем при стандартном режиме.

В аппаратах, работающих в конвекционном режиме, получают более крупные порошки, так как увеличивается продолжительность пребывания в потоке газа образующихся частиц.

Термическую диссоциацию пентакарбонила железа проводят в присутствии газообразного аммиака, который способствует образованию мелких и более чистых сферических частиц железа, уменьшая количество свободного углерода в порошке. Газообразный аммиак подают через тангенциальную щель в горловине аппарата, на выходе из которой происходит смешивание его с парами карбонила железа.

В аппарате разложения одновременно с основной реакцией диссоциации карбонила протекают и побочные реакции образования оксидов, нитридов и карбидов железа. В связи с этим частицы железа растут во взвешенном состоянии в диссоциаторе циклическими слоями и равномерно во всех направлениях.

Получаемые порошинки имеют шарообразную (сферическую) форму и характеризуются слоистой («луковичной») структурой. Обычно при сформировавшихся 7–9 слоях масса частицы начинает превышать подъемную силу циркулирующего в диссоциаторе газа, вследствие чего порошинка оказывается в донной части аппарата.

В порошке железа часто встречаются сростки, образованные двумя, тремя и более частицами. При температуре выше 400 °С в аппарате разложения карбонила могут образовываться волокна (сросшиеся частицы размером в поперечнике 0,2–0,3 мкм и длиной до нескольких миллиметров).

В общем случае средний размер порошинки железа зависит от температуры, длины горячей зоны (чем больше, тем крупнее порошок), объемной скорости проходящего через аппарат разложения газового потока (чем выше, тем мельче частицы) и концентрации паров металла (чем меньше, тем мельче частицы).

Образовавшийся при диссоциации карбонила железа оксид углерода удаляется в рукавный фильтр (от 1 до 12 рукавов), увлекая с собой сформировавшиеся частицы металла, не успевшие выпасть в осадок. Около 80 % порошка осаждается в приемнике аппарата разложения, 17–18 % порошка задерживается фильтром и 2–3 % улавливается в соединительном коллекторе или в конечном рукавном фильтре.

При необходимости получения более мелких порошков (например, для применения в радиоэлектронике) часть отходящего СО возвращают в диссоциатор, уменьшая концентрацию поступающего в него карбонила железа и увеличивая в нем объемную скорость реакционного газа.

Размер частиц полученного порошка составляет 2–4 мкм. Для увеличения дисперсности порошков железа процесс разложения карбонила проводят в присутствии различных инициирующих добавок (тетрахлорэтан, триацетил, толуол, диметилфталат и др.), создающих большое число центров кристаллизации. Их вводят (в виде раствора) в пентакарбонил или через испаритель при стандартных условиях ведения процесса.

Высокодисперсный порошок железа можно получить разложением не газообразного, а жидкого карбонила, распыляемого с помощью форсунок. Субмикронные порошки железа (размер частиц – сотые доли микрометров) могут быть получены плазменным методом разложения его пентакарбонила, осуществляемым в струе высокоионизированного аргона (температура 4500–5000 °С). При такой температуре создается огромное количество центров (зародышей) образования частиц железа в единицу времени, а инертный газ изолирует их друг от друга, исключая (или тормозя) коагуляцию в жидкофазном состоянии.

В последние годы все большее значение приобретает получение карбонильных порошков железоникелевых сплавов разложением смеси паров карбонилов железа и никеля. Испарение такой смеси проводят в аппаратах выпарного типа или типа «труба в трубе». В аппарат разложения можно направить также смесь жидких карбонилов железа и никеля. Кроме смеси этих карбонилов в горловину аппарата вводят и газообразный аммиак. Полученный карбонильный порошок содержит около 5 % Ni.

2014-02-02

2014-02-02 2321

2321