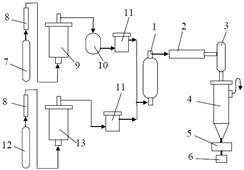

Промышленный способ получения порошков вольфрама и молибдена предусматривает термическое разложение в токе несущих газов (водорода, азота и др.) паров карбонилов W(CO)6 или Мо(СО)6 при атмосферном давлении и температуре 350–1000 °С (рис. 13).

Рис. 13. Схема установки для получения карбонильных порошков вольфрама и молибдена: 1 – подогреватель водорода; 2 – сублиматор; 3 – теплообменник; 4 – аппарат разложения; 5, 8 – фильтры; 6 – приемник; 7, 12 – баллоны; 9 – колонна с медной стружкой; 10 – холодильник; 11 – осушитель; 13 – колонна с хромоникелевым катализатором

Кристаллический карбонил вольфрама (молибдена) загружают в горизонтальный сублиматор 2 типа «труба в трубе», систему герметизируют и продувают очищенным азотом (технический азот из баллона 7 через фильтр 8 поступает в колонну 9 с медной стружкой, нагретой до 550 °С, затем в холодильник 10 и осушитель 11). Несущим газом является очищенный водород (технический водород из баллона 12 через фильтр 8 поступает в колонну 13 с хромоникелевым катализатором при температуре 20 °С, затем в осушитель 11).

В сублиматоре 2 карбонил нагревают до 60–135 оС. В подогревателе водорода 1 и теплообменнике 3 поддерживают температуру 100 °С. Горячий водород, захватывая пары карбонила, выносит их в аппарат разложения 4, где при 350–400 °С происходит термораспад карбонила. Порошок собирают на фильтре 5 и в приемнике 6. Размер частиц равен 2–4 мкм.

Существует установка с кварцевым аппаратом разложения, позволившим проводить диссоциацию карбонила молибдена при 400–1400 °С. В зависимости от температуры разложения и газовой атмосферы в аппарате разложения получаемые порошки вольфрама и молибдена содержат различные количества углерода. Размер частиц порошков не превышает 1–2 мкм; поверхность частиц сильно развита и может составлять до 2,5 м2/г.

Карбонильные порошки металлов после выгрузки из аппарата разложения обычно подвергают вторичной обработке: их измельчают (разрушая конгломераты) в вибро- или шаровой вращающейся мельнице, отжигают (в токе водорода при 400–600 °С или в вакууме) для удаления примесей углерода, азота и кислорода (снижая суммарное количество примесей с 1–3 % до нескольких сотых процента) или изолируют поверхность частиц порошка каким-либо соединением (оксидами кремния, фосфатами и др.).

В последние годы все большее значение приобретает карбонильный метод создания покрытий на нагретой поверхности порошинок или изделий из различных материалов.

2014-02-02

2014-02-02 1088

1088