Под технологическими картами понимают комбинации способов и средств (или просто средств) проведения горных выработок для выполнения конкретных поставленных задач. Они преследуют цель обеспечить проведение типовых, достаточно протяженных, многократно повторяющихся выработок (штольни, квершлаги, штреки, рассечки) готовыми рациональными решениями по организации и технологии проходческих работ, способствующими уменьшению трудоемкости, улучшению качества и снижению себестоимости проведения выработок.

Технологические карты разрабатываются применительно к конкретным условиям разведки рудных, коренных и россыпных месторождений с применением горнопроходческого оборудования, серийно выпускаемого по чертежам ЦНИИподземмаша, Гипроникеля, Гипрогормаша, НИПИгормаша, ЦНИГРИ.

В качестве примера приведена технологическая карта, разработанная на кафедре горного дела Томского политехнического университета на базе проведения выработок в ПГО "Севвостокгеология". Технологическая карта включает в себя следующие работы: устройство дорог, отвалов, оборудование устья, электроподстанции, компрессорной станции, участкового склада взрывчатых материалов, бытового блока, ремонтной мастерской, электровозного депо, собственно проходка подземных горно-разведочных выработок.

Сооружение дорог, планировку промышленной площадки и площадки у портала производят бульдозером (в рыхлых породах) или бульдозером с предварительным рыхлением породы зарядами ВВ.

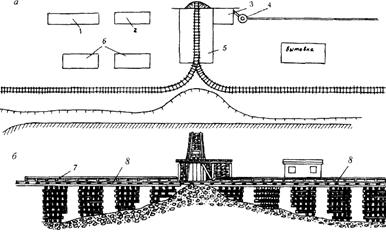

Схемы промплощадки и расположения эстакад показаны на рис. 93, а, б.

Рис. 93. Схема промплощадки и расположения эстакады:

1 − место складирования рельсов; 2 – место складирования оборудования;

3 – аварийный склад; 4 – ресивер; 5 – портал;

6 – место складирования лесоматериалов;

7 – ограждение; 8 − эстакада

При проведении горно-разведочных выработок оборудуют два отвала: один для складирования породы, другой – руды. Рельсовые пути укладывают на рамы или костры. При накоплении породы на отвале ее бульдозером транспортируют в навал, расположенный недалеко от отвала, или вывозят автотранспортом за пределы участка работ к месту обработки проб.

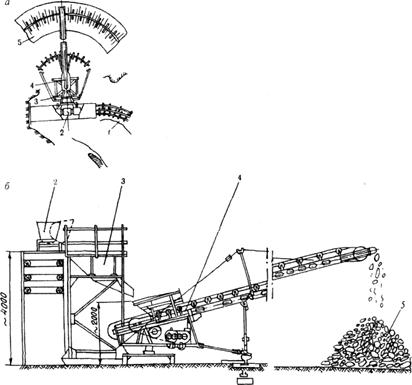

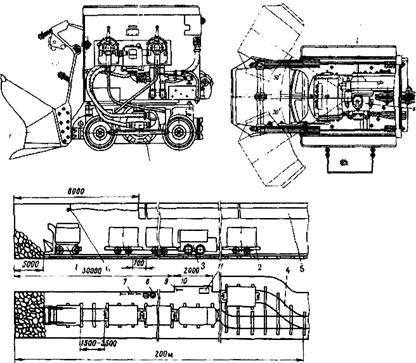

Наиболее перспективным, особенно при скоростном методе проведения выработок, является способ отвалообразования с помощью стакера СПЗ-2–800 (рис. 94, а, б). Стакер дает возможность высвободить бульдозер. Кроме того, нет необходимости устройства двух эстакад, так как, перемещая стакер по рельсу, можно в одном месте создавать породный отвал, в другом – рудный. Достоинством стакера является и то, что конвейер можно удлинять или укорачивать. Применение стакеров позволяет значительно снизить трудовые затраты, затраты машинного времени, расход материалов.

Рис. 94. Схема отвалообразования с помощью стакера СПЗ-2–800:

а – схема отвалообразования; б – схема стакера.

1 – эстакада; 2 – состав вагонеток; 3 – приемный бункер; 4 − стакер; 5 – отвал

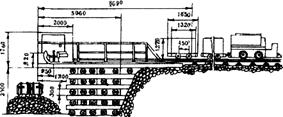

При применении лобового опрокидывателя устраивают короткий отвал (рис. 95).

Рис. 95. Схема установки лобового опрокидывателя вагонеток

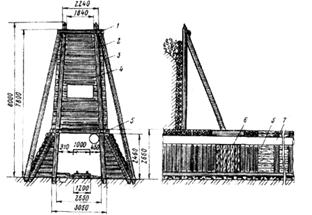

Для предотвращения осыпания породы с косогоров в устье выработки устанавливают портальную раму из дерева или устраивают козырек (рис. 96).

Рис. 96. Схема крепления устья штольни:

1 – стяжка; 2 – стойка; 3 – укосина; 4 – затяжка; 5 – стяжка; 6 – галерея;

7 – вентиляционная труба

Устье крепят деревянной крепью с обязательным покрытием огнестойким составом, металлической или бетонной крепью. В случаях возможных заносов устья штольни снегом в зимних условиях во врезной траншее устраивают галерею.

Рис. 97. Схема расположения выработок:

1 – квершлаг N 1; 2 – квершлаг N 4; 3 – штреки;

4 – рассечки; 24, 26, 28 – номера штреков

Рис. 98. Сечение выработок:

а − S=5,8 м2; б − S= 1,8 м2

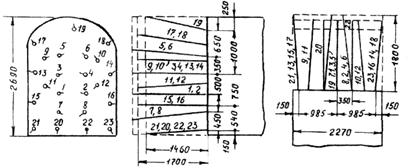

Технологическая карта предусматривает организацию многозабойной проходки (рис. 97) со скоростью 315 м/мес. Выработки (штреки, квершлаги, рассечки) проводят площадью сечения 5,8; 5,1 и 1,8 м2 по породам с f =17. Сечения выработок показаны на рис. 98.

Бурение шпуров в забоях производится перфораторами марки ПП-63ЛУ с пневмоподдержек. Взрывание огневое, в качестве ВВ принят аммонит N 6ЖВ, а в качестве СВ – огнепроводный шнур ОША, капсюль-детонаторы N 8М, патроны группового зажигания в бумажной гильзе ЭП-Б с внутренним диаметром 18 мм. Расход ВВ на цикл 33,8 кг, число шпуров 23, подвигание забоя за цикл 1,46 м, вруб вертикально-клиновой. Схема расположения шпуров показана на рис. 99.

Рис. 99. Схема расположения шпуров

Для борьбы с пылью при бурении шпуров применяется вода. Она доставляется в забой перед бурением шпуров в бачке и подается к перфоратору под давлением сжатого воздуха по шлангам диаметром 13 мм. Борьба с пылью при взрывных работах производится за счет увеличения скорости движения воздушной струи. Водяные завесы не применяются, так как выработки в этом случае проводятся в условиях многолетней мерзлоты.

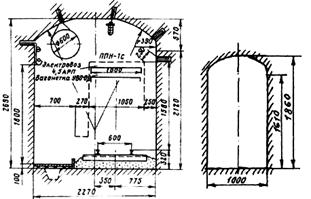

Погрузка породы производится машинами ППН-1c в вагонетки УВО-0,8 емкостью 0,8 м3 (рис. 100, а). Для обмена вагонеток применяют тупиковые разминовки (рис. 101). Откатка груженых составов на отвал и доставка порожних вагонеток в забой осуществляется электровозами 4,5АРП.

Выработки сводчатой формы сечения проходятся без крепления. Забои проветриваются вентиляторами ВМ-6, ВМ-5, ВМ-6м, ВМ-5м. Способ проветривания − комбинированный. Отставание нагнетательного трубопровода от забоя должно составлять не более 8 м. Вентиляционные трубы прорезиненные диаметром 500 мм, время проветривания 30 мин, потребное количество воздуха 87 м3/мин.

Рис. 100. Схема расположения оборудования в забое:

1 − породопогрузочная машина; 2 – вагонетки; 3 – электровоз; 4 – тупиковая разминовка; 5 – вентиляционные трубы; 6 – переносной светильник; 7 – рабочие перфораторы;

8 − водяные и воздушные шланги; 9 – ниша для инструментов;

10 – запасной перфоратор; 11 – ящик для инструментов

Рис. 101. Схема обмена вагонеток:

1 – породопогрузочная машина; 2 – вагонетки; 3 – электровоз.

а, б, с, д, е – индексы вагонеток

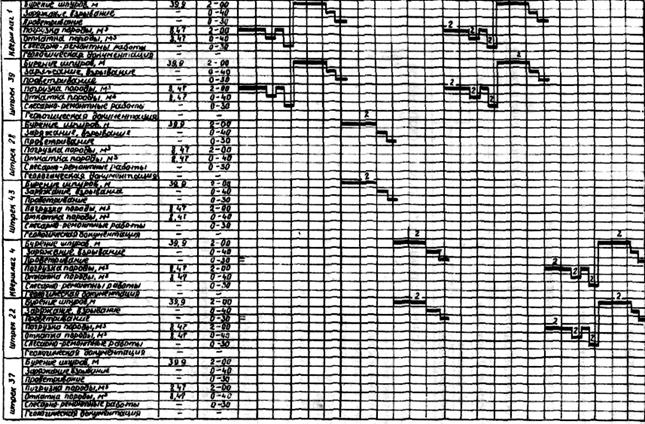

Организация работ цикличная. Циклограммой предусматривается выполнение семи-восьми циклов по пяти-шести забоям при четырехсменном режиме работ (рис. 102). Комплексная проходческая бригада состоит из 16 человек по четыре человека в звене и по два человека в забое. Цикл проходческих работ в первом и втором забоях начинается с погрузки породы. На погрузке и откатке породы занято два человека в течение 2 ч 40 мин. После погрузки породы и выполнения работ по настилке путей, навеске вентиляционных труб проходчики за 2 ч обуривают забой.

С началом заряжания шпуров проходчики переходят в другие забои, где в зависимости от конкретной ситуации работы начинаются или с бурения шпуров, или с погрузки породы.

Основные технико-экономические показатели

| Производительность проходчика: | |

| м/смену | 0,73 |

| м/мес | 19,68 |

| Подвигание забоя, м: | |

| за цикл | 1,46 |

| за сутки | 11,68 |

| Скорость проходки, м/мес |

Состав бригады приведен в табл. 86.

Таблица 86

| Квалификация рабочих | Число рабочих в смену | |||

| I | II | III | IV | |

| Проходчик V разряда | ||||

| Взрывник | ||||

| Электрослесарь |

Основные показатели проходческого цикла

| КИШ | 0,85 |

| Подвигание забоя, м | 1,46 |

| Объем горной массы, м3 | 8,47 |

| Количество шпуров | |

| Количество шпурометров | 39,9 |

| Количество шпурометров на 1 м проходки | 27,32 |

| Расход ВВ, кг | 33,8 |

| Расход ВВ на 1 м проходки, кг | 23,15 |

| Удельный расход ВВ, кг/м3 | 3,99 |

| Расход СВ на 1 м проходки: | |

| капсюль-детонаторов, шт. | 15,75 |

| огнепроводного шнура, м | |

| Диаметр шпуров, мм | |

| Число буров в комплекте | |

| Количество газов, выделяемых 1 кг ВВ, л | |

| Количество ВВ, взрываемых за цикл, кг | 33,8 |

| Время проветривания, мин | |

| Объем воздуха, подаваемого в выработку, м3/мин | |

| Минимально допустимая скорость воздушной струи, м/с | 0,25 |

| Максимальная депрессия, мм вод. ст. | |

| Максимально допустимое расстояние вентиляционных | |

| труб от забоя выработки, м | |

| Производительность вентилятора, м3/мин | 150–305 |

| Депрессия, мм вод. ст. | 60–225 |

| Частота вращения двигателя, об/мин | |

| Диаметр вентиляционных труб, мм | |

| Расстояние между вентиляторами, м Управление вентиляторами | индивидуальное |

Отбор проб воздуха в забое производится через каждые 50 м проходки.

2014-02-17

2014-02-17 1152

1152