Заключение

Список литературы

Приложения

Во введении даются характеристики сырья, обсуждается постановка

задачи, обсуждается необходимость выбора той или иной схемы переработки сырья, необходимые подготовительные мероприятия.

рассматривается характеристика сырья, фракционный состав, возможности получения из этого сырья различных продуктов и характеристика этих продуктов

В части подготовки сырья к переработке необходимо учесть наличие в нем воды, солей, примесей и предложить варианты подготовки, осушки, очистки,

В части выбора метода указать на характеристики метода, назначение, общие сведения о процессе, параметрах, оптимальных условиях протекания, с максимальным выходом целевых продуктов, продолжительность нахождения в реакционной зоне, объемную скорость процесса, оптимальное соотношение реагентов. Если процессы – каталитические, то следует указать катализаторы и условия их максимального использования и регенерации.

В разделе по основам технологии процесса указать состав и принципиальную схему установки, основную аппаратуру, условия эксплуатации установок, параметры процессов.

Материальный баланс и технико-экономические показатели процесса представить в виде количественных характеристик процессов и затрат на энергоносители, воду, пар и т.д.

Краткое примерное содержание контрольной работы по теме «Процессы первичной переработки нефти. Электрообессоливание и первичная перегонка» выглядит следующим образом:

1. Назначение и характеристика процесса. Удаление воды и солей из нефти, разделение нефти на фракции для последующей переработки или использования в виде товарной продукции.

2. Состав и характеристика сырья и продукция. Сырьё процесса - нефть, содержащая соли (до 900 мг/л) и воду (до 1,0%).

Продукция:

· углеводородный газ – выводится в виде газа и головки стабилизации, используется как бытовое топливо и сырьё для газофракционирования;

· бензиновая фракция – выкипает в пределах 30-180°C, используется как компонент товарного автобензина, как сырьё установок каталитического риформинга, вторичной перегонки, пиролизных установок;

· керосиновая фракция – выкипает в пределах 120-315оС, используется как топливо для реактивных и тракторных двигателей, для освещения, как сырьё установок гидроочистки;

· дизельная фракция (атмосферный газойль) – выкипает в пределах 180 –350 ОС, используется как топливо для дизельных двигателей и сырьё установок гидроочистки;

· мазут (остаток атмосферной перегонки) выкипает выше 350ОС, используется как котельное топливо или сырьё термического крекинга;

· вакуумный дистиллят (вакуумный газойль) – выкипает в пределах выше 350-500 ОС, используется как сырьё каталитического крекинга и гидрокрекинга; на НПЗ с масляной схемой переработки получают несколько (2-3) вакуумных дистиллятов;

· гудрон (остаток атмосферно- вакуумной перегонки) – выкипает при температуре выше 500ОС, используется как сырье установок термического крекинга, коксования, производства битума и масел.

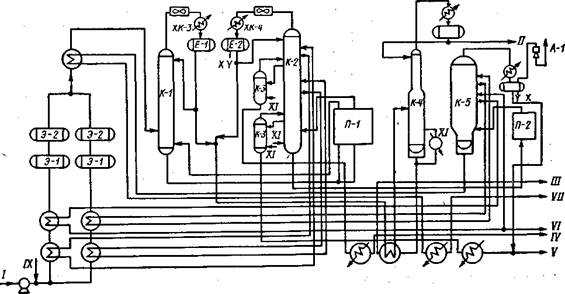

Рис.1. Схема установки первичной переработки нефти (ЭЛОУ-АВТ).

К-1 – отбензинивающая колонна; К-2 – атмосферная колонна; К-3 – отпарная колонна; К-4 – стабилизатор; К-5 – вакуумная колонна; Э-1 – Э-4 – электродегидраторы; П-1, П-2 –печи; КХ-1 - КХ-4 –конденсаторы-холодильники; Е-1, Е-2 – рефлюксные емкости; А-1 –пароэжекторный вакуум-насос;

I – нефти; II – головка стабилизации; III – стабильный бензин; IV – керосин; V – дизельная фракция; VI – вакуумный дистиллят; VII - гудрон; VIII – выхлопные газы эжектора; IX – деэмульгатор; X – вода в канализацию; XI – водяной пар.

Установка состоит из 2-3 блоков: 1) обессоливания; 2) атмосферной перегонки; 3) вакуумной перегонки мазута. Установка, состоящая только из первых двух блоков носит название атмосферной трубчатки (АТ), из всех трёх блоков – атмосферно-вакуумной трубчатки (АВТ). Иногда первый и третий выделяются в самостоятельные установки. Нефть насосом забирается из сырьевого резервуара и проходит теплообменники, где подогревается за счет теплоты отходящих продуктов, после чего поступает в электродегидраторы. В электродегидраторах под действием электрического поля, повышенной температуры, деэмульгаторов происходит разрушение водонефтяной эмульсии и отделение воды от нефти.

Вода сбрасывается в канализацию (или подаётся на упарку с выделением солей), а нефть проходит вторую группу теплообменников и поступает в отбензинивающую колонну К-1.

В колонне К-1 из нефти выделяется легкая бензиновая фракция, которая конденсируется в холодильнике-конденсаторе ХК-1 и поступает в рефлюксную ёмкость Е-1. Полуотбензиненная нефть с низа колонны К-1 подаётся через трубчатую печь П-1 в атмосферную колонну К-2. Часть потока полуотбензиненной нефти возвращается в К-1, сообщая дополнительное количество теплоты, необходимое для ректификации.

В колонне К-2 нефть разделяется на несколько фракций. Верхний продукт колонны К-2 –тяжелый бензин – конденсируется в холодильнике-конденсаторе ХК-2 и поступает в рефлюксную ёмкость Е-2. Керосиновая и дизельные фракции выводятся из колонны К-2 боковыми погонами и поступают в отпарные колонны К-3.

В К-3 из боковых погонов удаляются (отпариваются) легкие фракции. Затем керосиновая и дизельные фракции через теплообменники подогрева нефти и концевые холодильники выводятся с установки. С низа К-2 выходит мазут, который через печь П-2 подаётся в колонну вакуумной перегонки К-5.

В вакуумной колонне К-5 мазут разделяется на вакуумный дистиллят, который отбирается в виде бокового погона, и на гудрон. С верха К-5 с помощью пароэжекторного насоса А-1 отсасываются водяные пары, газы разложения, воздух и некоторое количество легких нефтепродуктов (дизельная фракция). Вакуумный дистиллят и гудрон через теплообменники подогрева нефти и концевые холодильники уходят с установки.

Для снижения температуры низа колонн К-2 и К-5 и более полного извлечения дистиллятных фракций в них полётся водяной пар. Избыточная теплота в К-2 и К-5 снимается с помощью циркулирующих орошений.

Бензин из рефлюксных емкостей Е-1 и Е-2 после подогрева подается в стабилизационную колонну К-4. С верха К-4 уходит головка стабилизации – сжиженный газ, а с низа – стабильный бензин.

Необходимая для ректификации теплота подводится в К-4 циркуляцией части стабильного бензина через печь.

4.Технологический режим. Показатели технологического режима установок первичной переработки приводятся в таблице 1:

Таблица 1

| Участок схемы, сырьё | Показатели процесса |

| Температура, о С | |

| Нефти, поступающей на обессоливание | 120-140 |

| Подогрева нефти в сырьевых теплообменниках | 210-230 |

| Нагрева нефти в атмосферной печи П-1 | 320-360 |

| Нагрева мазута в вакуумной печи П-2 | 400-420 |

| Верх К-1 | 120-140 |

| Низ К-1 | 240-260 |

| Верх К-2 | 120-130 |

| Низ К-2 | 340-355 |

| Верх К-4 | 80-110 |

| Низ К-4 | 160-220 |

| Верх К-5 | 100-110 |

| Низ К-5 | 360-380 |

| Избыточное давление, МПа | |

| Верх К-1 | 0,4-0,5 |

| Верх К-2 | 0,06-0,1 |

| Верх К-4 | 0,7-1,2 |

| Остаточное давление в К-5, Па | 5000-8000 |

| Массовая доля воды в нефти, в % | |

| До обессоливания | До 1,0 |

| После обессоливания | 0,1-0,15 |

| Содержание солей в нефти, мг/л | |

| До обессоливания | До 900 |

| После обессоливания | 3-15 |

5.Мощность и материальный баланс. Мощность установок АТ и АВТ может составлять от 2 до 12 млн.т./год. Выход продукции на установках первичной переработки зависит от свойств исходной нефти, достигнутого отбора от потенциала светлых нефтепродуктов, вакуумного дистиллята и т.д. Материальный баланс первичной переработки типа ромашкинской (I) и самотлорской (II) приводится ниже:

Таблица 2

| Сырьё, продукты | I | II |

| Поступило, % | ||

| Нефть | 100,1 | 100,1 |

| В том числе вода и соли | 0,1 | 0,1 |

| Получено | ||

| Сжиженный углеводородный газ | 1,0 | 1.1 |

| Бензиновая фракция (н.к.-140оС) | 12,2 | 18,5 |

| Керосиновая фракция(140-240оС) | 16,3 | 18,9 |

| Дизельная фракция (240-350оС) | 17,0 | 20,3 |

| Вакуумный дистиллят(350-500оС) | 23,4 | 23,1 |

| Гудрон (выше 500оС) | 29,2 | 18,2 |

| Отходы и потери | 1,0 | 1,0 |

6. Технико-экономические показатели

Приводятся показатели из расчета на 1 тонну ромашкинской нефти:

2014-02-17

2014-02-17 2007

2007