Глава 5.

Литература к главе 4.

1. Атрощенко В.И. и др. Катализ в азотной промышленности, К., “Наукова думка”, 1983, с.196.

2. Андреев Ф.А., Каргин С.И., Козлов Л.И., Приставко В.Ф. Технология связанного азота, М., изд-во “Химия”, 1966, с.498.

3. Очистка технологических газов, Под ред. Т.А. Семеновой, И.А.Лейтеса, М., “Химия”, 1977, с.487.

4. Платонов В.М., Жванецкий И.Б. ТОХТ, 1980, т.14, с.3.

5. Денбиг К. В кн.: Вопросы термодинамического анализа, М., “Мир”, 1965, с.164.

6. Шаргут Я., Петела Р., Эксергия, М., Энергия, 1968.

7. Справочник азотчика, М., “Химия”, 1967, т. l, с.148.

8. Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. М., Наука, 1972.

9. Алексеев А.М. и др. // Хим. пром. N5-6, 1995.

10. Семенова Т.А. и др. // Кинетика и катализ, 1977, т.XVIII, вып.4, с.1014.

11. Campbell D. Ind. and chem. process, Des. and Develop., 1970, v.9, N4, р.588.

12. Ray N., Nath S., Sarkar А. // Technology, 1973, v.10, N1-2, р.8

13. Joung Р.W., Clark С.W., Chem. Eng. Progr., 1973, v.69, N5, р.б9.

14. Юрьева Т.К. и др. //Кинетика и катализ, 1971, т.XII, вып. l, с.140

15. Юрьева Т.К. и др.// Кинетика и катализ, 1969, т.Х, вып.4., с.862.

16. Uchida Н., Оbа М. Bull. Chem. Soc. Japan, 1968, v.41, N2, р.479.

17. Сухоручкина Л.А. и др. // Хим.пром., 1984, N2, с.97.

18. Василевич А.А. и др. // Кинетика и катализ, 1978, т.XIX, вып.6, с.1517.

19. Телешева А.С. и др. ЖНХ, 1976, т.21, вып. l, с.29.

20. Чеснокова Р.В. и др. ЖНХ, 1976, т.21, вып. l, с.36.

21. Справочное руководство по катализаторам для производства аммиака и водорода. Пер. с англ. под ред. Семенова В.П., Л., “Химия”, 1973, с.18.

22. Справочник азотчика, М. “Химия” 1986, с.510.

23. Семенов В.П. и др. Производство аммиака, М., “Химия”, 1985, с.364.

24. Каталитические свойства веществ, Под общ. редакцией Ройтера В.А., К.. “Haукова думка”, 1968, с.1461.

В процессе очистки конвертированного газа от диоксида углерода активированным раствором “Карсол” окисление низших оксидов ванадия до пятивалентного осуществляется кислородом воздуха, подаваемым в кубы регенераторов. Это приводит к частичному осмолению диэтаноламина, снижению его концентрации в рабочем растворе, повышению агрессивности раствора “Карсол” и ухудшению очистки газа.

Проведенными лабораторными исследованиями установлено, что введение KNO2 в рабочий раствор “Карсол” в количестве 0,5¸1,0 г/дм3 обеспечивает окисление V4+ до V5+ без осмоления ДЭА. При этом вспенивания раствора “Карсол”, повышения его коррозионной активности и снижения степени очистки конвертированного газа от СО2 не наблюдалось.

Для окончательного решения об использовании нитрита калия в качестве окислителя низших оксидов ванадия в растворе “Карсол” в цехе были проведены его промышленные испытания.

Для введения нитрита калия в систему очистки предварительно готовили раствор “Карсол” с содержанием KNO2 приблизительно 1%. С этой целью из системы в емкость поз. 115-F дренировали “бедный” раствор “Карсол” в количестве примерно 8 м3, в котором растворили 80¸100 кг нитрита калия.

В поташном растворе, приготовленном в емкости поз. 115-F, концентрация KNO2 не должна превышать 1%, так как при увеличении концентрации KNO2 более 1% в растворе “Карсол” наблюдается образование хлопьевидного осадка метаванадата калия, что может привести к забивке насадки в абсорберах и регенераторах.

Приготовленный в емкости поз.115-F раствор “Карсол” нужной концентрации по KNO2(по данным анализа) подавали на всас насосов “бедного” раствора поз.106-J/JА и далее на орошение верхней части абсорберов поз. 101-ЕА/ЕВ.

В период испытаний в рабочем растворе “Карсол” определялось содержание V4+, V5+, ДЭА, KNO2, K2CO3, KHCO3, атакже вспениваемость и коррозионная активность рабочего раствора “Карсол”. В очищенном газе после абсорберов, в свежем синтез-газе после метанатора и в регенераторных газах фотоколориметрическим методом определялось содержание оксидов азота.

В период проведения промышленных испытаний диэтаноламин и V2O5 в раствор “Карсол” не вводили.

Показатели работы узла очистки конвертированного газа раствором “Карсол” до и после введения в него нитрита калия представлены в табл. 5.12 - 5.14.

До введения KNO2 всистему “Карсол” на очистку в каждый абсорбер поз. 101-ЕА/ЕВ поступало по 101тыс.м3/ч конвертированного газа с содержанием СО217,1¸18,5% об. На орошение абсорбера поз.101-ЕА поступало 160¸175 м3/ч “бедного” и 700¸760 м3/ч “полубедного” раствора “Карсол”, на орошение абсорбера поз. 101-ЕВ 132¸143 м3/ч и 680¸710 м3/ч, соответственно. При этом сопротивление абсорберов поз.101-ЕА/ЕВ колебалось в пределах 0,3¸0,35 ати и 0,32¸0,35 ати, соответственно, при проектной норме не более 0,35 ати (табл.5.12).

До ввода KNO2в систему содержание K2CO3 в “бедном” растворе “Карсол” колебалось в пределах 18,1-21%, КНСО3 - от 1,74 до 3,23%, ДЭА - 1,0¸1,25%, наблюдалось снижение концентрации пятиокиси ванадия с 0,37 до 0,32% и увеличение низших оксидов ванадия с 0,13 до 0,16% (табл.5.12). Содержание СО2 в газе после очистки составляло 0,03¸0,06% об. при регламентной норме не более 0,1% об.

Из табл.5.12 видно, что и до введения нитрита калия в систему “Карсол” в газах на выходе из отделения “Карсол” присутствовали оксиды азота, содержание которых составляло на выходе из абсорберов после сепаратора поз.103-F 0,004¸0,141 мг/м3, после регенераторов - 0,05¸0,125 мг/м3.

В свежем синтез-газе после метанатора оксиды азота отсутствовали, что согласуется с литературными данными о восстановлении оксидов азота на никелевом катализаторе до элементарного азота и аммиака [18].

В период промышленных испытаний KNO2нагрузка по раствору и конвертированному газу на абсорберы была такая же, как и до ввода KNO2.

В “бедном” растворе “Карсол”, поступающем на орошение верхней части абсорберов, концентрация К2СО3 в среднем была на 0,8¸1,8% ниже, чем до начала промышленных испытаний. При этом остаточное содержание СО2 в свежем синтез-газе практически оставалось таким же, как и до ввода KNO2и колебалось в пределах 0,03¸0,05% об..

Для введения KNO2в систему в емкости поз.115-F в “бедном” растворе растворили 96 кг KNO2и в течение двух часов ввели в раствор, поступающий на орошение верхней части абсорберов. По окончании ввода первой порции KNO2содержание V2O5 в “бедном” растворе возросло с 0,32 до 0,33%, а V4+ - уменьшилось с 0,16 до 0,14% (опыт 7). Нитрит калия в рабочем растворе отсутствовал.

В очищенном и регенераторных газах содержание оксидов азота было равным и составляло 1,826 мг/м3. В синтез-газе после метанатора оксиды азота отсутствовали (табл.5.12).

В течение 45 часов в рабочий раствор дозировали 384 кг KNO2.Концентрация пятиокиси ванадия в “бедном” растворе ЕА/ЕВвозросла на 13,5% (с 0,32 до 0,37% вес.), а V4+ - уменьшилась на 31,25%, с 0,16 до 0,1% вес. Нитрит калия в рабочем растворе по-прежнему отсутствовал (опыт 9).

С начала промышленных испытаний в течение трех суток в поташный раствор ввели 576 кг KNO2. При этом в “бедном” и “насыщенном” растворах “Карсол” (опыт 11) содержание нитрита калия составляло 0,00008 и 0,00004%, соответственно, концентрация V2O5 в рабочем растворе возросла до 0,4-0,41%, а V4+ - уменьшилась до 0,04%, против 0,32 и 0,16%, соответственно, на начало проведения промышленных испытаний. Количество NOxв газах после абсорберов и регенераторов достигало 1,26 и 5,74 мг/м3, соответственно.

Затем в течение последующих трех суток в раствор еще ввели 288 кг КNO2, т.е. с начала обследования - 864кг. Это позволило снизить содержание низших оксидов ванадия в растворе до 0,02¸0,03% и повысить V2O5 в нем до 0,42¸0,44%, т.е. достичь проектную норму (0,4¸0,5%) ингибитора коррозии в растворе “Карсол” без введения в систему свежих порций V5+ (опыт 14).

На основании данных опытно-промышленных испытаний было решено KNO2в систему вводить через 2-3 суток в количестве 60¸70 кг.

В период проведения испытаний определяли вспениваемость раствора “Карсол”. Полученные результаты представлены в табл.5.13. Из таблицы видно, что при введении в рабочий раствор KNO2 высота пены “бедного” и насыщенного раствора “Карсол” колебалась от 6 до 10 см и не превышала высоту пены раствора “Карсол” (9-10см) до введения в него нитрита калия. Соответственно в близких пределах изменялось время осаждения пены и исчезновения пузырьков при вспенивании растворов без и с добавкой KNO2. Следовательно, добавка KNO2 в поташный раствор не нарушает гидродинамику процесса очистки.

Значительный интерес представляло изучение в промышленных условиях влияния нитрита калия на коррозионную активность раствора “Карсол”.

Таблица 5.12 Результаты анализов раствора “Карсол” до и после ввода KNO2 в поташный раствор.

| N п/п | «Бедный» раствор «Карсол», поступающий на орошение абсорберов, % об. | Содержание NOX в газах, мг/м3 | Содержание KNO2 в растворе «Карсол», % | ||||||||||

| поз.101-ЕА | поз.101-ЕВ | в очищенном газе после сепаратора поз.103F | в синтез-газе после сепаратора поз.104F | в регенераторном газе после сепаратора поз.113F | в «бедном» | в насыщенном | |||||||

| V205 | Д Э А | V4+ | V205 | Д Э А | V4+ | EA | EB | EA | EB | ||||

| до введения KNO2 | |||||||||||||

| 1. | 0,37 | 1,12 | 0,13 | 0,37 | 1,11 | 0,13 | - | - | - | - | - | - | - |

| 2. | 0,36 | 1,00 | 0,13 | 0,37 | 1,06 | 0,13 | 0,0600 | отс. | 0,1250 | - | - | - | - |

| 3. | 0,35 | 1,15 | 0,13 | 0,37 | 1,14 | 0,13 | 0,1410 | “-” | 0,0500 | - | - | - | - |

| 4. | 0,32 | 1,11 | 0,14 | 0,37 | 1,14 | 0,13 | 0,0280 | “-” | 0,0500 | - | - | - | - |

| 5. | 0,32 | 1,18 | 0,16 | 0,33 | 1,14 | 0,14 | - | - | - | - | - | - | - |

| после введения KNO2 | |||||||||||||

| 6. | 0,33 | 1,19 | 0,16 | 0,32 | 1,20 | 0,16 | - | - | - | - | - | - | - |

| 7. | 0,33 | 1,20 | 0,14 | 0,33 | 1,20 | 0,14 | 1,8260 | отс. | 1,8260 | отс. | отс. | отс. | отс. |

| 8. | 0,33 | 1,20 | 0,14 | 0,33 | 1,20 | 0,12 | - | - | - | - | - | - | - |

| 9. | 0,37 | 1,17 | 0,10 | 0,36 | 1,17 | 0,11 | 0,0050 | отс. | 0,0140 | отс. | отс. | отс. | отс. |

| 10. | 0,37 | 1,15 | 0,10 | 0,38 | 1,16 | 0,10 | - | - | - | - | - | - | - |

| 11. | 0,40 | 1,18 | 0,04 | 0,41 | 1,16 | 0,04 | 1,2600 | отс. | 5,7400 | 0,00008 | 0,00008 | 0,00004 | 0,00004 |

| 12. | 0,41 | 1,16 | 0,04 | - | - | - | - | - | - | отс. | - | 0,00004 | 0,00008 |

| 13. | 0,42 | 1,16 | 0,04 | 0,43 | 1,15 | 0,03 | 0,0296 | отс. | 0,0339 | отс. | отс. | отс. | отс. |

| 14. | 0,44 | 1,18 | 0,02 | 0,42 | 1,15 | 0,03 | 0,0890 | отс. | 0,3150 | отс. | отс. | отс. | отс. |

| 15. | 0,44 | 1,19 | 0,01 | 0,43 | 1,15 | 0,01 | 0,0177 | отс. | 0,0553 | отс. | отс. | отс. | отс. |

| 16. | 0,46 | 1,18 | отс. | 0,44 | 1,16 | 0,01 | 0,7900 | отс. | 4,9900 | - | - | - | - |

Результаты испытаний на скорость коррозии образцов углеродистой стали 3 в рабочем растворе до и после введения в него нитрита калия представлены в табл. 5.14.

Из данных, приведенных в табл.5.14 видно, что до введения KNO2 в систему при содержании в растворе 0,32% ингибитора коррозии V2O5 и 0,12¸0,14% низших оксидов ванадия скорость коррозии образцов стали 3 в среде насыщенного раствора была высокой и составляла 1,38 мм/год, “бедного” ЕВ - 2,96 мм/год. Сталь 3 при такой скорости коррозии относится в V группе малостойких материалов.

Таблица 5.13 Результаты вспенивания раствора “Карсол” до и после ввода KNO2 в водный рабочий раствор “Карсол”.

| № п/п | “Бедный раствор” ЕА ½ ЕВ | Насыщенный раствор ЕА ½ ЕВ | |||||||||||

| Высота пены, см | Время осаждения пе-ны, с | Время исчез-нове-ния пу-зырь-ков, с | Высота пены, см | Время осаждения пе-ны, с | Время исчез-нове-ния пе-ны, с | Высота пены, см | Время осаждения пе-ны, с | Время исчез-нове-ния пу-зырь-ков, с | Высота пены, см | Время осаждения пе-ны, с | Время исчез-нове-ния пу-зырь-ков, с | ||

| До ввода KNO2 | |||||||||||||

| 1. | 9,5 | 1,0 | 0,5 | 10,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 | 10,0 | 0,5 | 0,5 | |

| 2. | 9,0 | 0,5 | 0,5 | 10,0 | 0,5 | 0,5 | 9,5 | 1,0 | 1,0 | 10,0 | 1,0 | 1,0 | |

| 3. | 9,5 | 1,0 | 1,0 | 10,0 | 1,0 | 1,0 | 9,0 | 0,5 | 0,5 | 10,0 | 0,5 | 0,5 | |

| 4. | 10,0 | 1,0 | 0,5 | 10,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 | 10,0 | 0,5 | 0,5 |

В период ввода KNO2

| 5. | 10,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 |

| 6. | 10,0 | 1,0 | 0,5 | 10,0 | 1,0 | 1,0 | 6,5 | 0,5 | 10,0 | 0,5 | 0,5 | |

| 7. | 9,5 | 1,0 | 0,5 | 9,5 | 1,0 | 0,5 | 10,0 | 1,0 | 1,0 | 8,5 | 0,5 | 0,5 |

| 8. | 9,0 | 1,0 | 0,5 | 9,5 | 1,0 | 0,5 | 10,0 | 1,0 | 1,0 | 9,5 | 1,0 | 1,0 |

| 9. | 9,0 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 | 9,5 | 0,5 | 0,5 | 9,0 | 0,5 | 0,5 |

| 10. | 8,0 | 0,5 | 1,0 | 9,O | 0,5 | 0,5 | 10,0 | 0,5 | 0,5 | 9,O | 0,5 | 0,5 |

| 11. | 9,0 | 1,0 | 1,0 | 8,0 | 0,5 | 0,5 | 9,0 | 1,5 | 1,0 | 8,5 | 1,0 | 0,5 |

| 12. | 7,0 | 0,5 | 0,5 | 6,5 | 0,5 | 0,5 | 10,0 | 2,0 | 1,5 | 7,0 | 0,5 | 0,5 |

| 13. | 7,5 | 0,5 | 0,5 | 7,0 | 1,0 | 0,5 | 9,0 | 1,0 | 0,5 | 8,0 | 1,0 | 0,5 |

| 14. | 9,0 | 0,5 | 0,5 | 8,0 | 1,0 | 0,5 | 6,5 | 0,5 | 8,0 | 1,0 | 0,5 | |

| 15. | 9,5 | 1,0 | 1,0 | 7,0 | 0,5 | 0,5 | 6,0 | 10,0 | 1,0 |

Напротив, введение в раствор 864 кг KNO2в течение 8 суток позволило окислить накопившиеся в растворе низшие оксиды ванадия, снизив их содержание с 0,16 до 0,01¸0,02% вес., и повысить концентрацию пятиокиси ванадия с 0,32 до 0,4¸0,45%. При этом скорость коррозии “бедного” раствора снизилась в 4,41¸8,00 раз и колебалась в пределах 0,222¸0,63 мм/год, насыщенного раствора в 2,12¸8,07 раза и изменялась от 0,171 до 0,65 мм/год.

Таблица 5.14 Результаты испытаний углеродистой стали 3 в рабочем растворе “Карсол”, отобранном в цехе до и после ввода KNO2 в “бедный” раствор (температура испытаний- 80 °С).

| N п/п | Наименование среды | Скорость коррозии, мм/год | Группа, балл | Содержание оксидов ванадия в растворе, % | Количество KNO2, введенного в систему с начала испытаний, кг | |||

| V5+ | V4+ | |||||||

| ДО ВВЕДЕНИЯ KNO2 | ||||||||

| 1. | Насыщенный раствор «Карсол» после абсорбера поз.101-EB | 1,380 | V-мало-стойкие, 8 балл | 0,32 | 0,12 | нет | ||

| 2. | «Бедный» раствор «Карсол» после регенератора поз.102-EB | 2,960 | -“- | 0,32 | 0,14 | -“- | ||

| В ПЕРИОД ВВОДА KNO2 | ||||||||

| 3. | «Бедный» раствор «Карсол» после регенератора поз.102-EA | 0,603 | IV-относительно стойкие, 7 балл | 0,40 | 0,04 | |||

| 4. | «Бедный» раствор «Карсол» после регенератора поз.102-EB | 0,630 | -“- | 0,41 | 0,04 | - | ||

| 5. | Насыщенный раствор «Карсол» после абсорбера поз.101-EA | 0,472 | -“- | 0,39 | 0,04 | - | ||

| 6. | Насыщенный раствор «Карсол» после абсорбера поз.101-EB | 0,650 | -“- | 0,39 | 0,04 | |||

| 7. | «Бедный» раствор «Карсол» после регенератора поз.102-EA | 0,222 | -“- 6 балл | 0,45 | 0,02 | |||

| 8. | «Бедный» раствор «Карсол» после регенератора поз.102-EB | 0,370 | -“- | 0,45 | 0,02 | - | ||

| 9. | Насыщенный раствор «Карсол» после абсорбера поз.101-EA | 0,260 | -“- | 0,41 | 0,01 | - | ||

| 10. | Насыщенный раствор «Карсол» после абсорбера поз.101-EB | 0,171 | -“- | 0,40 | 0,02 | - | ||

Как видно из приведенных данных, введение KNO2в систему “Карсол” значительно снижает коррозионную активность рабочего раствора, что позволяет улучшить состояние оборудования, продлить срок его службы и стабилизировать работу цеха.

Таким образом, при проведении промышленных испытаний KNO2 а качестве окислителя низших оксидов ванадия до пятивалентного установлено, что:

1. Введение нитрита калия необходимо производить в “бедный” раствор (на всас насосов поз.106-ЛЗА) в виде предварительно подготовленного однопроцентного раствора KNO2 в “бедном” растворе “Карсол”.

2. Концентрацию KNO2 в рабочем растворе “Карсол” необходимо поддерживать в пределах 0,0005+0,001 %.

3. Введение KNO2 в поташный раствор для поддержания вышеуказанной концентрации должно осуществляться через 2-3 суток в количестве 60+65 кг.

4. Введение нитрита калия в поташный раствор позволяет перевести низшие оксиды ванадия в V2 O5 без снижения содержания диэтаноламина в нем, тем самым значительно снизить потери пятиокиси ванадия и диэтаноламина на данной стадии очистки конвертированного газа от СО2.

5. Использование нитрита калия позволяет значительно снизить коррозионную активность раствора. Вспениваемость раствора и степень очистки газа от CO2 при этом не ухудшается.

Принципы технологии моноэтаноламиновой очистки. Агрегат АМ-76 (ГИАП, г. Москва).

Как уже показано раньше, в процессе МЭА-очистки конвертированного газа протекают реакции:

2NH2 CH2 CH2 OH + H2O + CO2 «(NH3 CH2 CH2 OH)2 CO2, (5.45)

(NH3 CH2CH2 OH)2 CO3 + H2O + CO2 «2NH3 CH2 CH2 OHHCO3. (5.46)

Приведенные реакции между СО2 и МЭАследует рассматривать как схему, устанавливающую принципиальную возможность получения в качестве конечного продукта как карбонаты, так и бикарбонаты моноэтаноламина.

При низких и умеренных температурах и повышенном парциальном давлении СО2в абсорбере реакции идут слева направо, т.е. с поглощением СО2.Температура процесса лежит в интервале температур 35¸60°С. Раствор регенерируют снижением давления и подъемом температуры, в результате выделяются вода и диоксид углерода.

Принятые параметры процесса, высокоинтенсивная конструкция абсорбера позволяют обеспечивать высокую степень карбонизации раствора МЭА,близкую к равновесному содержанию СО2в растворе при заданном парциальном давлении СО2,температуре внизу абсорбера.

При поглощении диоксида углерода повышается степень карбонизации раствора, которая выражается в молях СО2 на моль МЭА.Возможная при данных условиях степень карбонизации раствора определяется термодинамическим равновесием. Равновесная степень карбонизации увеличивается при снижении концентрации МЭАв растворе, уменьшении температуры и повышении парциального давления СО2.Необходимым условием этого является: ведение процесса абсорбции при минимальном избытке орошения раствором. Обычно при этом контролируют содержание СО2в средней и верхней секциях абсорбера.

Повышение степени карбонизации раствора МЭА позволяет сократить расход тепла на регенерацию и уменьшить циркуляцию раствора в системе. Однако, влияние вышеперечисленых факторов невелико: даже при значительном их изменении количество СО2 в растворе может уменьшаться или увеличиваться не более чем 1,5¸2 раза. В промышленности при извлечении СО2 из газа раствором МЭА с концентрацией 2,5¸3,3 моль/дм3 под давлением 2,45¸2,94 МПа может быть достигнута карбонизация равная 0,65¸0,75 моль СО2/моль МЭА.

Проектом агрегата АМ-76 принята степень карбонизации насыщенного раствора МЭА0,67 моль СО2 / моль МЭА для среднегодовых условий. При снижении термодинамической температуры регенерированного раствора ниже 40°С может быть достигнута степень карбонизации 0,7¸0,72 моль СО2/ моль МЭА.

Таким образом, степень очистки газа от СО2 определяется его равновесной концентрацией (равновесным парциальным давлением) над раствором МЭА. Эта величина тем ниже, чем меньше температура и степень карбонизации раствора. В промышленных агрегатах содержание СО2 в газе после очистки составляет 50¸300см3/м3.

Очистка конвертированного газа от СО2 осуществляется раствором с массовой долей 19-21% МЭА, 0,1¸0,2% карбоната калия, содержание смолистых веществ не более 2 г/дм3. Очистка ведется по двухпоточной схеме с регенерацией раствора в регенераторах-рекуператорах.

Повышение концентрации МЭА раствора при одинаковой степени карбонизации приводит к возрастанию равновесного давления СО2 над раствором (или при заданной концентрации СО2 в растворе соответственно уменьшается степень карбонизации) при этом повышается абсолютное количество поглощенного СО2. Таким образом, увеличивая концентрацию МЭА, можно уменьшить количество циркулирующего раствора.

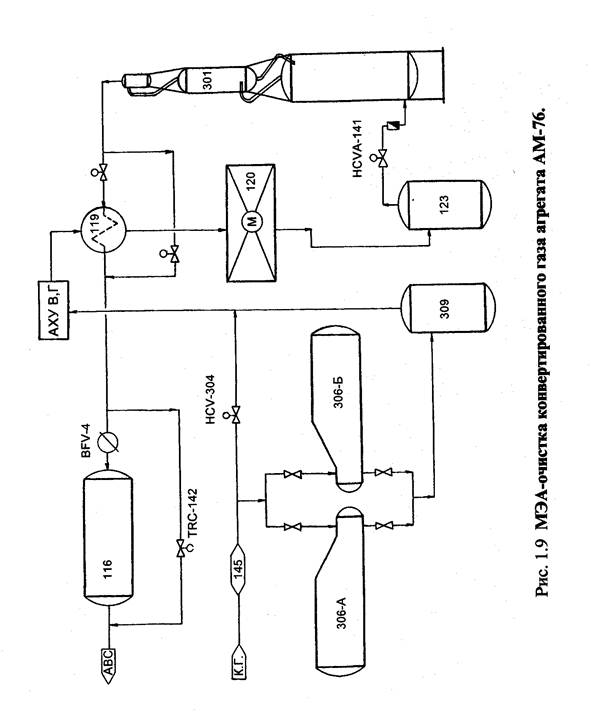

Конвертированный газ с давлением не более 2,8 МПа и температурой не более 50°С (рис.1.9) подается в нижнюю часть абсорбера поз.301, который орошается раствором МЭА с температурой 35¸42°С. Абсорбция СО2 происходит в абсорбере с высокослойными многосливными сетчатыми тарелками. Конвертированный газ, поступающий на очистку, содержит 16¸18% об. СО2.

В соответствии с принятой для АМ-76 двухпоточной схемой абсорбер разделен на две секции: нижнюю и верхнюю. Конвертированный газ проходит сначала нижнюю секцию абсорбера, в которой осуществляется грубая очистка (до содержания 4¸10% об. СО2), а затем верхнюю, в которой доочищается до объемной доли СО2 не более 0,1% об..

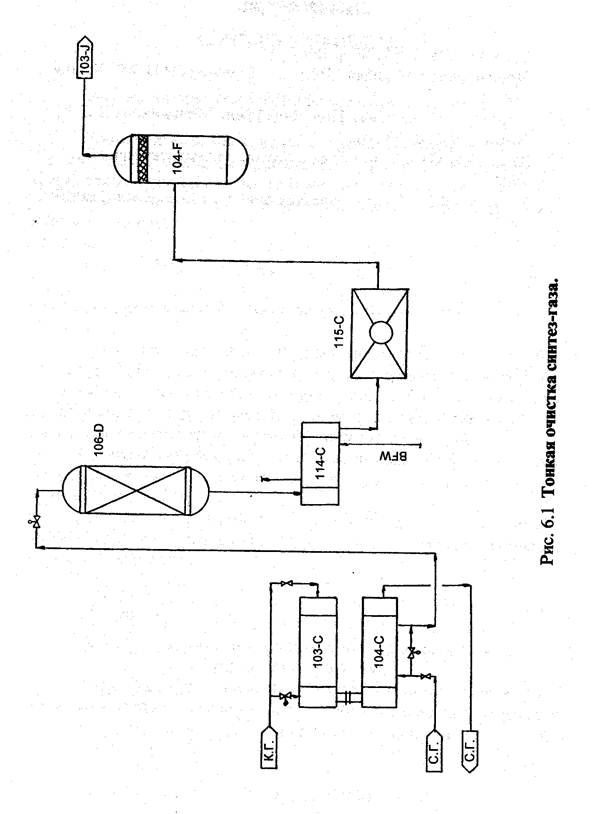

В верхней части абсорбера, очищенный от СО2,конвертированный газ проходит колпачковые тарелки и сепарирующие устройства для уменьшения уноса моноэтаноламина с газом. Очищенный от СО2 газ направляется на метанирование (рис.6.1).

Верхняя секция абсорбера, предназначенная для тонкой очистки газа, орошается глубоко регенерированным раствором МЭА IIпотока. Здесь раствор насыщается диоксидом углерода (от 16¸21 до 50¸58 г/дм3). Из верхней секции абсорбера раствор поступает в нижнюю секцию, предназначенную для грубой очистки газа, где смешивается с грубо регенерированным раствором МЭА,идущим из peгeнерации первым потоком (рис.1.9).

Расход раствора МЭАпо каждому из потоков регулируется, также регулируется уровень раствора в абсорбере.

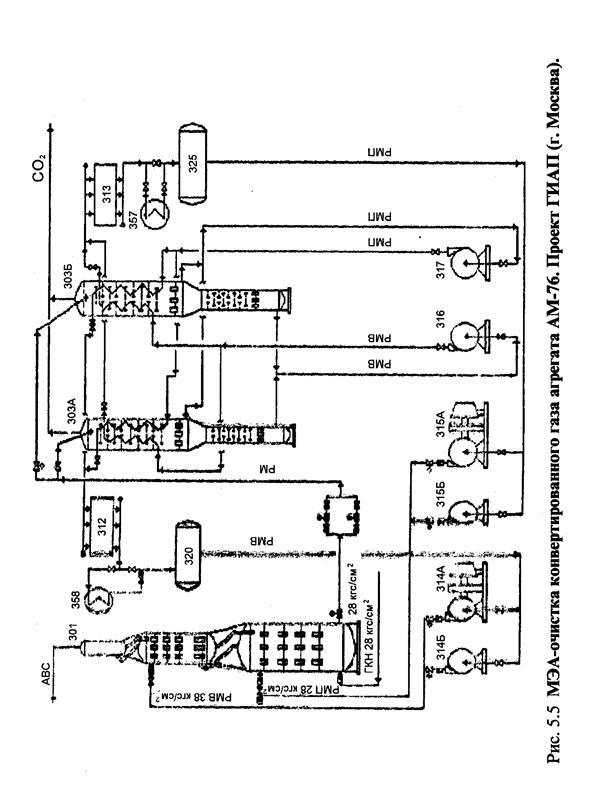

Насыщенный МЭА-раствориз нижней секции абсорбера с массовой концентрацией СО2в растворе 90¸105г/дм3 и температурой 47¸65°С поступает на регенерацию. Регенерация раствора проводится в 2 параллельно работающих регенераторах-рекуператорах поз.303-А/Б (рис.5.5), соединенных уравнительной линией по раствору и парогазовой смеси, с распределением по 50% насыщенного раствора на каждый.

Регенераторы-рекуператоры подобно абсорберу также разделены на 2 секции. В верхней секции регенератора на ситчатых тарелках расположены U-образные теплообменники, в которых происходит передача тепла горячего регенерированного раствора МЭАнасыщенному раствору.

В верхней секции происходит десорбция СО2 из всего количества раствора, поступающего в регенератор, до содержания СО2не более 50 г/дм3 за счет тепла парогазовой смеси, поступающей из нижней секции аппарата, и тепла регенерированного раствора обоих потоков, передаваемого через встроенные теплообменники. Затем раствор в каждом регенераторе делится на два приблизительно равных потока.

Первый поток - грубо регенерированный с температурой 115¸120°С выводится из верхней секции регенераторов-рекуператоров, объединяется от двух аппаратов в коллекторе и насосами поз. 317 А, Б прокачивается через встроенные теплообменные элементы регенераторов снизу вверх, где охлаждается до 60¸70°С. Дальнейшее охлаждение регенерированного раствора I потока происходит в воздушном холодильнике поз.313 с доохлаждением в летний период в водяном холодильнике поз.358 (рис.5.5).

Далее регенерированный раствор поступает в емкость поз.325, откуда насосами поз.315 А,Б подается на орошение нижней секции абсорбера.

Второй поток через переливные устройства внутри регенератора-рекуператора поступает в нижнюю секцию для более глубокой регенерации. Окончательная десорбция СО2из раствора происходит при кипячении его в выносных кипятильниках поз.306 А,Б, поз.307 до массовой концентрации СО216-21 г/дм3. Второй поток - глубоко регенерированный, выводится с температурой 125¸130°С из нижней секции регенераторов, объединяется от двух аппаратов в коллекторе и насосами поз.316 А,Б прокачивается через встроенные теплообменные элементы регенераторов, где подобно первому потоку охлаждается до температуры 60¸70°С. Дальнейшее охлаждение происходит в воздушном холодильнике поз.312 с доохлаждением в летний период в водяном холодильнике поз.357. Далее раствор поступает в емкость поз.320, откуда насосами поз.314 А,Б подается на орошение верхней секции абсорбера.

Для поддержания баланса по воде в системе очистки предусмотрена постоянная подпитка деминерализованной водой. Тепло, необходимое для регенерации, сообщается раствору горячим конвертированным газом, выходящим из НТКс температурой 180°С в газовые кипятильники поз.306 А,Б. Недостающее количество тепла передается раствору через смоловыделитель поз.318 или паровый кипятильник поз.307 (рис.1.9).

Газы десорбции выводятся из каждого регенератора двумя потоками: “чистая” и “грязная” фракции. “Чистая” фракция, составляющая до 85% от общего количества СО2, охлаждается, сепарируется от влаги и с давлением 0,4¸0,5 кгс/см2 и температурой 57¸67°С выдается потребителю.

“Грязная” фракция, содержащая до 5% горючих, охлаждается, сепарируется и с температурой 45°С выбрасывается в атмосферу.

С целью очистки рабочего раствора МЭА от продуктов разложения, окисления, осмоления, неорганических примесей,вызывающих коррозию и эрозию аппаратуры, установлены угольные фильтры и предусмотрена разгонка части циркулирующего раствора в специальном аппарате - смоловыделителе поз.318.

Для защиты оборудования от коррозии в раствор МЭАвводят, после монтажа и капитального ремонта, в качестве ингибитора коррозии пентоксид ванадия (V2О5). При введении V2О5 на поверхности металла образуется защитная пленка, которая поддерживает металл в пассивном состоянии.

В условиях очистки газа от диоксида углерода раствор моноэтаноламина обладает некоторой коррозионной активностью. Главной причиной коррозии является взаимодействие с металлическим железом угольной кислоты, моноэтаноламина и особенно продуктов разложения МЭА,образующихся в результате побочных реакций МЭАс компонентами газовой смеси и раствора.

Реакция между металлическим железом и угольной кислотой протекает при высоких температурах, при этом образуется растворимый бикарбонат железа. Во время десорбции СО2в регенераторе бикарбонат железа превращается в нерастворимый карбонат железа, который осаждается на стенках аппаратов и трубопроводов [19].

В процессе очистки происходит накопление продуктов разложения МЭАв растворе, что ведет к увеличению коррозии оборудования и трубопроводов, снижению абсорбционной способности раствора, ухудшению очистки, увеличению расхода моноэтаноламина. Наряду с коррозией имеет место эрозия оборудования вследствие накопления в рабочем растворе МЭАмуравьиной кислоты.

Главный продукт разложения МЭАв системах очистки газа - N-2-оксиэтилэтилендиамин (ОЭЭД),являющийся прекрасным комплексообразователем для железа и инициатором автокаталитической реакции, усугубляющей процесс коррозии. Повышение концентрации железа в циркулирующем растворе стимулирует образование ОЭЭД,в результате чего агрессивность среды быстро возрастает.

В очищенном газе всегда имеется сероводород. Сероводород обратимо реагирует с МЭА, однако, в присутствии кислорода может образовываться нерегенерируемый тиосульфат (RN2H2)2S2O3. При охлаждении МЭА-раствора продукты разложения МЭА взаимодействуют с сероводородом, при этом образуется и выпадает в осадок сернистое железо, исходный компонент регенерируется и вновь может взаимодействовать с железом, а продукты коррозии накапливаются в растворе.

Скорость коррозии возрастает при увеличении температуры, а также концентраций МЭА и СО2 в растворе, что обусловлено, в первую очередь, увеличением скорости побочных реакций. Так, повышение температуры греющего пара или газа от 150°С до 180¸190°С способствует резкому увеличению коррозии углеродистой стали (от 0,2 до 1,8 мм/год) [19]. Скорость коррозии возрастает почти пропорционально концентрации диоксида углерода в растворе (при малой степени карбонизации), достигая максимума (0,3¸0,4 г/м2. ч или 0,3¸0,4 мм/год) при некотором значении степени карбонизации, выше которого скорость коррозии уже не зависит от степени карбонизации.

Чем ниже температура, тем сильнее влияние на коррозию степени карбонизации раствора. Скорость коррозии углеродистой стали в момент десорбции СО2из высококарбонизированных растворов может достигать 0,34 г/м2. ч.

Повышение концентрации МЭАприводит к возрастанию скорости коррозии и увеличению опасности коррозионного растрескивания аппаратуры.

Во всех агрегатах имеются установки разгонки рабочего раствора МЭАпод давлением регенерации в смоловыделителе. Разгонка проводится при увеличении массовой концентрации смолистых веществ в растворе более 2 г/дм3, а также при попадании посторонних примесей в систему, сильном вспенивании раствора.

В смоловыделитель на разгонку поступает примерно 0,5% циркулируемого в системе раствора из нижней секции регенераторов-рекуператоров. Раствор поступает в межтрубное пространство смоловыделителя. В трубки смоловыделителя подается греющий пар с давлением более 0,7 МПа в количестве 3¸5 т/ч. Раствор кипит при температуре 124¸145°С. Рост температуры кипения раствора в смоловыделителе обусловлен увеличением концентрации МЭАот 19¸21% до 70% и смолистых веществ от 2 до 200 г/дм3.

Пары МЭАи воды проходят сепаратор и поступают в нижнюю секцию регенераторов. В ходе разгонки следят за отсутствием смолистых веществ в парогазовой смеси и уровнем раствора в смоловыделителе (раствор должен покрывать трубчатку смоловыделителя).

При наличии поташа в рабочем растворе сокращается время проведения первой стадии разгонки. Добавка в рабочий раствор МЭАнебольшого количества карбоната калия позволяет резко замедлить процесс осмоления моноэтаноламина. Это вызвано ускорением в присутствии щелочи гидратации диоксида углерода и передачей протона амину, что замедляет протекание реакции, ведущей к разложению амина. При постоянной работе с добавкой в раствор поташа, накопление смол в растворе идет значительно медленнее. Первую стадию разгонки проводят до массовой доли поташа не более 20¸30% в кубовом растворе. Затем подпитку смоловыделителя рабочим раствором прекращают и переходят ко второй стадии отгонки МЭА с водяным паром.

После окончания разгонки (при уменьшении смол до нормы) в систему вводят едкий калий, бедный хлором, который в системе переходит в поташ.

На второй стадии очистки в смоловыделитель подают конденсат или острый пар для отгонки МЭАс водяным паром. В результате массовая доля МЭАв кубовом остатке падает до 15¸20%, температура раствора уменьшается до 120¸125°С, содержание МЭА в ПГС снижается. По окончании второй стадии разгонки раствор в смоловыделителе осторожно упаривают (при подаче пара 2¸3 т/ч) примерно на 30¸40% (по уровню в смоловыделителе) до достижения концентрации поташа в нем не более 30%, затем кубовый остаток сливают, а аппарат промывают.

Все емкости с МЭА для исключения контакта раствора с кислородом воздуха находятся над буферным азотом с давлением не выше 5 КПа.

Применение V2O5 в качестве ингибитора коррозии создает ряд проблем. Для решения их на Горловском ОАО“Концерн Стирол” были проведены лабораторные и опытно-промышленные испытания нитрита калия в качестве ингибитора коррозии и процесса осмоления моноэтаноламина. Ниже мы приводим описание экспериментальной части и обсуждение результатов.

2014-02-17

2014-02-17 1824

1824