Эксплуатационная надежность и строительная прочность смонтированных конструкций сооружений в значительной мере зависят от качества сварки и замоноличивания стыков между элементами.

Сварка арматурных выпусков и закладных деталей. Наиболее распространенными видами сварочных соединений арматуры при монтаже железобетонных конструкций являются стыковые (соединение стержней), крестовые (стержня со стержнем или с пластиной) и нахлесточные (пластина с пластиной). В условиях монтажа их чаще выполняют дуговой или термитной сваркой с принудительным или свободным формованием шва и применением электродной проволоки или штучных электродов. Выполняемые при монтаже емкостных сооружений сварные швы всех видов должны обеспечивать равнопрочное соединение стыкуемых элементов. Арматуру с закладными деталями панелей чаще всего соединяют ручной дуговой сваркой внахлестку двусторонним швом. Соединение стержней между собой выполняют также ручной дуговой сваркой, внахлестку, но односторонним швом. При сварке стержней разного диаметра длину, ширину и высоту швов принимают по меньшему из диаметров.

Защиту закладных деталей и арматурных выпусков от коррозии в процессе монтажа конструкций чаще всего выполняют методом газопламенного напыления не позднее чем через три дня после окончания сварочных работ /см. тему 11/. При более длительном перерыве на сварных соединениях появляются оксидные пленки, налеты ржавчины, удалять которые очень трудно. При газопламенном нанесении защитных покрытий используют порошки цинка или его пылевые отходы, а для нанесения комбинированных покрытий (лакокрасочных по металлическому подслою) - порошки полиэтилена и др. Перед нанесением покрытий поверхности зачищают до металлического блеска стальными щетками и удаляют сварочный шлак.

Технология замоноличивания стыков. В емкостных сооружениях ввиду повышенных требований в отношении прочности и водонепроницаемости надежное скрепление сборных элементов и качественная заделка (замоноличивание) их стыков имеют первостепенное значение. Для заделки стыков применяют бетонные смеси и растворы, приготовленные на быстротвердеющих цементах или портландцементах марки не ниже 400. Растворные и бетонные смеси, подаваемые в стыки растворонасосами или пневмонагнетателями на расстояние более 40 м, должны удовлетворять специальным требованиям, обеспечивающим их транспортирование по трубам без образования пробок, должны иметь устойчивую структуру и не расслаиваться.

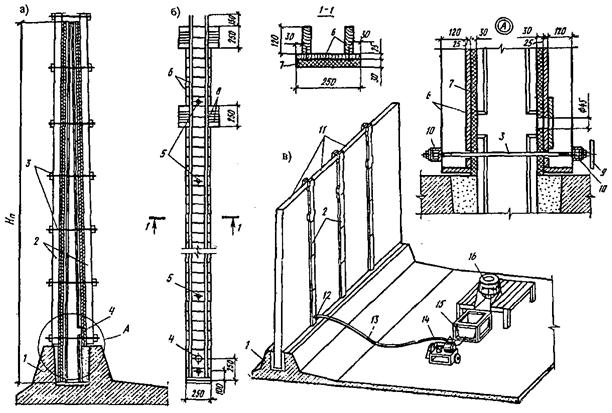

Замоноличивание стыков бетоном или раствором производят монтажники, ведущие установку конструкций, после выверки элементов, приемки сварных соединений и антикоррозийной защиты металлических деталей. Непосредственно перед замоноличиванием проверяют правильность и надежность установки опалубки, подмостей и других устройств и очищают стыкуемые поверхности. Подачу бетона или раствора производят механизированным способом путем их нагнетания бетоно- или растворонасосами. Иногда эти работы можно выполнять с использованием хоботов для подачи смеси и вибраторов для ее уплотнения. При механизированном способе стыки замоноличивают цементно-песчаным раствором марки 300 с подачей раствора под давлением в нижнюю зону стыка (рис. 7.22). Герметичность стыка при этом обеспечивают применением специальной инвентарной щитовой опалубки с уплотнением ее резиной толщиной 30 мм (рис. 7.22, а, б). Перед установкой опалубки торцы панелей у стыков очищают от наплывов бетона. Опалубку в стыках крепят к панелям инвентарными болтами на расстоянии 0,9 - 1,2 м, причем один из болтов должен быть установлен ниже инъекционного отверстия. Каждый стык раствором заполняют в один прием, т.е. без перерыва в работе нагнетательной установки (рис. 7.22, в), до появления над верхней кромкой панелей раствора нормальной консистенции. После извлечения сопла в инъекционное отверстие вставляют пробку.

Стяжные болты через 1 - 1,5 ч. после заполнения стыка поворачивают, чтобы нарушить их сцепление с раствором, а через 3 ч. извлекают и снимают опалубку. Отверстия от болтов зачеканивают жестким раствором на расширяющемся цементе или портландцементе. В жаркое время года поверхность стыков и прилегающие участки стен панелей увлажняют в течение 3 сут.

Рис. 7.22 – Схемы замоноличивания стыков между стеновыми панелями и применяемые для этого устройства

1 - паз монолитного днища, 2 - инвентарные опалубочные щиты, 3 - стяжные болты, 4 - отверстия для сопла, 5 - отверстия через 900... 1200 мм для стяжных болтов, 6 - доски, 7 - резина пористая, 8 - подкос, 9 - ручка, 10 - уголок 50х50х5 мм (спаренные), 11 - стеновые панели, 12 - сопло, 13 - шланг, 14 - растворонасос, 15 - приемный бункер, 16 - смеситель

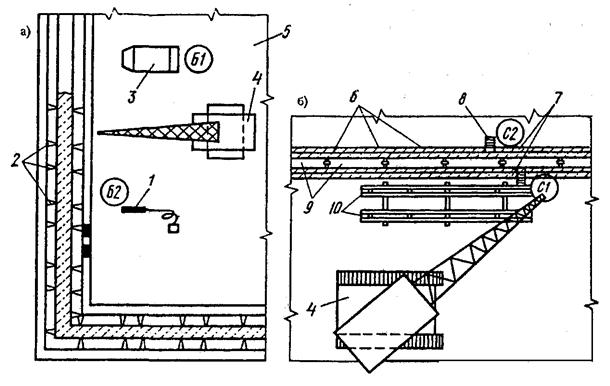

При замоноличивании стыков панелей, установленных в паз днища, вначале заделывают горизонтальные стыки между панелями и выступами паза днища (рис. 7.23, а), а затем вертикальные стыки между самими панелями. Выгрузив бетонную смесь в бадьи и подав ее к месту укладки, заделывают стыки панелей в пазу непосредственно из бадьи открытием секторного затвора. Смесь укладывают с обеих сторон панели по 15 см и уплотняют вибратором до появлении на поверхности бетона цементного молока. Забетонировав пазы с обеих сторон, открытые поверхности бетона сверху заглаживают стальными гладилками. После достижения бетоном 50%-ной проектной прочности выбивают стальные клинья, а отверстия заделывают бетонной смесью.

Рис. 7.23 – Замоноличивание стыков между стеновыми панелями

1 – вибратор, 2 – стальные клинья, 3 – бадья, 4 – гусеничный кран, 5 – днище сооружения, 6 – установленные щиты, 7 – устанавливаемые щиты, 8 – приставная лестница, 9 – панели стен, 10 – складирование щитов, Б1, Б2 – бетонщик, С1, С2 - слесари

Замоноличивание стыков ведут одновременно с монтажом панелей на параллельной захватке после временного крепления панели. Щиты опалубки для замоноличивания вертикальных стыков устанавливают краном (рис. 7.23, б) с подачей к стыку в полностью готовом виде. Комплект опалубки заводят щитами по обе стороны стыка и крепят ее к стыку панелей болтами. По достижении бетоном проектной прочности опалубку разбирают, для чего с помощью торцовых ключей ослабляют гайки на крепежных болтах вначале в нижней, а затем в верхней части опалубки, предварительно зацепив крюками стропа ее за петли. Затем отрывают опалубку от замоноличенного стыка, одновременно медленно поднимая ее краном.

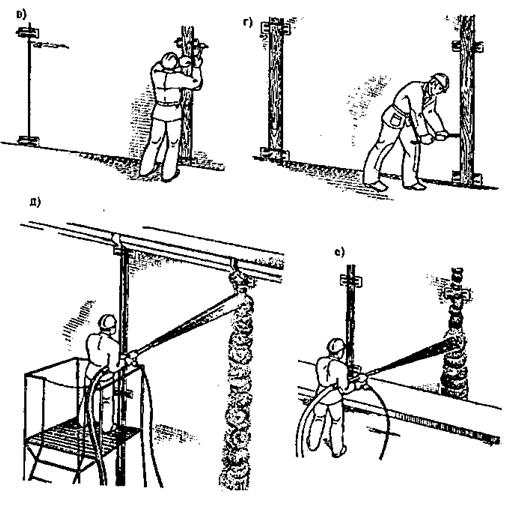

Заделка стыков панелей методом торкретирования (рис. 7.24) с помощью агрегатной установки, включающей торкрет-машину производительностью 4 м3/ч, бетоносмеситель, скиповой подъемник, пневматический бак для воды и др. При этом операции выполняют в такой последовательности: устраивают опалубку со стороны закрытой части стыка, наполняют пневматический бак водой, запускают компрессорную установку и торкрет-машину, загружают ее песком и обеспечивают подачу в нее воздуха, прочищают сухим песком с последующей промывкой водяной струей бетонных поверхностей стыка, с которым будет сцепляться наносимый торкрет, заполняют ковш скипового подъемника составляющими торкретной смеси, запускают бетоносмеситель и высыпают в него составляющие, перемешивают сухую смесь и высыпают ее в работающую торкрет-машину, обеспечивают подачу сухой смеси и воды к соплу и послойно наносят торкрет в полость стыка (рис. 7.24, в, г).

|

| |||||

| ||||||

|

|

|

|

|

Рис. 7.24 – Схемы заделки стыков между панелями сборных сооружений методом торкретирования

а, б - устройство опалубки, в, г – нанесение торкрета в полость стыка

Средняя толщина слоя торкрета, наносимого за один раз не должна превышать 80 мм. Каждый последующий слой наносят до затвердения предыдущего, примерно через 2 - 5 ч. в зависимости от температуры наружного воздуха. Этот перерыв уточняется строительной лабораторией из условия, что под действием струи свежей смеси не должен разрушаться предыдущий слой торкрета. Одновременно при этом в процессе втапливания наносимого слоя в предыдущий должно обеспечиваться хорошее их сцепление и монолитность всего покрытия.

Герметизация стыков емкостных сооружений тиоколовыми герметиками необходима при устройстве стен с гибкими соединениями в углах, монтируемых из стеновых панелей без монолитных участков в углах и пересечениях. Тиоколовые герметики отличаются высокой деформативностью, хорошей адгезией к бетону, влаговоздухонепроницаемостью. Эти герметики могут применяться во всех канализационных сооружениях, в том числе предназначенных для жидкостей, содержащих щелочи и слабые кислоты (концентрацией до 10 %), а также в сооружениях технологического водоснабжения. Гибкие угловые соединения стен сооружений могут быть двух типов: шпоночного и компенсаторного. Стык шпоночного типа выполняют путем залива его вертикального канала жидким тиоколовым герметиком, а компенсаторного типа - путем наклейки на бетонные поверхности лент из тиоколового герметика, армированного стеклотканью.

Водонепроницаемость и долговечность герметизируемых стыков зависят от качества подготовки бетонных поверхностей, так как тиоколовые герметики имеют надежную адгезию только к сухим и чистым поверхностям. Поэтому поверхности стыкуемых элементов тщательно очищают. Для нанесения герметиков на поверхность панелей применяют ручной или пневматический шприц. При их отсутствии герметик наносят и разравнивают шпателем. Профильные тиоколовые ленты изготавливают за 8 - 10 дней до начала работ по герметизации стыков.

Гидравлические испытания сооружений производят в целях проверки прочности их конструкций и определения степени водонепроницаемости стен и днища, причем после завершения всех строительно-монтажных работ, за исключением оклеенной гидроизоляции и обратной засыпки, которые следует выполнять после испытания и устранения всех дефектов. Сооружение испытывают водой не ранее чем через 28 сут после окончания бетонных работ. При использовании быстротвердеющих цементов испытание может быть произведено и раньше, но при условии, что бетон в конструкциях к этому времени достиг проектной прочности.

Заполнять сооружение водой рекомендуется в два этапа: 1) на высоту 1 м и выдерживание в течение суток с целью испытания днища; 2) то же, заполнение до проектной отметки. Во время заполнения следят за уровнем воды и состоянием ограждающих конструкций, стыка стен с днищем, фундамента и грунта в основании сооружения. Испытание железобетонных емкостных сооружений на водонепроницаемость разрешается начинать не ранее 5 сут. после их заполнения водой. Зная разность уровней и площадь зеркала воды в сооружении, вычисляют объем утечки воды из сооружения за единицу времени (например, за сутки). Удельная утечка, отнесенная к 1 м2 смоченной его внутренней поверхности, л/м2

(7.22)

(7.22)

где V1 - объем воды в сооружении (л) при первом замере, т.е. в начале испытания; V2 - то же, при втором замере, в конце испытания; Fст - смоченная внутренняя поверхность стен сооружения, м2; Fд - то же, днища, м2.

Признается выдержавшим испытание сооружение (согласно СНиПу), если убыль в нем воды за сутки не превышает 3 л на 1 м2 смоченной поверхности стен и днища; нет выхода струек воды через стеновые панели и особенно через стыки; температурные или деформационные швы не обнаруживают признаков течи и не обнаружено увлажнения грунта в основании. При испытаниях на наружных поверхностях сооружения допускаются только потемнения в отдельных местах. Если обнаружены струйные течи или потеки воды по стене, даже если количественно потери воды не превышают установленной нормы, сооружение считается не выдержавшим испытание. Вода из такого сооружения (а также при значительном увлажнении грунта в основании) должна быть немедленно выпущена. Замеченные дефекты фиксируют и устраняют. Испытания сооружения после этого повторяют до тех пор, пока не будет обеспечена требуемая нормами степень водонепроницаемости.

Метантенки до сдачи в эксплуатацию после гидравлического испытания на водонепроницаемость проверяют еще на газонепроницаемость (герметичность). При этом уровень воды в метантенке должен быть на 15 см ниже обечайки горловины. Для проверки герметичности соединений под газовым колпаком создают давление воздуха, равное 5 кПа, а затем обливают водой купольную часть метантенка, а также все соединения, люки и крышки, расположенные выше уровня воды. В процессе испытания определяют утечку воздуха и сравнивают ее с допустимой.

2014-02-18

2014-02-18 2667

2667