Сущность способа состоит в том, что по мере разработки грунта внутри колодца, стены которого внизу выполнены в виде заостренной ножевой части, он под действием собственной массы погружается на заданную глубину (рис. 7.25). При этом его масса должна превышать общую величину сил бокового трения стен о грунт не менее чем на 25%. Возникающие силы трения являются основным препятствием при погружении, что в ряде случаев приводит к зависанию колодцев или делает невозможным их погружение до проектной отметки. Для уменьшения сил трения применяют тиксотропные рубашки, т.е. в свободную полость между грунтом и наружной стеной, образованную при погружении наружным уступом стен у ножа колодца, заливают тиксотропную суспензию из бентонитовых глин.

Устройство опускных колодцев из монолитного железобетона связано с последовательным выполнением работ опалубочных, арматурных, бетонных, гидроизоляционных, а также по погружению колодца.

Бетонирование стен колодцев производят ярусами, при этом высоту первого яруса принимают в зависимости от нормативного давления на грунт конструкции временного основания (опоры) под ножом. Бетонирование ведут как отдельными блоками, так и по всему периметру. Бетон укладывают слоями толщиной 30 - 40 см, но не больше чем 1,25 длины рабочей части вибратора. Толщину слоев выбирают с учетом общей интенсивности бетонных работ и своевременного перекрытия слоев бетонирования. Перед укладкой бетона проверяют правильность расположения арматуры, расстояния между стержнями и между опалубкой и арматурой.

Бетонную смесь в стены колодцев укладывают следующим способом: при толщине стен до 0,5 м ее подают на площадки лесов и затем по лоткам к месту укладки. В этом случае наращивают одну из сторон опалубки, причем на высоту не более 2 м. При толщине стен 0,5 - 1,2 м и высоте бетонирования 3 м смесь подают кранами в бадьях с последующей укладкой через металлические звеньевые хоботы, устанавливаемые по периметру стен через 3 м. При толщине стен более 1,2 м и малой насыщенности их арматурой смеси укладывают бадьями, разгружаемыми непосредственно у места укладки. Для уплотнения ее применяют вибраторы. Наилучшее качество укладки бетонной смеси обеспечивается при непрерывном бетонировании. Поэтому ответственные конструктивные элементы колодца, которые находятся под напором воды в период эксплуатации сооружения, бетонируют непрерывно.

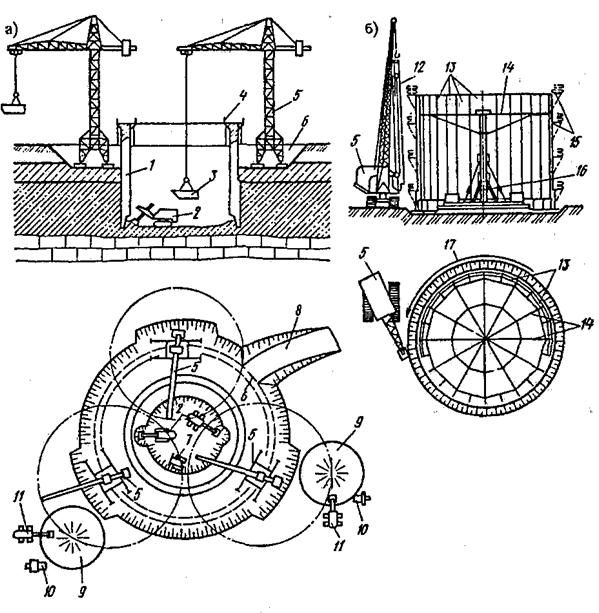

Рис. 7.25 – Схема устройства опускных колодцев из монолитного (а) и сборного (б) железобетона

1 – железобетонные стены колодца с ножом, 2 – экскаватор, 3 – бадья для грунта, 4 – опалубка, 5 – кран, 6 – пионерный котлован, 7 – бульдозер, 8 – выездная траншея, 9 – отвалы, 10 – самосвалы, 11 – экскаваторы на погрузке грунта, 12 – стеновая панель с ножом, 13 – смонтированные панели колодца, 13 – кондуктор, 15 – подмости, 16 - центральная стойка кондуктора, 17 – направление установки панелей

Гидроизоляцию стен колодца выполняют снаружи по мере их бетонирования до начала опускания. Чаще применяют торкретирование стен с помощью цемент-пушки.

Погружение опускных колодцев в грунт является наиболее сложным и ответственным процессом при их строительстве. Непосредственно погружению предшествуют подготовительные работы по распалубке сооружения, снятию колодца с временного основания (подкладок) и монтажу землеройного и другого оборудования. Снятие колодца с временного основания и его погружение производят после достижения бетоном ножевой части и первого яруса стен проектной прочности, а последующих ярусов – 70 %-тной прочности. Последовательность снятия, т.е. удаления подкладок, должна быть такой, чтобы не произошло перекоса колодца. При погружении его грунт разрабатывают равномерно по всей его площади отдельными слоями. Порядок и способы разработки устанавливают с учетом вида и свойств грунтов. Причем в зависимости от того, происходит ли погружение колодца с осушением котлована средствами водоотлива или водопонижения или же без их применения, разработку грунта ведут в сухих условиях землеройными механизмами (экскаваторами, бульдозерами) с подъемом его в бадьях кранами либо в мокрых условиях с разработкой грунта из-под воды средствами гидромеханизации (гидромониторами с выдачей его гидроэлеваторами или землесосами).

Систематический контроль за погружением колодца ведут с помощью рисок, нанесенных на стены, или нивелировочных контрольных реек, закрепленных по концам двух взаимно перпендикулярных диаметров колодца. Проверку вертикальности колодца производят непосредственно перед и после каждой его посадки. Колодцы при погружении, особенно на первых 5 - 8 м, могут накреняться. Смещение и перекосы (крены) должны устраняться немедленно, как только будут обнаружены. Чем позже они будут обнаружены, тем больше колодец отойдет от проектной оси и тем труднее его выпрямить. На практике применяют несколько способов исправления перекосов колодцев, в том числе способ «качаний», пригрузки и др. Но поскольку исправление кренов и перекосов колодцев в целом затруднительно, в настоящее время все большее распространение получает способ принудительно-регулируемого погружения колодцев с применением анкерных свай и домкратов. Изменяя усилия различных домкратов, регулируют глубину вдавливания ножа по контуру опускаемого колодца, т е. управляют процессом его погружения

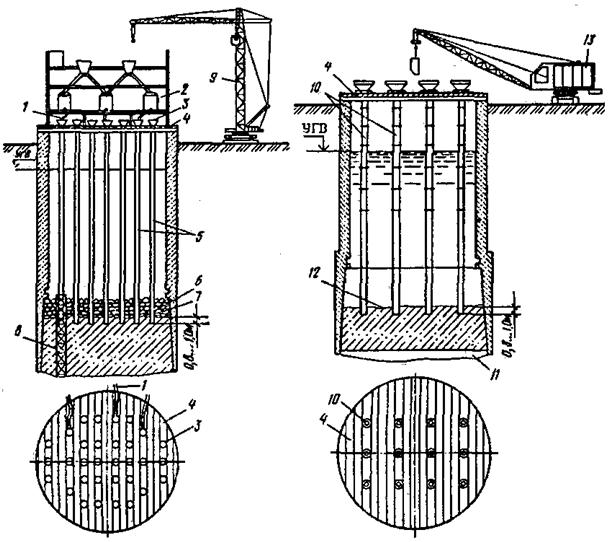

Устройство днища опускного колодца является завершающей операцией. При погружении колодца в необводненных грунтах никаких осложнений при устройстве днища не возникает, так как основание в этом случае сухое и отличается необходимой плотностью. При разработке же рыхлых водонасыщенных грунтов средствами гидромеханизации возможны наплывы грунта внутрь колодца из-под ножа, особенно после прекращения погружения, что затрудняет устройство днища. В этом случае вначале устраивают бетонную подушку, укладываемую методами подводного бетонирования. После набора ее бетоном достаточной прочности воду из колодца откачивают и под прикрытием подушки устраивают гидроизоляцию и затем насухо бетонируют днище. Для устройства бетонной подушки применяют два метода подводного бетонирования: восходящего раствора и вертикально перемещающейся трубы (рис. 7.26, а, б).

После устройства гидроизоляции на поверхности бетонной подушки и надежного сопряжения ее с изоляцией ножевой части стен раскладывают арматуру и бетонируют днище. Первый слой бетона (30 - 40 см) укладывают концентрическими полосами, постепенно приближаясь к центру. Последующие слои такой же толщины укладывают параллельными полосами, ширину которых и порядок укладки определяют в зависимости от принятой интенсивности бетонирования с обязательным соблюдением требования перекрытия отдельных слоев.

Технология монтажа сборных опускных колодцев. Монтаж колодцев из панелей, совмещенных с ножом или имеющих съемный нож, производят с использованием временных опор, основное назначение которых обеспечить неизменяемость положения монтируемых панелей колодца в процессе их сборки. Наиболее сложные и трудоемкие работы по монтажу и временному закреплению панелей, обеспечению их устойчивости, как правило, выполняют с помощью кондукторов (см. рис. 7.25, б). Монтаж стеновых панелей сборно-монолитных колодцев значительно облегчается в связи с наличием в монолитной ножевой части кольцевого паза, соответствующего радиуса колодца. К монтажу панелей колодца приступают после достижения бетоном ножевой части 70%-ной проектной прочности. Панели краном устанавливают в паз, закрепляют клиньями, соединяют накладками и замоноличивают стыки. Важным процессом, выполняемым при строительстве сборных и сборно-монолитных колодцев, является заделка (замоноличивание) стыков мелкозернистым бетоном марки не менее 300, приготовленным на специальных цементах, повышающих его водонепроницаемость.

После монтажа колодца наиболее ответственными операциями являются снятие его с временных опор и погружение. Колодец снимают с временных опор и переводят на грунт непосредственно перед его погружением. Вначале определяют и отмечают на внутренней поверхности стен (у ножа) так называемые фиксированные зоны (обычно четыре в местах пересечения двух взаимно перпендикулярных осей колодца), после чего приступают к разборке временных опор. После удаления внутреннего опорного кольца колодец дает равномерную осадку в грунт примерно до 200 мм. Затем разработкой грунта внутри колодца его погружают на необходимую глубину.

Рис. 7.26 – Схема подводного бетонирования «подушки» днища опускного колодца

а – методом восходящего раствора (ВР), б – методом вертикально перемещающейся трубы (ВПТ); 1 - раствороподающие шланги, 2 - растворосмесительный узел, 3 - металлические воронки, 4 - перекрытие над колодцем, 5 - раствороподающие трубы, 6 - наброска из камня, 7 - поверхность раствора, 8 - шахта из арматуры, 9 - башенный кран, 10 - бетонолитные трубы, 11 - выравнывающий щебеночный слой, 12 - поверхность бетона, 13 - гусеничный кран на подаче бетонной смеси

7.8. Технология устройства заглубленных сооружений способом «стена в грунте»

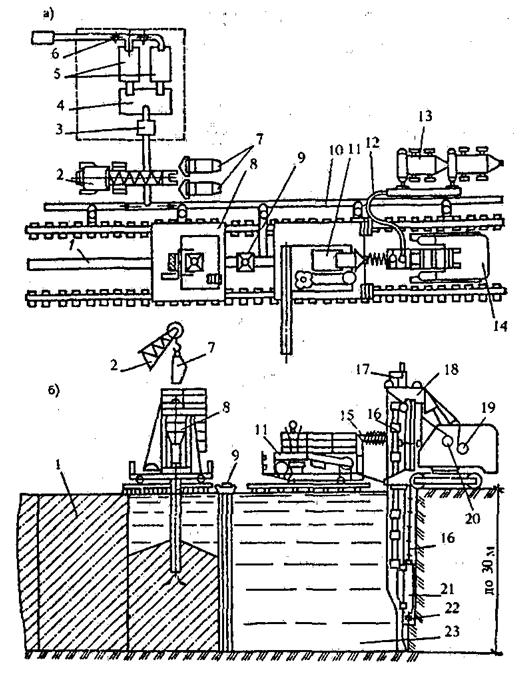

При этом способе стены подземной части водозабора или заглубленной насосной станции возводят в траншеях, повторяющих контур стен сооружения и заполненных глинистой суспензией, которая обеспечивает устойчивость их стенок от обрушения на время разработки траншей и последующего возведения в них конструкций стены. Для разработки траншей используют в основном грейферы. Схема устройства прямолинейных стен в грунте приведена на рис. 7.27, а, б. Для устройства круглых и прямолинейных замкнутых в плане траншей применяют траншеекопатели, процесс работы которых состоит из следующих операций: установки траншеекопателя на геометрическую ось отрываемой траншеи, забуривания рабочего органа машины на полную глубину траншеи, рытья траншеи на длину захватки. Разработку траншей в устойчивых скальных грунтах ведут без применения глинистой суспензии.

Технология возведения монолитных стен в траншее. Перед заполнением траншеи бетонной смесью проверяют глубину траншеи и очищают ее дно. Процесс возведения монолитных стен в траншее включает в себя операции по установке арматуры, укладке бетона, его уплотнению и уходу во время твердения. Железобетонные и бетонные монолитные стены в грунте бетонируют методом вертикально перемещающейся трубы (ВПТ) по захваткам длиной 3 - 6 м из условий обеспечения устойчивости траншеи и принятой интенсивности бетонирования аналогично укладке бетона таким же методом под водой.

Монтаж сборных железобетонных стен в грунте. Для установки в траншею применяют панели высотой 10 - 15 м и массой до 20 т с устройством вертикальных стыков. Панель в траншею, обрамленную воротником, опускают краном, расположенным за пределами призмы обрушения. Перед началом монтажа на горизонтальных плитах воротника траншеи намечают оси панелей. Первую панель устанавливают с тщательной выверкой ее, а вторую и последующие - с помощью специальных монтажных приспособлений, в том числе направляющих кондукторов по типу применяемых в металлических шпунтах. Заделка стыков между элементами сборных стен, устраиваемых способом «стена в грунте», имеет свои особенности. Стыки замоноличивают сверху вниз по мере их обнажения при разработке грунта внутри сооружения.

Рис. 7.27 – Схемы расположения оборудования (а) и производства работ при устройстве стен сооружения способом «стена в грунте» (б)

1 - забетонированный участок стены, 2 – кран грузоподъемностью 7... 10 т, 3 - грязевый насос, 4 - емкость для глинистого раствора (суспензии), 5 - смесители БС-2 для приготовления глинистых растворов, 6 - центробежный насос, 7 - бадьи, 8 - установка для заполнения траншеи бетоном, 9 - ограждающий шаблон, 10 - растворопровод, 11 - ситогидроциклонная установка, 12 - воздуховодный шланг, 13 - компрессоры, 14 - гусеничный кран проходческого агрегата СВД-500, 15 - пульпоотводящий шланг, 16 - трос, 17 - направляющий шаблон, 18 - рама, 19 - лебедка подъема стрелы, 20 - грузовая лебедка, 21 - электробур, 22 - породоразрушающий инструмент, 23 - глинистая суспензия

Заделывают стыки методом пневмонабрызга, шприцбетонирования или торкретирования. После полного удаления грунта и замоноличивания стыков на всю высоту устраивают бетонную подготовку, гидроизоляцию и днище заглубленного сооружения.

Гидроструйной технология возведения монолитных стен в грунте. В основу гидроструйной технологии положен принцип гидромеханизированной разработки грунта за счет энергии высоконапорной водяной струи, которая вызывает разрушение его структуры. При этом создаваемая полость путем инъекции заполняется цементной суспензией, благодаря чему можно улучшать геотехнические свойства грунтов в самых разнообразных условиях. Данная технология является альтернативной для траншейных и свайных стен (несущих и противофильтрационных) и буроинъекционных свай.

Основными операциями струйной технологии являются:

¾ бурение скважины малого диаметра на проектную глубину;

¾ погружение в скважину штанги со струйным монитором, оснащенным снизу соплом по бокам и в торце для выхода разрезающей грунт водяной струи и закачиваемой в полость инъекционной смеси, сверху с подсоединенными трубопроводами для подведения указанной смеси и воздуха;

¾ обратное медленное извлечение буровой штанги с монитором при ее вращении и закачка инъекционной смеси.

Основная схема выполнения работ согласно струйной технологии с оснащением необходимым оборудованием представлена на рис. 8.30.

По назначению струйная инъекция может быть нацелена на упрочнение и создание водонепроницаемости грунта, но зачастую и на сочетание этих достигаемых свойств.

Помимо упрочнения грунтов, которые практически бывают непроницаемы при инъекции традиционными методами, струйная технология при геореконструкциях может применяться для создания несущих конструкций и выравнивании кренов практически в любых инженерно-геологических условиях. При этом формы в плане закрепляемых опор в грунте могут быть любыми: отдельные опоры, свайные ряды, параллельные полосы разной толщины, стеновые элементы, ячеистые структуры (рис. 8.34) и др.

При помощи струйной технологии можно создавать различные противофильтрационные элементы в грунте: в виде пересекающихся столбов закрепленного грунта, тонкие диафрагмы и горизонтальные закрепленные водонепроницаемые слои при создании днищ ванн в сильнофильтрующих грунтах в случае отсутствия естественного водоупора, санация зазоров в свайных стенах или в замках шпунтовых перемычек и др.

Рисунок 8.30 – Схема производства работ по струйной технологии

1 - цемент; 2 - бентонит; 3 - вода; 4 - смеситель; 5 - активирующий смеситель; 6 - гидронасос высокого давления; 7 - буровой станок

Рисунок 8.34 – Ячеистые структуры:

а - при усилении оснований; б - в качестве ограждающих стен

Выполнение противофильтрационной диафрагмы (ПФД) включает две основные операции: бурение направляющих скважин и прорезание водяной струей щели в грунте с одновременным выносом пульпы на поверхность и заполнением полости закрепляющим материалом. Диаметр направляющих скважин, которые бурятся или размываются погружаемым монитором, обычно составляет 150¾200 мм. Работы по сооружению ПФД ведут отдельными секциями между направляющими скважинами по сквозной или тупиковой схемам (рисунок 8.35).

Рисунок 8.35 – Схемы устройства противофильтрационных диафрагм при помощи струйной технологии:

а - сквозная схема, б - тупиковая схема; 1 - подача воды, 2 - подача воздуха, 3 - выход пульпы, 4 - готовые стены

2014-02-18

2014-02-18 2558

2558