Классификация приспособлений

Классификацию приспособлений проводят по следующим признакам: целевому назначению, степени специализации и степени механизации и автоматизации (рис. 1).

По целевому назначению приспособления делят на пять групп:

1) станочные приспособления для установки и закрепления обрабатываемых заготовок на станках. В зависимости от вида обработки различают токарные, фрезерные, сверлильные, расточные, шлифовальные и другие приспособления;

2) приспособления для крепления режущего инструмента, осуществляющие связь между инструментом и станком, в то время как первый вид осуществляет связь заготовки со станком. С помощью приспособлений первого и второго видов выполняют наладку технологической системы. Данные приспособления характеризуются большим числом нормализованных деталей и конструкций, что объясняется нормализацией и стандартизацией самих режущих инструментов;

3) сборочные приспособления для соединения сопрягаемых деталей в сборочные единицы и изделия. Их применяют для крепления базовых деталей или сборочных единиц собираемого изделия, обеспечения правильной установки соединяемых элементов изделия, предварительной сборки упругих элементов (пружин, разрезных колец и др.), а также для выполнения соединения с натягом;

4) контрольно-измерительные приспособления, применяемые для промежуточного и окончательного контроля деталей, а также для проверки узлов и машин;

5) приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок и сборочных единиц, используемые при обработке и сборке тяжелых деталей и изделий.

По степени специализации приспособления делят на универсальные, специализированные и специальные.

Универсальные приспособления (УП) используют для расширения технологических возможностей металлорежущих станков. К ним относятся универсальные, поворотные, делительные столы; самоцентрирующие патроны.

Универсальные безналадочные приспособления (УБП) применяются для базирования и закрепления однотипных заготовок в условиях единичного и мелкосерийного производства. К этому типу относятся универсальные патроны с неразъемными кулачками, универсальные фрезерные и слесарные тиски.

Универсально-наладочные приспособления (УНП) используют для базирования и закрепления заготовок в условиях многономенклатурного производства. К ним относятся универсальные патроны со сменными кулачками, универсальные тиски, скальчатые кондукторы.

Универсально-сборные приспособления (УСП) применяют для базирования и закрепления конкретной детали. Из комплекта УСП собирают специальное приспособление, которое затем разбирают, а элементы УСП многократно используют для сборки других приспособлений.

Специализированные безналадочные приспособления (СБП) используют для базирования и закрепления заготовок, близких по конструктивным признакам и требующих одинаковой обработки. К таким приспособлениям принадлежат приспособления для обработки ступенчатых валиков, втулок, фланцев, дисков, корпусных деталей и др.

Специализированные наладочные приспособления (СНП) применяют для базирования и закрепления заготовок, близких по конструктивно-технологическим признакам и требующих для их обработки выполнения однотипных операций и специальных наладок.

|

Рис. 1. Классификация приспособлений

Специальные приспособления (СП) используют для выполнения определенной операции и при обработке конкретной детали. Такие приспособления называются одноцелевыми. Их применяют в крупносерийном и массовом производстве.

По степени механизации и автоматизации приспособления подразделяют на ручные, механизированные, полуавтоматические и автоматические.

По функциональному назначению элементы приспособлений делят на установочные, зажимные, силовые приводы, элементы для направления режущего инструмента, вспомогательные механизмы, а также вспомогательные и крепежные детали (рукоятки, сухари, шпонки). Все эти элементы соединяются корпусными деталями.

Приспособления, как правило, состоят из элементов и механизмов (рис. 2).

|

Рис. 2. Структура приспособлений

Установочные элементы предназначены для определения положения обрабатываемой поверхности заготовки относительно режущего инструмента (рис. 3).

Зажимные элементы служат для закрепления обрабатываемой заготовки (рис. 4).

Рис. 3. Установочные элементы приспособлений

Направляющие и координирующие элементы предназначены для придания требуемого направления движению режущего инструмента относительно обрабатываемой поверхности (рис. 5).

Механизированные приводы создают усилия зажима. В некоторых приспособлениях установку и зажим обрабатываемой заготовки выполняют одним механизмом, называемым установочно-зажимным (рис. 6).

Делительные и поворотные элементы обеспечивают точное изменение положения обрабатываемой поверхности заготовки относительно режущего инструмента (рис. 7).

Корпуса приспособлений являются основной частью на которой размещены все элементы приспособлений.

Крепежные изделия служат для соединения отдельных элементов между собой.

Рис. 4. Зажимные элементы приспособлений

Рис. 5. Направляющие и координирующие элементы приспособлений

Рис. 6. Механизированные приводы приспособлений

|

Рис. 7. Делительные и поворотные элементы приспособлений

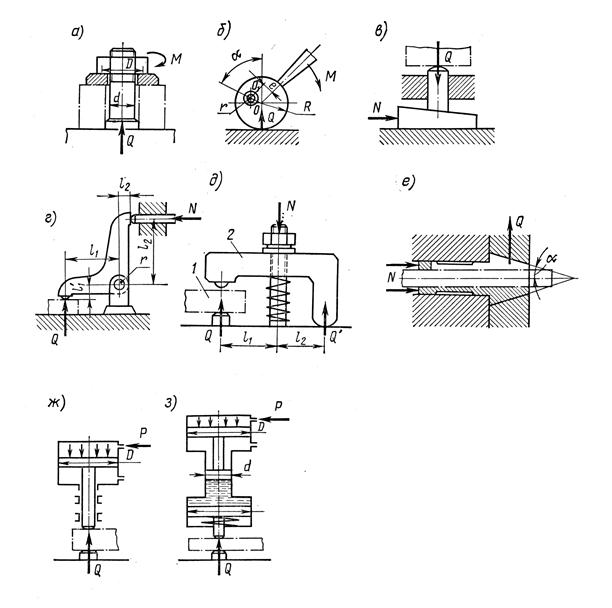

Рис. 8.Схема зажимных элементов приспособлений:

а- винтовое; б – эксцентриковое; в – клиновое; г – рычажное; д – винтовое с прихватом; е – цанговое; ж – пневматическое; з - гидравлическое

Рассмотрим конструктивные схемы наиболее распространенных зажимных элементов и основные расчетные зависимости. Винтовые зажимы (рис. 8, а) применяют в качестве самостоятельного зажимного устройства с ручным закреплением, а также в сочетании с рычажным механизмом. Момент на винте с гайкой (рукоятке) для обеспечения необходимой силы закрепления Q определяют по формуле

,

,

где rСР – средний радиус резьбы; a - угол подъема резьбы; j - приведенный угол трения; f – коэффициент трения; D – диаметр опорной поверхности гайки; d – диаметр резьбы.

Приближенно  .

.

Винтовые зажимы непроизводительны, не обеспечивают постоянство зажимной силы, требуют затраты мускульной силы рабочего. При выборе длины рукоятки захвата для гайки следует учесть, что усилие на рукоятке не должно быть более 150 Н.

Эксцентриковые зажимы (рис. 8, б) быстродействующие, но уступают винтовым в силе зажима. Момент на рукоятке для обеспечения силы закрепления Q определяют по формуле

где r - радиус круга трения цапфы;  где

где  - коэффициент трения в цапфе; е – эксцентриситет эксцентрика.

- коэффициент трения в цапфе; е – эксцентриситет эксцентрика.

На рис. 8, б: R – радиус эксцентрика; O – ось эксцентрика; O1 – ось цапфы.

Стандартные эксцентрики являются самотормозящими.

Клиновые зажимы (рис. 8, в) обычно используют как промежуточное звено в комбинированных зажимных устройствах. Эти зажимы позволяют увеличивать и изменять направление передаваемой силы, они компактны и просты в изготовлении. Необходимую силу N для перемещения клина определяют по формуле

Рычажные зажимы применяют в сочетании с другими элементарными зажимами. Действуя рычагом, можно изменить значение и направление передаваемой силы. На рис. 8, г показан рычажный зажимной элемент. Силу в штоке N в зависимости от необходимой силы зажима при l2>l1 определяют по формуле

где l1 и l2 – плечи прихвата.

Винтовой прихват – сочетание рычага и винтового зажима. На рис. 8, д показан винтовой прихват с рычагом 2 для закрепления заготовки 1. Силу зажима Q определяют по формуле

где N – сила прижима рычага 2 гайкой; Q¢ - реакция силы Q в опоре рычага.

Цанговый зажим (рис. 8, е) относится к группе центрирующе-зажимных элементов. При зажиме заготовок цанговым устройством возможно осевое смещение заготовки. Для обеспечения ее точной установки по длине применяют упоры. Необходимую силу N осевой подачи цанги при отсутствии упора определяют по формуле

где j - угол трения.

Поршневые пневматические устройства бывают двустороннего действия (рис. 8, ж), когда перемещение поршня в обе стороны происходит от сжатого воздуха, и одностороннего действия, когда обратный ход поршня осуществляется под давлением пружины. Диаметр поршня в первом случае определяется по формуле

а во втором случае

где D – диаметр цилиндра; р – давление сжатого воздуха, равное 0,4¸0,6 МПа; h - КПД поршневого цилиндра (h = 0,85¸0,9); РПР – сила на преодоление сопротивления возвратной пружины.

Для приспособлений небольших размеров пневмоцилиндры оказываются слишком громоздкими и вместо них удобнее применять пневмокамеры.

Применение пневматических зажимных устройств по сравнению с ручным зажимом сокращает время на закрепление заготовок в 5...10 раз.

На станках с гидравлическим приводом применяют гидравлические зажимные устройства. По принципу работы они не отличаются от пневматических, но более компактны, поскольку давление масла достигает 6…8 МПа. Однако гидравлические зажимы сложнее в эксплуатации.

Широко применяются пневмогидравлические зажимные устройства, представляющие собой механизм-усилитель. На рис. 8, з показана схема гидравлического усилителя. Сжатый воздух из цеховой сети поступает в пневмоцилиндр диаметром D. Сидящий на одном штоке с поршнем этого цилиндра поршень меньшего диаметра d сжимает масло. На поршень D1 гидроусилителя будет действовать удельное давление, превышающее давление воздуха в пневмосети на значение (D/d)2. Большим преимуществом применения гидроусилителей является отсутствие сложной системы гидропривода.

2014-02-24

2014-02-24 4874

4874