Технические требования к зубчатым колесам

Требования устанавливаются в зависимости от служебного назначения зубчатых передач и в основном определяются степенью точности колес.

Различают два вида передач: силовые и кинематические.

Основные требования к силовым передачам – износостойкость, плавность и бесшумность работы передач. Чем выше окружные скорости колес, тем точнее они должны быть сделаны, так как в противном случае будут большой износ и шум.

Связь степени точности и параметра шероховатости Ra поверхности зуба зубчатого колеса в зависимости от его окружной скорости показана в табл. 1.

Таблица 1

Зависимость степени точности и Ra от окружной скорости

зубчатого колеса

| Окружная скорость, м/с | Степень точности | Ra, мкм |

| До 2,5 | 8/- | (2,5…1,25)/- |

| 2,5…6,0 | 7/8 | (1,25…0,63)/(1,25…0,63) |

| 6,0…16 | 6/7 | (1,25…0,63)/(1,25…0,63) |

| 16…40 | 5…6/6 | (0,63…0,32)/(1,25…0,63) |

| Примечание. В числителе данные для прямозубых колес, в знаменателе – для косозубых. |

Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес (в порядке убывания точности): 1, 2, 3, …, 12.

Для 1, 2-й степеней допуски стандартом не предусматриваются. Для каждой степени точности предусматривают следующие нормы:

- кинематической точности колеса, определяющие полную погрешность угла поворота зубчатых колес за один оборот;

- плавности работы колес, определяющие составляющую полной погрешности угла поворота зубчатого колеса, многократно повторяющейся за один оборот колеса;

- контакта зубьев, определяющие отклонения относительных размеров пятна контакта сопряженных зубьев в передаче.

Независимо от степени точности колес установлены нормы бокового зазора (виды сопряжений зубчатых колес). Существуют шесть видов сопряжений зубчатых колес в передаче, которые в порядке убывания гарантированного бокового зазора обозначаются буквами A, B, C, D, E, H, и восемь видов допуска на боковой зазор: x, y, z, a, b, c, d, h.

В соответствии со стандартом, точность зубчатых колес может быть определена как комплексными, так и дифференцированными показателями.

В технической документации точность изготовления зубчатых колес и передач задают степенью, указывают вид сопряжения по нормам бокового зазора. Например:

8 –7 – 6 – Ва ГОСТ 1643-81 – передача со степенью 8 - по нормам кинематической точности, степенью 7 - по нормам плавности работы, степенью 6 - по нормам контакта зубьев, с видом сопряжения колес В, видом допуска а на боковой зазор.

7 – С ГОСТ 1643-81 – передача со степенью точности 7 по всем трем нормам, с видом сопряжения колес С и соответствием между видами сопряжения и допуска на боковой зазор.

Точность зубчатых колес и передач нормируют различными показателями, выбор которых зависит от требуемой точности, размера, особенностей производства и др. факторов.

В тракторах применяются зубчатые колеса 6…8 степени точности, в легковых автомобилях – 5…8, в грузовых – 7…9, в сельскохозяйственных машинах – 8…11, в редукторах общего назначения – 6…8.

Принцип построения системы допусков зубчатых конических червячных цилиндрических передач аналогичен принципу построения системы для цилиндрических передач.

Непосредственный контроль зубчатых колес и передач по всем показателям установленного комплекса не является обязательным, если изготовитель гарантирует выполнение соответствующих требований стандарта существующей у него системой контроля точности производства.

Посадочные места зубчатых колес изготовляются с полем допуска Н 7 и шероховатостью поверхности Rа = 0,8…0,4 мкм. Посадочные шейки валов зубчатых колес выполняют с полем допуска k 6, jS 6, h 6 и шероховатости поверхности Rа = 0,4…0,2 мкм. Остальные размеры колес задаются по h 8… h 12 и шероховатостью поверхности Rа = 25…12,5 мкм.

Допуск торцового биения или, что то же самое, допуск перпендикулярности ступиц относительно оси отверстия не более 0,03 мм; допуск параллельности торцов ступицы между собой не более 0,03 мм.

В результате термической обработки твердость рабочих поверхностей зубьев цементируемых зубчатых колес должна быть в пределах 45…60 HRC при глубине слоя цементации 1…2 мм. При цианировании твердость 42…53 HRC, глубина слоя должна быть в пределах 0,5…0,8 мм.

Твердость незакаливаемых поверхностей обычно находится в пределах 180…270 НВ.

Расход металла на изготовление зубчатых колес и трудоемкость их изготовления в значительной степени зависят от метода получения заготовок.

Технологический процесс получения заготовки зубчатого колеса должен обеспечить мелкозернистую структуру и наилучшее расположение волокон материала. К основным технологическим процессам получения заготовок зубчатых колес относятся: свободная ковка; штамповка на кривошипных ковочно-штамповочных прессах, горизонтально-ковочных машинах; поперечно-клиновая прокатка; холодная штамповка; горячая высадка на многопозиционных автоматах (рис. 3). Точность заготовок зубчатых колес, полученных свободной ковкой на ковочном молоте, соответствует 16…17 квалитетам, шероховатость поверхности Ra = 100…12,50 мкм.

При серийном производстве зубчатых колес сложной конфигурации и одновенцовых колес поковки получают штамповкой в подкладных штампах с точностью 14…16 квалитетов, припуск на последующую обработку составляет 3…4 мм на сторону. В крупносерийном и массовом производстве заготовки большинства цилиндрических зубчатых колес изготовляют на кривошипных горячештамповочных прессах, многопозиционных горячештамповочных автоматах, горизонтально-ковочных машинах и молотах в закрытых штампах.

Поковки, полученные в закрытых штампах, имеют большую точность (11…14 квалитеты), меньшую шероховатость, меньший припуск, больше приближаются к геометрической форме и размерам детали. Если центральное отверстие поковок имеет диаметр 25 мм и выше, то оно прошивается.

Перед штамповкой заготовки нагревают ТВЧ, в пламенных и индукционных печах.

При нагревании в пламенных печах на заготовках образуется значительная окалина, увеличивающая отходы металла и снижающая срок службы штампов. Нагревание в индукционной печи протекает в 13…15 раз быстрее, чем в пламенной, а при применении нейтральной атмосферы в этом случае обеспечивается отсутствие окалины на заготовках. Для снятия напряжений и улучшения обрабатываемости откованные или отштампованные заготовки независимо от оборудования, на котором они получены, подвергаются термообработке – нормализации или отжигу.

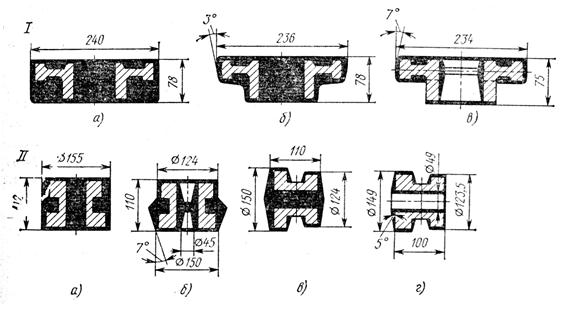

Рис. 3. Схемы изготовления заготовок:

I – одновенцовых колес: а – поковка; б – штамповка в подкладном штампе; в – штамповка в закрепленном штампе; II – двухвенцовых колес: а – поковка; б – штамповка на молоте в торец; в – штамповка на молоте вдоль оси; г – штамповка на горизонтально-ковочной машине

После термообработки заготовки очищают от окалины и контролируют по основным размерам, положению внешних поверхностей относительно центрального отверстия и по твердости.

В последнее время распространяется изготовление заготовок зубчатых колес с предварительным получением зубчатого венца, что позволяет сэкономить материал, снизить трудоемкость механической обработки и улучшить расположение волокон материала.

Предварительное формообразование зубчатого венца осуществляется штамповкой или горячим и холодным накатыванием зубьев. Полученные заготовки для снятия внутренних напряжений и улучшения их обрабатываемости подвергаются термообработке – нормализации и отжигу.

Коэффициент использования материала при изготовлении зубчатых колес составляет 0,40…0,75.

2014-02-24

2014-02-24 7037

7037