Изготовление заготовок литьем. Литьем в автомобилестроении преимущественно изготавливаются корпусные детали (головки, блоки и гильзы цилиндров, картеры различных агрегатов и узлов), ступицы колес, коленчатые и распределительные валы.

Литье заготовок из черных и цветных металлов осуществляется различными способами (табл. 2.1).

Таблица 2.1Характеристикаспособовполучениязаготовоклитьем

| Точность | Шероховатость | |

| Способылитья | (квалитет) | поверхности Ra, мкм |

| В земляные формы: ♦ по деревянным моделям с машинной формовкой ♦ по металлическим моделям с машиннойформовкой В постоянные металлические формы(кокили) Центробежный Поддавлением В оболочковыеформы Повыплавляемыммоделям | 12-14 13-15 11 - 12 | 20-5 20-5 20,0-2,5 40-10 5,00-0,63 10,0-2,5 10,0-2,5 |

Литьем в земляные формы с машинной формовкой по металлическим или деревянным моделям отливают заготовки из серого, ковкого и модифицированного чугуна, стали, цветных металлов и сплавов.

Формы для заливки жидким металлом создаются в специальной формовочной смеси с помощью моделей будущих отливок и элементов литниковой системы (рис. 2.1). Основными компонентами формовочных и стержневых смесей являются кварцевый или циркониевый песок, глина, 1,5-3,0 % дополнительных связующих(сульфитно-спиртовая барда, битум, канифоль, жидкое стекло, термореактивные смолы). На современных поточно-механизированных и автоматизированных линиях засыпка формовочной смеси в верхнюю и нижнюю опоки и ее уплотнение осуществляются параллельно. Затем модель извлекается из формы, устанавливаются литейные стержни, происходит сборка формы и заливка ее металлом.

Основным показателем технологических возможностей литья в земляные формы является минимальная толщина стенки заготовки, которая для серого чугуна составляет 5 мм, ковкого - 7 мм, для стали - 7 мм, для бронзы - 3 мм.

Этот способ литья не обеспечивает высокой точности размеров и формы заготовки, но позволяет получать детали сложной формы при относительно невысокой стоимости литых заготовок.

Рис. 2.1. Заливка металла в опочную форму: 1 - подопечная плита; 2 - нижняя опока; 3 - стержень; 4 - верхняя опока; 5 - заливочный ковш; 6 - литниковая система;7 - верхняяполуформа; 8 -скобы для скрепления опок; 9 - нижняя полуформа

С целью повышения производительности изготовления отливок датской фирмой «DISA» разработаны технология и оборудование для безопочной формовки.

Литье в постоянные металлические разъемные (рис. 2.2) формы (кокили) происходит следующим образом. Перед заливкой металла на рабочую поверхность наносят пульверизатором разделительный слой (огнеупорную краску), а затем кокиль подогревают до температуры 200-400 °С. Способ эффективен прилитье заготовок сложной конфигурации, так как за счет уменьшения припусков сокращается объем последующей механической обработки. Производительность способа в 2-3 раза выше по сравнению с литьем в земляные формы.

Рис. 2.2. Конструкции кокилей: а -с вертикальным разъемом; б - с горизонтальным разъемом; - гнездо для заливки металла; 2 - литниковая система

Литье в кокиль чаще выполняется из цветных сплавов и реже из чугуна и стали. Высокаятемператураихплавлениявызываетинтенсивноеизнашиваниекокиля.

При центробежном литье металл заливают во вращающуюся форму (рис. 2.3). Формирование отливок осуществляется под действием возникающих при вращении центробежных сил до полного затвердевания металла.

|

Рис. 2.3. Центробежное литье:

1 -центробежная изложница; 2 - расплавленный металл

Таким способом получают заготовки, имеющие форму тел вращения с внутренними цилиндрическими поверхностями (гильзы цилиндров, втулки). Отливки имеют более высокую плотность металла по наружной поверхности и более точный ее профиль. Применение этого способа позволяет снизить расход металла из-за меньшей материалоемкости литниковых систем и уменьшить массу заготовки до 40 %, вследствие чего снижаются трудоемкость и себестоимость последующей механической обработки. Возможно также получение комбинированных заготовок.

Литье заготовок под давлением - наиболее производительный способ получения литых заготовок, при котором жидкий металл подается в пресс-форму под давлением 100 МПа. Этапы технологического процесса литья заготовок под давлением с холодной камерой прессования приведены на рис. 2.4.

Рис. 2.4. Схема литья под давлением

В прессовальную камеру 1 подают расплавленный металл (I этап), который под действием поршня 2 заполняет полость металлической пресс-формы (II этап). После затвердевания металла извлекается стержень 4 и раскрывается пресс-форма (III этап), из которой выталкивателем 3 удаляется отливка (IV этап).

Литье под давлением применяют для изготовления заготовок из цветных сплавов со сложными тонкими стенками (блоков цилиндров легковых автомобилей, корпусов масляных насосов). Прочность деталей, полученных литьем под давлением, на 20-30 % выше, чем в земляные формы, производительность - 200-400 отливок в час. Заготовки имеют незначительные припуски на механическую обработку.

Особенности литья в оболочковые формы, которые изготавливаются из песчано-смоляной смеси, состоящей из 90-95 % кварцевого песка и 5-10 % термореактивной фенолоформальдегидной смолы, следующие. При помещении металлической полумодели, подогретой до температуры 150-200°С, в формовочную смесь образуется корка (оболочка) толщиной 5-15 мм. Для отверждения корки модель помещают в лечь при температуре 300-350 °С. Затем модель извлекают и получают две полуформы, при соединении которых образуется оболочковая форма. Форму изготавливают из двух или более частей.

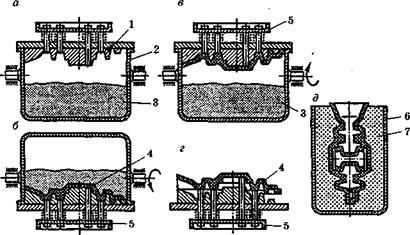

На рис. 2.5 приведен один из вариантов технологического процесса изготовления оболочковой формы. Нагретая модель 1 (рис. 2.5, а) помещается в бункер 2, в котором находится формовочная смесь 3. После поворота модельной плиты с бункером на 180° формовочная смесь насыпается на нее и выдерживается на нагретой модельной плите до образования оболочки (рис. 2.5, б). Затемплитавозвращается в исходноеположение(рис. 2.5, в), а полученная оболочка прокаливается в печи. Образованная таким образом твердая оболочка 4 снимается с модели специальным выталкивателем 5 (рис. 2.5, г). Заливка металла может осуществляться в форму, составленную из двух оболочек, при расположении формы как в горизонтальном, так и в вертикальном положении. В последнем случае для предохранения формы от преждевременного разрушения ее помещают в опоку 6 и засыпают чугунной дробью 7 (рис. 2.5, 5). Выбивка отливок из формы происходит на специальных вибрационных установках.

Рис. 2.5. Технология изготовления оболочковой формы

Стоимость оболочкового литья в 2 раза выше по сравнению с литьем в земляные формы, но объем механической обработки на 30-50 % меньше, а расход формовочных материалов в 10 раз ниже. Процесс литья в оболочковые формы легко автоматизируется, что значительно улучшает условия труда. Способ применяется для получения отливок сложных деталей (чугунных коленчатых и распределительных валов двигателей).

Последовательность процесса литья по выплавляемым моделям приведена на рис. 2.6.

Рис. 2.6. Изготовление формы при литье по выплавляемым моделям

Формовочнаясмесьизлегкоплавкихматериалов (температура плавления 50-70 °С), состоящая из воска, стеарина, а также других материалов (парафин, синтетический церезин, буроугольный воск), подается под давлением в пресс-форму 2 (рис. 2.6, а). После затвердевания состава полученную модель извлекают из пресс-формы и собирают в блоки 3 (рис. 2.6, б). Блок моделей покрывают жаропрочным слоем 4 при многократном окунании в специальную смесь, состоящую из маршаллита и связующего состава (жидкого стекла или этилсиликата) (рис. 2.6, в). После чего блок моделей обсыпают в несколько слоев мелким кварцевым песком 5 (рис. 2.6, г) и просушивают на воздухе или в парах аммиака 6 (рис. 2.6, д). Затем выплавляют состав из полученной оболочковой формы и производят формовку ее в опоке путем засыпки кварцевым песком 5 (рис. 2.6, е) с последующим прокаливанием в печи 7 при температуре 850-950 °С (рис. 2.6, ж). Готовую форму 8 заливают жидким металлом (рис. 2.6, з). После охлаждения отливки извлекают из формы, очищают и отделяют от литниковой системы.

Описанный способ позволяет получать заготовки сложной формы высокой точности (11-й, 12-й квалитеты) с шероховатостью поверхности Rа = 10,0-2,5 мкм (шлицевые валики, зубчатые колеса, крыльчатки насосов и др.). Способ применяется для получения заготовок из высоколегированных сталей и труднообрабатываемых сплавов;

Для повышения точности и качества отливок в НИИТавтопроме разработан усовершенствованный метод литья заготовок по выплавляемым моделям с бестигельной плавкой и заливкой форм в вакууме. Сущность процесса заключается в том, что мерная цилиндрическая заготовка заданного химического состава и размеров помещается в керамическую форму непосредственно перед установкой на одну из рабочих позиций, после чего происходит ее Индукционная плавка с последующей заливкой расплава в рабочую часть формы. Установка обеспечивает полную автоматизацию процесса плавки и заливки форм в. вакууме, что обеспечивает повышение производительности в 2-3 раза и увеличение выхода годных отливок (в 2,0-2,5 раза).

Изготовление заготовок пластическим деформированием металла. В автомобильной промышленности применяются различные способы получения заготовок методом пластического деформирования металла (табл. 2.2).

Таблица 2.2. Характеристика способов получения заготовок пластическим деформированием металла

| Способыпластическогодеформирования | Точность, квалитет | Шероховатость поверхности Да, мкм |

| Свободная ковка Ковка с подкладными штампами Штамповка на молотах и прессах Объемная штамповка на горизонтально-ковочных машинах Вальцовка на ковочных вальцах Холодная высадка на автоматах Поперечно-винтовая прокатка Радиальное обжатие на ротационно-ковочных машинах Штамповка выдавливанием | 17 и ниже 14-17 13-14 (безоблойная 9-11) 13-14 14-15 10-12 14-15 10-11 9-11 | До 80 80-20 80-20 80-20 5,0-1,25 40-10 до 0,4 80-20 |

Свободная ковка осуществляется с подогревом углеродистых сталей до температуры 1100-1250°С. Полученные заготовки имеют большие припуски на обработку резанием, точность их низкая, а дефектный слой весьма значительный.

Заготовка, выполненная свободной ковкой, может быть улучшена по форме и размерам путем обжатия ее на подкладном штампе. Применение подкладных штампов целесообразно при размере партии 50-200 заготовок.

Горячая объемная штамповка осуществляется на молотах или штамповочных прессах с открытыми и закрытыми штампами при подогреве металла до температуры пластического деформирования. Однако штамповка на молотах нерациональна, так как окончательная форма заготовок получается за несколько ударов, что вызывает смещение верхнего штампа относительно нижнего и увеличение припуска на обработку резанием.

Наибольшее распространение в автомобильной промышленности получила объемная штамповка на кривошипных горяче-штамповочных прессах. Штамповка на них требует точного расчета объема металла, необходимого для изготовления отдельных заготовок.

Горячая штамповка широко применяется для изготовления заготовок стальных коленчатых и распределительных валов, поворотных цапф, зубчатых колес коробок передач и задних мостов, крестовин карданного вала и дифференциала, шатунов и других деталей.

При штамповке на горизонтально-ковочных машинах (ГКМ) конструктивные формы заготовок должны допускать разделение штампов на три части с двумя перпендикулярными плоскостями разъема х-х и у - у. Схема штамповки на FКМ приведена на рис. 2.7. Материал подается на расчетную длину, после чего подвижная часть матрицы 2 смыкается с ее неподвижной частью 1. Затем пуансон 3, перемещаясь в горизонтальной плоскости, ударяет по выступающей части заготовки до заполнения матрицы металлом по всему контуру. Стойкостьштамповсоставляет 10-20 тыс.заготовок.

Способ является высокопроизводительным при изготовлении Заготовок, имеющих форму тел вращения.

Рис.2.7. Схема штамповки на горизонтально-ковочной машине

Вальцовкой на ковочных вальцах называется процесс обработки давлением, при котором деформирование заготовки происходит во вращающихся секторах - штампах, расположенных на валиках (рис. 2.8). Валики вращаются синхронно и при замыкании образуют профиль заготовки (рис. 2.8, б). Вальцовка применяется для предварительного или окончательного обжатия заготовок из прутка или полосы (шатуны, ключи, вилки, рычаги).

Рис. 2.8.Схема вальцовки на ковочных вальцах:

а - исходное положение; б - вальцовка

Процесс вальцовки длится 4-5 с, поэтому после вальцовки можно выполнять последующую штамповку без дополнительного подогрева.

Такое сочетание вальцовки и штамповки повышает производительность, снижает расход металла на 10-15 % и обеспечивает более благоприятное расположение волокон металла, чем при штамповке на молотах и прессах.

Холодная объемная штамповка применяется в основном для получения заготовок крепежных деталей и других мелких деталей (толкателей, клапанов) на специальных холодно-высадочных прессах-автоматах (производительность до 400 шт./мин).

Широкое распространение получила электровысадка, обеспечивающая 11-й, 12-й квалитеты точности, экономию металла (в 2 раза) и меньшую трудоемкость (в 5 раз) по сравнению с механической обработкой.

Холодная листовая штамповка состоит из формоизменяющих операций, посредством которых плоская заготовка превращается в пространственную деталь заданной формы и размеров (гибка, отбортовка, вытяжка). Область применения - изготовление деталей кузова, дисков колес, поддонов картера, колпаков, крышек и др. Пробивкой отверстий и вырубкой по замкнутому контуру изготавливают плоские детали типа шайб, рычагов, крышек, прокладок. Исходным материалом служат малоуглеродистая сталь, алюминиевые и магниевые сплавы, неметаллические материалы (кожа, картон, резина).

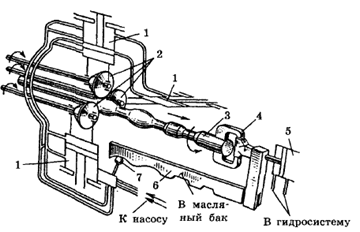

Сущность формирования заготовки при поперечно-винтовой прокатке заключается в обжатии ее тремя вращающимися валками 2, имеющими радиальное перемещение с помощью поршневых гидроприводов 1, движениями которых управляет щуп 7, скользящий по копиру 6 (рис. 2.9).

Рис.2.9. Схема поперечно-винтовой прокатки

Осевое перемещение обрабатываемой заготовки 3 относительно валков осуществляется механической рукой 4 и поршневым гидроприводом 5. Заготовку предварительно подогревают высокочастотным индуктором, расположенным перед обрабатывающими валками. Способ обеспечивает высокую точность заготовок и экономию металла до 20-30 %. Заготовки имеют более высокие механические свойства за счет выгодного расположения волокон металла.

Поперечно-винтовая прокатка применяется для изготовления заготовок с поверхностями тел вращения (многоступенчатых валиков, полуосей и других подобных деталей).

Схема радиального обжатия заготовки на ротационно-ковочных машинах приведена на рис. 2.10. В головке шпинделя 3 ротационной машины имеется паз, в котором размещены два ползуна 4, свободно перемещающиеся в радиальном направлении (рис. 2.10, а). На внутренних торцах ползунов установлен штамп 5, а на внешних торцах - упорные ролики 6. В пазах обоймы 1 свободно расположены ролики 2. При вращении шпинделя (или обоймы) ролики 6, набегая на ролики 2, будут перемещать ползуны к оси головки на смыкание штампа 5.

Удары половинами штампа по поверхности заготовки происходят с интервалом 0,7с.

Способ применяется для изготовления точных заготовок изпрутка или трубы (ступенчатые валики, оси и другие детали) спредварительным подогревом или в холодном состоянии, обеспечивает получение заготовок с высокой точностью и высоким коэффициентом использования металла (0,85-0,95).

Рис. 2.10.Радиальное обжатие на ротационно-ковочных машинах:

а - поперечное сечение головки; б - схема получения заготовки

При штамповке холодным выдавливанием металл течет в отверстие матрицы или в зазор между пуансоном и матрицей, в результате чего обеспечивается получение заготовок сложной формы из цветных металлов, сплавов или мягкой стали.

Существуют три вида холодного выдавливания: прямое, обратное и комбинированное (рис. 2.11).

При получении заготовок холодным выдавливанием обеспечиваются незначительные припуски на обработку, а коэффициент использования металла составляет 0,90-0,98.

а б в

Рис. 2.11. Схемы холодного выдавливания:

а - прямое; б - обратное; в -комбинированное;

1 - пуансон; 2 - матрица; 3. - заготовка; 4 - неподвижный пуансон

Получение заготовок другими способами. Сортовой металл (прокат) применяют при изготовлении гладких и ступенчатых валов с небольшим перепадом диаметров ступеней, крепежных деталей и деталей фасонного профиля.

Исходными материалами служат горячекатаные и холоднотянутые прутки, полоса, лист, труба, проволока, специальный прокат из стали, цветных металлов и их сплавов. При получении заготовок из стального калиброванного прутка 7-9-го квалитетов точности не требуется механическая обработка по наружному диаметру (или только финишная обработка). Поэтому при изготовлении заготовок из проката сокращается расход металла и объем механической обработки, которая ограничивается сверлением отверстий, снятием фасок и другими нетрудоемкими операциями.

Применение синтетических материалов позволяет изготавливать заготовки сложной формы с точными размерами и хорошим качеством поверхностей, требующих лишь незначительной механической обработки.

Материалами для изготовления заготовок служат текстолит, капрон, волокнит и др. Заготовки получают прессованием или литьем под давлением. Из текстолита изготавливают зубчатые колеса распределительных валов, из капрона - подшипники скольжения, втулки, шайбы; из волокнита - подшипники скольжения, крыльчатки водяного насоса. Благодаря разнообразию способов получения детали из пластмасс можно изготавливать комбинированными (на металлическом основании).

Применение синтетических материалов обусловливается их малой плотностью, антикоррозионными, антифрикционными, тепло- и электроизоляционными свойствами. Замена металлов синтетическими материалами в условиях крупносерийного и массового производства снижает себестоимость деталей из черных металлов в 1,5-3,5 раза, а из цветных металлов и сплавов - в 5-10 раз.

Метод порошковой металлургии заключается в прессовании смеси порошков (железомедных, медно-графитовых и др.) под давлением 100-600 МПа и последующем их спекании при температуре ниже точки плавления основного компонента. Точность заготовок, полученных методом порошковой металлургии, соответствует 12-му, 13-му квалитетам, расход материалов значительно сокращается (иногда требуется лишь финишная обработка).

Материалами для получения заготовок служат порошки алюминия, бронзы, конструкционной, легированной, быстрорежущей, коррозионно-стойкой сталей и твердых сплавов.

Метод порошковой металлургии дает возможность изготавливать заготовки с заданными физико-механическими свойствами из тугоплавких металлов и сплавов, из сочетаний металлов и неметаллов (медь-графит; железо-пластмасса), получать пористые детали. Для деталей, работающих в условиях трения, заготовки рекомендуется изготавливать с пористостью 8-10 % с последующейпропиткоймаслом.

2018-01-08

2018-01-08 1084

1084