Для обработки корпусных деталей в основном применяют многоцелевые станки фрезерно-расточной группы с ЧПУ типа обрабатывающего центра (ОЦ). Такое оборудование имеет автоматизированную загрузку и разгрузку заготовок, снабжено один или двумя инструментальными магазинами. Данное оборудование должно легко встраиваться в ГПС и гарантировать возможность его работы со средствами автоматизации, вспомогательных процессов и возможность получения информации, необходимой для управления производственным процессом.

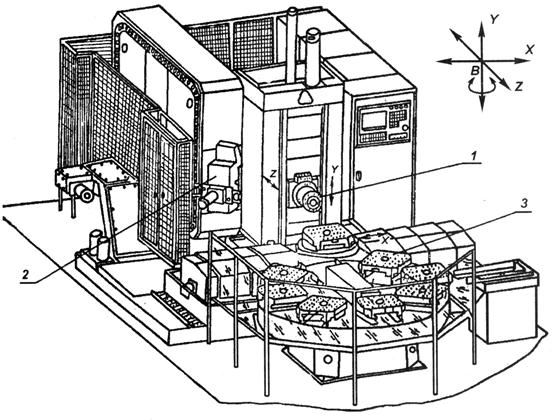

На рис. 3 представлен гибкий производственный модуль модели ИС 500 ПМ1Ф4-01, предназначенный для обработки корпусных деталей из чугуна, стали, алюминиевых и магниевых сплавов в диапазоне размеров от 50х50х50 мм до 700х700х700 мм. Станок снабжен шпиндельной бабкой 1 с серводвигателем, позволяющим бесступенчатое изменение частоты вращения шпинделя. Шпиндель имеет возможность перемещаться в трех взаимно перпендикулярных направлениях X, Y, Z.

Рис. 3. Гибкий производственный модуль

Цепной инструментальный магазин 2 расположен на своем фундаменте. Манипулятор смены инструмента установлен на корпусе магазина. Предусмотрена установка многошпиндельных угловых головок с переменным кодированием инструмента. Имеются две модификации магазина: на 64 и 100 инструментов. Это позволяет производить обработку плоских поверхностей, гладких и резьбовых отверстий, а также обточку у корпусных деталей торцов, цилиндрических выступов, выточек, наружных канавок.

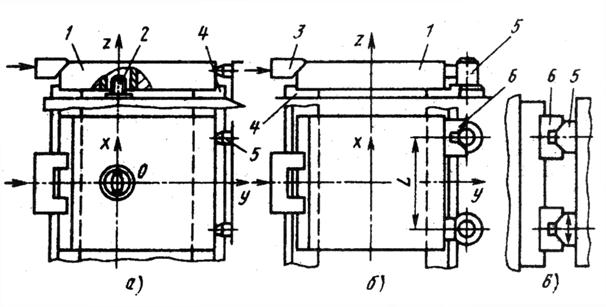

Обрабатываемые детали устанавливаются на палеты (спутники) 3. Схемы установки спутников на столе станка представлены на рис. 4.

Рис. 4. Схемы установки спутников:

а – на две плоскости и отверстие; б – на две плоскости и призму; в – на две призмы; 1 – спутник; 2 – фиксатор; 3 прижим; 4 – направляющие планки;

5 – установочные элементы; 6 – призмы

ГПМ ИС 500 ПМ1Ф4-01 (Глобус-центр) позволяет осуществлять фрезерование сложных профилей с использованием линейной и круговой интерполяции. Оснащение ГПМ данных моделей шлифовальной головкой диаметром до 150 мм значительно расширяет их технологические возможности, так как позволяет выполнять финишные операции.

В настоящее время Ивановский завод тяжелого машиностроения разработал новую гамму высокопроизводительных прецизионных станков ИС 630 (Супер-центр) с четырьмя одновременно управляемыми осями, предназначенных для обработки особо сложных корпусных деталей и позволяющих повысить производительность обработки в три раза по сравнению с обычными обрабатывающими центрами.

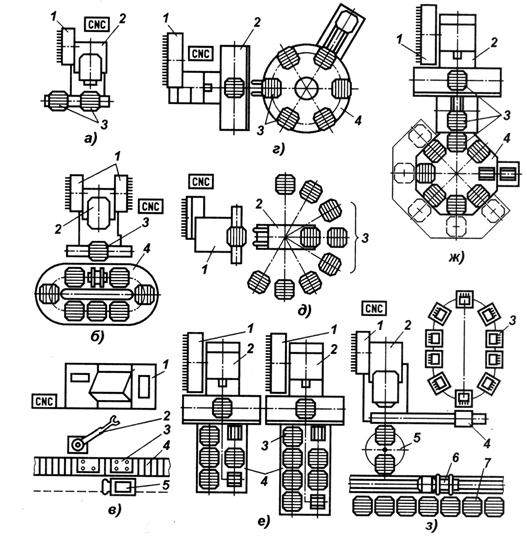

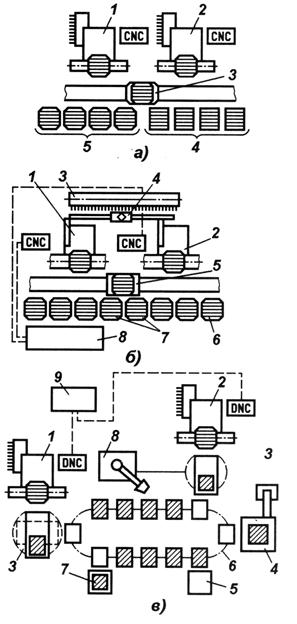

Рис. 5. Схемы гибких производственных модулей:

а – с двумя челночными рабочими столами; 1 – магазин с инструментами; 2 – ОЦ; 3 – рабочий стол; б – с автоматизированным загрузочным устройством; 1 – магазины с инструментами; 2 – ОЦ; 3 – стол станка; 4 - автоматизированное загрузочное устройство (шаговый конвейер-накопитель палет); в – ОЦ 1 с промышленным роботом 2; кассета с заготовками; 4 – конвейер-накопитель; 5 – робокар; г – с круговым транспортным накопителем; 1 - магазин с инструментами; 2 – ОЦ; 3 – палеты; 4 – накопитель; д – со стендовым накопителем веерного типа; 1 – ОЦ; 2 – поворотный стол перегружатель; 3 – накопитель; е – с наращиваемым линейным накопителем; 1 - магазин с инструментом; 2 – ОЦ; 3 – палеты; 4 – накопитель; ж – со стендовым наращиваемым накопителем веерного типа; 1 – магазин с инструментом; 2 – ОЦ; 3 – палеты; 4 – накопитель; з – с автоматизированными системами смены инструмента из магазина 1 в шпиндельные головки из накопителя 3; 2 –ОЦ; 4 – перегружатель головок; 5 – поворотный стол станка; 6 – рельсовая тележка-загружатель заготовок; 7 – стенд-накопитель палет с заготовками

На рис. 5 представлены различные схемы гибких производственных модулей. Такие ГПМ могут применяться как для обработки отдельных деталей, так и для групповой обработки. Эффективность применения ГПМ будет определяться годовыми затратами на изготовление деталей, зависящими от годовой программы выпуска N.

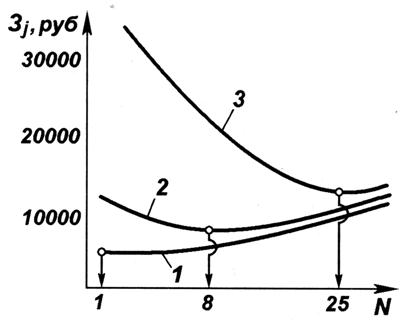

На рис. 6 представлены зависимости годовых приведенных затрат на групповую обработку десяти корпусных деталей с различной степенью концентрации переходов обработки.

Рис. 6. Зависимость годовых приведенных затрат на обработку группы деталей от степени концентрации переходов на станках и

суммарной программы выпуска:

1 – N = 50000; 2 – N = 130000; 3 – N = 475000

Как видно из графика, с увеличением годовой программы годовые затраты возрастают. Первый вариант характеризуется применением одношпиндельных обрабатывающих центров (ОЦ) простой компоновки. Второй вариант предусматривает обработку на многошпиндельном ОЦ с применением сменных многошпиндельных инструментальных коробок или на многопозиционных агрегатных станках. Наивыгоднейший третий вариант предусматривает обработку данных деталей на гибкой станочной линии, состоящей из двух многопозиционных переналаживаемых станков, объединенных единой транспортной системой, автоматизированными устройствами смены палет и инструментов, автоматизированной системой управления, позволяющей осуществлять автоматизированный переход на изготовление новых изделий при помощи ЭВМ. Такие станочные линии, состоящие из двух станков типа ОЦ, образуют гибкие автоматизированные участки (ГАУ), схемы которых представлены на рис. 7.

Рис. 7. Схемы гибких автоматизированных участков:

а – с единым автоматизированным загрузочным устройством для смены палет; 1, 2 – ОЦ; 3 – рельсовая тележка-перегружатель палет; 4, 5 – стенды с палетами, закрепленными за каждым станков; б – с единым автоматизированным перегрузочным устройством смены палет и инструмента; 1, 2 – ОЦ; 3 – накопитель инструмента; 4 – промышленный робот смены инструмента; 5 – рельсовая тележка-перегружатель палет; 6 – палеты для любого станка участка; 7 – позиции загрузки-разгрузки палет; 8 – АСУ распределения загрузки; в – с контрольно-измерительной машиной и установкой для мойки деталей; 1, 2 – ОЦ; 3 – стол-перегружатель палет; 4 – установка для удаления стружки и мойки деталей и палет; 5 – контрольно-измерительная машина; 6 – конвейер-накопитель палет; 7 – станция загрузки-разгрузки палет заготовками и деталями; 8 – промышленный робот-кантователь заготовок; 9 – ЭВМ участка

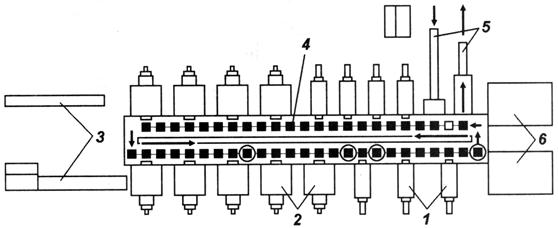

Большой интерес представляют гибкие автоматизированные линии (ГАЛ). На рис. 8 показана гибкая автоматизированная линия для обработки в спутниках 43 различных по конструкции крышек подшипников автомобильных генераторов, имеющих одинаковые поверхности базирования.

Рис. 8. Планировка гибкой автоматизированной линии для обработки 43 типов крышек автомобильных генераторов:

1 – однокоординатные силовые головки с ЧПУ (7 шт.); 2 - трехкоординатные силовые головки с ЧПУ (9 шт.); 3 – автооператоры для автоматической замены инструментов; 4 – спутник с деталями; 5 – станция установки заготовок и снятия готовых деталей; 6 – магазины с 80 заменяемыми инструментами

Время переналадки данной линии на обработку другого типа крышки, изготовленной из алюминиевого сплава, составляет 6…10 мин, цикл обработки деталей в среднем составляет 6 с, при непрерывной работе линия обеспечивает обработку 600 деталей в час. Инструменты заменяют два портальных робота. Каждый из них доставляет из магазина в зону обработки необходимый инструмент и устанавливает его на силовой головке по заданной программе управления ГАЛ.

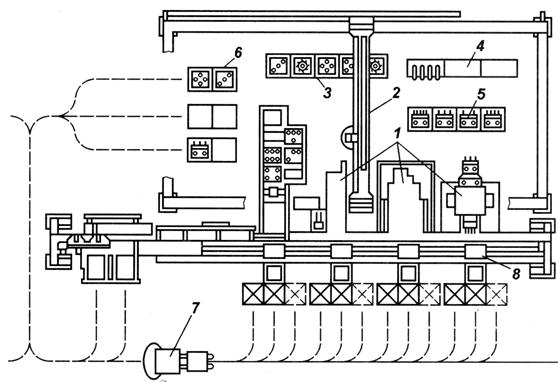

Особый интерес представляют многофункциональные ГАЛ с комбинированной (переменной) структурой (рис. 9). Используемые модули и обладающая высокими возможностями управляющая система позволяют достигнуть оптимальной гибкости применительно к таким специфическим требованиям, как число заготовок, обрабатываемых в единицу времени, различный объем партий заготовок и различное время цикла обработки. В каждом случае используются наиболее рациональная структура технологического процесса и методы обработки деталей. На одном уровне использования ГАЛ работает как гибкая станочная линия с рабочим тактом поточной линии. Этот уровень используется для обработки большой партии изделий с коротким циклом обработки. Система работает в этом случае как обычная автоматическая линия. На другом уровне ГАЛ работает в гибком режиме загрузки модулей, используемых как отдельные станки. Этот уровень используется, когда обрабатывают мелкие партии заготовок и необходимо более продолжительное время для их обработки. В этом случае гибкие модули работают автономно и при неисправности одного из модулей другие могут продолжать работу. Линия состоит из трех ГПМ 1, моечной машины и автоматической трехкоординатной измерительной позиции. Портальный робот 2. оснащенный тремя руками с захватами и автоматическим устройством смены захватов, предназначен для транспортировки заготовок 3, палет 4 и инструментальных головок 5 на станцию загрузки 6. Со станции загрузки индуктивная робототележка 7 перемещает их на станцию загрузки 8 ГПМ.

Рис. 9. Планировка гибкой автоматической линии

с переменной структурой

Управление гибкой системой осуществляется следующим образом. Внутри линии все функции управления, как-то: транспортировка палет и заготовок, работа портального робота и смена захватов, работа склада заготовок, их транспортировка – выполняются системой управления высшего уровня с программой, хранящейся в памяти. Кроме того, робототележка также получает команды от системы управления и дает подтверждения об их выполнении. Система управления включает функции выбора, которые определяют, какие заготовки, когда и где будут обрабатываться, дает сигнал о пуске ГПМ, начале обработки. По окончании обработки ГПМ запрашивает новые данные. На экране центрального пульта управления системы можно вызвать следующую информацию: загруженность накопительных позиций, сигнализацию неисправностей, данные о станках, программу автоматического режима работы транспортных устройств.

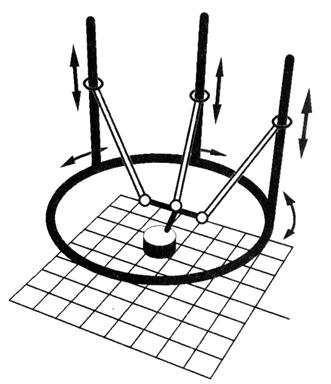

Для обработки сложных корпусных деталей таких, как блоки цилиндров, картеры КПП, корпусов компрессоров, корпусов газотурбинных двигателей особенно эффективно применение станков второго поколения: трипоидов и гексапоидов.

Особенностью таких станков является то, что они снабжены тремя (трипоид) и шестью (гексапоид) шарнирно соединенными телескопическими штангами со встроенными линейно-измерительными системами. Шпиндель-мотор с инструментом устанавливается на телескопические штанги. Таким образом, станки позволяют одновременно обрабатывать несколько поверхностей. Кроме того, станки снабжены инструментальными магазинами. Смена инструментов производится автоматически.

У трипоида (рис. 10) стол станка неподвижен, а телескопические штанги со шпинделями-моторами концентрично перемещаются по круговой траектории относительно стола с закрепленной на нем заготовкой. Такая компоновка позволяет обеспечивать наклон шпинделей вплоть до получения горизонтального положения и осуществлять обработку с управлением по пяти осям координат.

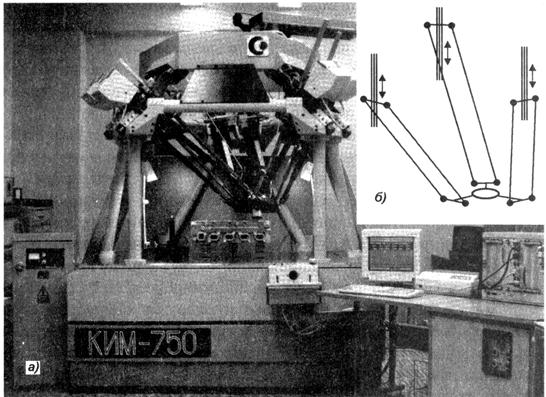

Общий вид гексапоида представлен на рис. 11, а. Шестистержневая система удерживает в рабочем пространстве платформу с инструментами, перемещая их одновременно и согласовано по шести степеням свободы (шесть координат относительно осей X, Y, Z с поворотом вокруг каждой оси). На платформе все шесть стержней связаны посредством безлюфтовых шарниров. Кинематическая схема станка представлена на рис. 11, б. Опорой каждого стержня служит силовая рама с фрикционно-безлюфтовым приводом. Перемещение каждого стержня отслеживается лазерными интерферометрами с дискретностью 1 мкм. Данные передаются в компьютер, который в реальном режиме управляет приводом. Работа штоков на сжатие и растяжение обеспечивает высокую жесткость при обработке изделий.

Постоянная база в виде точечных шарниров, использование лазерной интерферометрической системы, выполнение измерений от конструкторских и технологических баз обеспечивает высокоточную обработку деталей. Точность позиционирования шпиндельмоторов относительно обрабатываемых поверхностей по осям Х, Y, Z – 0,005 мм, а кругового – от 3…7 °.

Рис. 10. Кинематическая схема трипоида

Рис. 11. Общий вид (а) и кинематическая схема (б) гексапоида

2014-02-24

2014-02-24 2775

2775