Современное автоматизированное оборудование особенно эффективно используют в массовом и крупносерийном производстве, оно также создает предпосылки для внедрения гибкой технологии и в условиях мелкосерийного производства, особенно при изготовлении сложных корпусных деталей, которые имеют разнообразные взаимосвязанные поверхности, обрабатываемые с различной точностью и требующие применения различных методов обработки. Примером может служить гибкая производственная система на базе многоцелевых станков, предназначенная для обработки корпусных деталей БелАЗ, разработанная НИИТавтопромом совместно с МГТУ «МАМИ».

По традиционной технологии такие детали обрабатывали (и пока продолжают обрабатывать) на многоцелевых станках типа DXH-350 и МСС 60-АЗО, работающих автономно, что ведет к большим потерям времени на переналадку оборудования при частой смене объектов производства, его простои по организационным причинам, увеличение объемов незавершенного производства. Такого рода потери снизить можно, если многоцелевые станки оснастить транспортными устройствами, пристаночными накопителями заготовок, системой автоматической смены спутников.

Основное условие реализации перспективной технологии в ГПС - выбор оптимального варианта технологического процесса под отобранную номенклатуру деталей. Он должен иметь общность технологического маршрута или набор технологических деталеопераций, обеспечивающих обработку любой детали; единство технологических баз; оптимальную загрузку оборудования и минимальные потери на переналадку при переходе с одной детали (группы деталей) на другую. ГПС для групповой обработки корпусных деталей необходимо разрабатывать в несколько этапов. На первом этапе следует проанализировать номенклатуру деталей, обрабатываемых в цехе, и сгруппировать их. Критерий отбора – классификационные признаки, позволяющие обрабатывать эти детали в ГПС (их технологичность). В свою очередь, критериями технологичности деталей с точки зрения реализации групповой технологии в конкретных производственных условиях для деталей группы должны быть приняты размеры базовых поверхностей и одинаковость схемы установки; унификация размеров обрабатываемых поверхностей; возможность применения унифицированной технологической оснастки и технологические возможности оборудования; общность применяемых при выполнении каждой деталеоперации методов обработки и инструмента, наладки оборудования для всех деталей, входящих в данную деталеоперацию; возможность разработки единой управляющей программы для станков с ЧПУ. Все это позволяет сократить многообразие обрабатываемых поверхностей, количество режущих инструментов, унифицировать ряд деталеопераций.

На втором этапе детали необходимо кодировать по конструктивно-технологическим признакам, разделить их на группы и разработать групповые технологические процессы.

При выделении групп корпусных деталей для обработки на многоцелевых станках необходима некоторая специфическая информация – о признаках, наиболее существенно влияющих на группирование обрабатываемых деталей, построение процесса обработки и выбор технологических возможностей оборудования.

Таких признаков в общем случае шесть: число обрабатываемых сторон, основных (классных) отверстий, крепежных и гладких неосновных отверстий, сторон их размещения, наличие специальных поверхностей (наружных цилиндрических, фасонных и расположенных под определенным углом), годовая программа выпуска деталей.

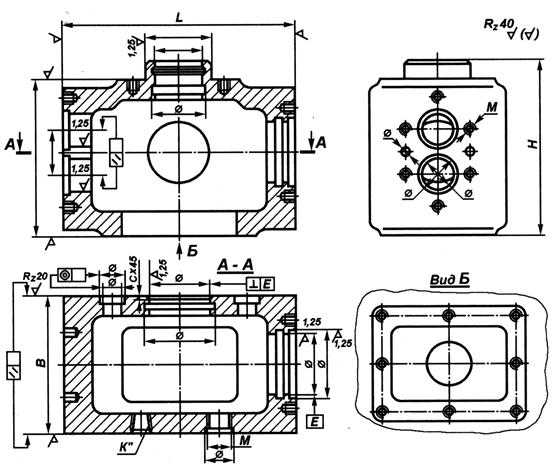

С учетом кода классификационных групп деталей основных признаков и шести предлагаемых признаков была разработана МГТУ «МАМИ» совместно с НИИТавтопромом структура кода, позволяющая объективно, с учетом технологических возможностей оборудования, применяемого в гибких переналаживаемых системах, решать задачу группирования деталей. Коды деталей являются исходной информацией для группирования и помощью ЭВМ. Выявление деталей с подобными признаками позволяет не только объединить их в группы, но и определить деталь-представитель каждой группы, которая включает основные конструктивно-технологические параметры всей группы (рис. 12).

Выделение деталей-представителей дает возможность разрабатывать групповые технологические процессы их полного изготовления в ГПС. При этом все детали, входящие в группу, имеют общий маршрут обработки, каждая операция построена по принципу групповой технологии. Однако могут быть разновидности построения деталеопераций, когда отдельные детали «пропускают» часть операций по маршруту или отдельные операции являются общими для нескольких групп деталей. При этом не исключается и возможность выполнения индивидуальных (выносных) операций.

На третьем этапе формируют состав и производственно-технологическую структуру ГПС, то есть определяют оптимальный по технологическим возможностям комплект оборудования и его типаж, выбирают наиболее целесообразный уровень автоматизации производственного процесса, средства и системы оснащения ГПС.

Рис. 12. Деталь-представитель группы

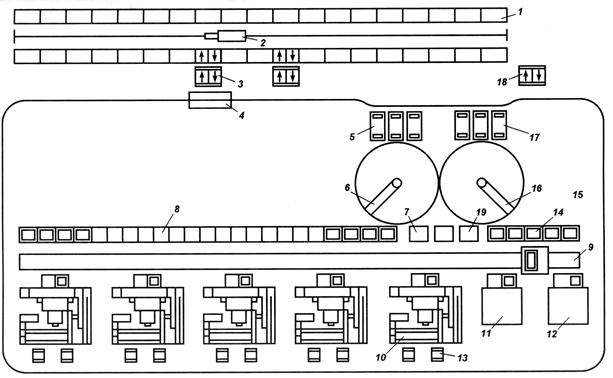

На основании всей этой предварительной работы была сформирована производственно-технологическая структура комплекса для обработки сложных корпусных деталей. Комплекс состоит (рис. 13) из автоматизированного склада 1, откуда заготовки с помощью штабелера 2 грузоподъемностью 0,5 т подаются на двухсекционный промежуточный накопитель 3. Отсюда они перемещаются робототележкой 4 на односекционный накопитель 5. Затем манипулятор 6 подает заготовки на станции загрузки 7, к приставочному накопителю 8 и к ленточному транспортеру 9, который и подает их на позиции обработки, где установлено пять станков 10 типа ОЦ ИС 500ПМ1Ф4М с ЧПУ, моечная машина 11 и контрольное оборудование 12. Инструмент в магазины станков автоматически подается с пристаночных накопителей 13, обработанные детали поступают на транспортер 14 и станцию загрузки 19. Затем манипулятор 16 перемещает их на односекционный накопитель готовых деталей 17, откуда они подаются на промежуточный накопитель 18 и на склад готовых деталей.

Работой станков и транспортными системами управляет ЭВМ, размещенная в специальном помещении.

Рис. 13. Структура комплекса для обработки корпусных деталей

Эффективность исполь0зования ГПС определяется рядом критериев. Для гибкого производства особый интерес представляют критерии, позволяющие оценивать совокупные затрата на переналадку оборудования и незавершенное производство.

Первые определяются по трудоемкости переналадок на партию заготовок, заработной плате наладчика, годовой программе выпуска деталей и размеру партии их выпуска. Вторые рассчитываются с учетом как цикловых заделов (детали и заготовки, находящиеся на рабочих позициях, транспортерах, пунктах контроля), так и складских заделов (заготовки и детали, находящиеся на складе и ожидающие обработки или сборки). Затраты на переналадку оборудования и затраты в незавершенном производстве зависят прежде всего от размера партии запуска.

Основным критерием выбора оптимальной партии запуска следует считать минимум суммарных затрат на переналадку оборудования и в незавершенном производстве. Причем анализ показывает, что для конкретных деталей этот минимум соответствует 5…40 деталям в партии.

Размер партии деталей влияет также на длительность производственного цикла, а число партий в группе – на последовательность запуска деталей в обработку и выпуска их на сборку.

Для рассматриваемой ГПС данная задача решалась применительно к таким корпусным деталям, как тройник Маслопровода, корпус обратных клапанов, корпус распределителя, корпус редуктора и т.п. Сам процесс решения задачи состоял в переходе от множества всех возможных перестановок к более мелким подмножествам и вычислении для них нижней границы времени на перемещение спутника между станками.

Гибкие производственные системы с управлением от ЭВМ следует рассматривать как первый этап на пути создания комплексно-автоматизированных производств, а в перспективе автоматизированных заводов, работающих и в ночное время, по безлюдной технологии.

Вопросы для самоконтроля:

Лекция 15

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ РАБОЧИХ ОРГАНОВ И ТРАНСМИССИЙ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН

1. Характеристика деталей.

2. Изготовление зубьев и штифтов.

3. Изготовление дисков.

4. Изготовление лемехов, отвалов, полевых досок плугов и лап культиваторов.

5. Изготовление сегментов и вкладышей режущих аппаратов.

6. Изготовление семяпроводов.

7. Изготовление звеньев цепей.

8. Изготовление звездочек.

9. Изготовление шнеков.

10. Изготовление коленчатых осей и валов.

11. Изготовление крестовин.

12. Изготовление пружин и рессор.

2014-02-24

2014-02-24 2202

2202