| Метод | Краткое описание метода | Преимущества | Недостатки |

| 1.Метод гистограмм | Статистическая обработка данных производственного травматизма | Позволяет рассчитать распределения вероятностей, математического ожидания, дисперсий исследуемых показателей и т.д. Большая прогнозирующая способность | Данный метод направлен на выявление общих закономерностей возникновения травматизма и на разработку общих путей по борьбе с ним и не используется для создания конкретных рекомендаций по предупреждению отдельных несчастных случаев |

Продолжение Таблицы 2.1

| Метод | Краткое описание метода | Преимущества | Недостатки |

| 2. Регрессионный и корреляционный анализ факторов производственного травматизма | Позволяет установить взаимозависимость между Отдельными характеристиками. влияющими на производственный травматизм. Большая прогнозирующая способность | Большая часть факторов производственного травматизма является качественными характеристиками, интерпретация их с учетом этого возможна лишь по статистике, которая получена для количественных факторов. Результативность статистических методов в значительной мере зависит от полноты и объективности собранных данных, что при анализе данных обеспечивается не всегда | |

| 3. Моделирование несчастных случаев и их закономерностей | Моделирование заключается в воспроизведении в натурном эксперименте ситуации, которая имела место в реальном несчастном случае и в изучении поведения.людей в такой ситуации | При воспроизведении условий и факторов несчастного случая в натуре обнаруживаются дополнительные детали, которые иногда совершенно по-новому представляют происшествие. Способность к прогнозированию | В большинстве случаев довольно трудно представить в виде единой ситуации все условия и факторы, в которых находился и действовал пострадавший |

| Meтод | Краткое описание метода | Преимущества | Недостатки |

| 3 | |||

| 4. Метод моделирования несчастного случая. Основанный на описании этого события с помощью абстрактных символов | На основании анализа математических, графических моделей поведения, моделей безопасности можно осуществлять выбор факторов, их значений и сочетаний, при которых можно достичь наибольшей безопасности труда Большая прогностическая способность | ||

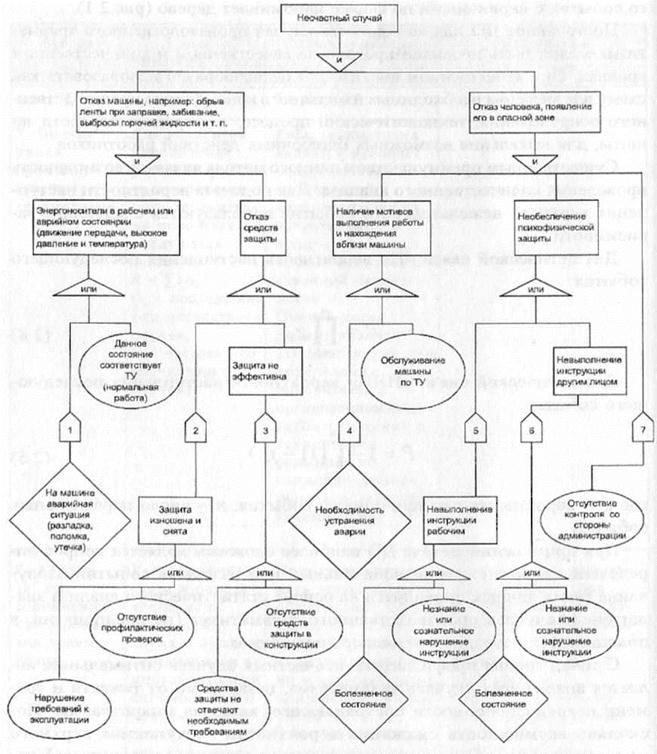

| 5. Метод «дерева отказов» | «Дерево отказов» строится начиная с верхнего события, представляющего собой нежелательный отказ в случае производственного травматизма и продолжается вниз до первоначального базисного события или событий. которые могут при определенных обстоятельствах и взаимосвязи привести к нсжелатель- ному верхнему событию. Взаимосвязь событий устанавливает- ся с помощью логических ворот «и», «или» и др. Подсчитываете я вероятность наступления верхнего нежелательного события | Возможность проведения как качественного, так и количественного анализа производственного травматизма. Однажды построенное «дерево отказов» может быть использовано как схема для внесения необходимых изменений в рассматриваемый процесс. | Основная трудность состоит в определении вероятности базисных событий. Получение этих данных возможно только на основе статистического анализа или экспертных оценок |

Продолжение Таблицы 2.1

| Метод | Краткое описание метода | Преимущества | Недостатки |

| 6. Метод экспертных оценок | Интуитивно-логический анализ проблемы, проводимый экспертами. При заполнении опросной анкеты эксперты присваивают исследуемым факторам определенные баллы, в результате Проведения статистической обработки которых Определяется значимость каждого фактора | Возможность всестороннего изучения сложных процессов, в которых непосредственное измерение с помощью объективных методов затруднено или нецелесообразно | Суждения экспертов базируются на их опыте и интуиции, а не на результатах расчетов Необходимость привлечения большого числа компетентных в данной проблеме специалистов |

Окончание Таблицы 2.1

| Метод | Краткое описание метода | Преимущества | Недостатки |

| 7. Оценка риска производственного травматизма | Для вариантов упрощенных расчетов риска производственного травматизма используется следующая формула: R = Σshi (s - последствия i-ro несчастного случая; ht — частота i-ro несчастного случая) | Риск травматизма является наиболее общим из всех показателей, характеризующих качественные и количественные признаки производственной безопасности. Оценка риска служит количественной мерой при определении приоритетов в организационных. технологических и технических решениях по снижению уровня производственного травматизма. | |

| 8. Анализ таблиц сопряженности признаков травматизма | Установление связи и определение меры связи между двумя и более переменными в многофакторной ситуации путем использования линейно- логарифмических моделей, X2- критерия. мер связи Крамера. Чупрова и др. | Позволяет установить зависимости и оценить меру связи между двумя и более не только количественными, но и качественными признаками травма- тизма. Таблицы сопряжен- ности просты как в смысле построения, так и представления | Возможно возникнове- ние трудностей при интерпретации резуль- татов таблиц сопряжен- ности с использованием большого числа переменных. Отсутствует хорошо продуманная система подходов для анализа политомических (многоуровневых) факторов |

что событие на выходе произойдет при условии совершения хотя бы одного события на входе. Схема связей верхнего нежелательного события с первичными по форме напоминает дерево (рис.2.1).

Построенное ДО дтя конкретного случая производственного травматизма может быть проанализировано на качественном и количественном уровнях При качественном анализе ДО целесообразно использовать как схему для внесения необходимьгх изменений в конструкцию производственного оборудования, технологический процесс, в устройство средств защиты, для выявления возможных ошибочных действий работников.

Существенным преимуществом данного метода является возможность проведения количественного анализа. Для подсчета вероятности наступления верхнего нежелательного события используются следующие зависимости.

Для логической связи «И» вероятность наступления последующего события:

(2.4)

(2.4)

Для логической связи «ИЛИ» вероятность наступления последующего события:

(2.5)

(2.5)

где g — вероятность /-го причинного события; п - число параллельных событий.

При применении метода ДО наиболее сложным является вопрос определения вероятности первоначальных или базисных событий. Получение таких данных проводится на основе статистического анализа аналогичных случаев производственного травматизма (на предприятии, в объединении, отрасли) или экспертных оценок.

С точки зрения профилактики несчастных случаев оптимальным является анализ всех случаев травматизма, независимо от тяжести и времени нетрудоспособности пострадавшего, включая микротравмы. Поскольку возможность снижения вероятности наступления верхнего нежелательного события существует при уменьшении вероятностей наступления базисных событий, то основной задачей профилактики производственного травматизма является планирование и проведение мероприятий по снижению вероятностей наступления таких первоначальных событий, которые имели наибольшие

значения.

Рис. 2.1. Дерево отказов системы «человек - машина - среда»

2014-02-09

2014-02-09 2790

2790