8.1. Рабочий процесс вакуумно-плазменного синтеза многослойных покрытий

В настоящее время научные достижения позволяют на принципиально новых основах конструировать поверхность и приповерхностный слой. Сюда относятся и возможности синтезировать (производить) тонкие слои, называемые покрытиями.

По критерию существа процессов формирования все методы получения покрытий на рабочих поверхностях можно разделить на три основные группы.

К первой группе относят химико-термические методы (ХТМ) образования покрытий, основанные на твердофазовом, жидкостном или газофазовом насыщении поверхностей изделия (ТСVD – Termo-cemical vapor desposition).

Во вторую группу входят методы комплексного формирования покрытий, когда оно образуется в результате химических реакций между парогазовыми смесями и термодиффузионных реакций между конденсатом и материалом изделия (СVD – Сеmical vapor desposition).

К третьей группе могут быть отнесены вакуумно-плазменные методы физического осаждения покрытий, получившие название в мировой практике PVD (Phisical vapor desposition). При этом процессы PVD обычно включают вакуумное распыление или испарение тугоплавкого металла, его частичную или полную ионизацию, подачу реакционного газа, химические и плазмохимические реакции, конденсацию покрытия на рабочих поверхностях изделий.

Вакуумно-плазменные методы универсальны по возможности синтеза широкой гаммы монослойных, многослойных и композиционных покрытий на базе нитридных, карбидных, карбонитридных, оксидных, боридных и других соединений тугоплавких металлов IV—VI групп Периодической системы элементов. При помощи этих методов можно осаждать качественные покрытия при низких температурах подложки.

Ионно-плазменные технологии синтеза покрытий получили заметное распространение в мировой практике производства из-за своей универсальности, возможности синтеза покрытий различного состава и конструкции в широком температурном диапазоне (100 - 1000°С). Толщина каждого из слоев таких покрытий может достигать всего несколько нанометров, поэтому при низкой дефектности слоев возможна реализация «теоретической» прочности материала и получение покрытий, обеспечивающих максимальное повышение эффективности и надежности изделий.

Ионно-плазменные процессы позволяют, управляя энергией ионов, осуществлять десорбцию, миграцию поверхностных атомов и химические реакции, распыление и имплантацию, соответственно производить очистку, синтезировать покрытие или модифицировать свойства поверхностного слоя изделия

Наиболее эффективные области синтезируемых покрытий определяются их уникальными свойствами: износостойкостью, коррозионной стойкостью, оптическими, триботехническими и декоративными.

Наиболее эффективные области синтезируемых покрытий определяются их функциональными свойствами:

• износостойкостью,

• коррозионной стойкостью,

• оптическими,

• триботехническими

• декоративными.

Коррозионностойкость покрытий важна для изделий медицинской техники (зубные протезы, хирургические и др. инструменты, имплантанты), оборудования пищевой, химической, нефтяной и газовой промышленности.

Оптические свойства покрытий улучшают характеристики световых и тепловых фильтров, архитектурных стекол в домостроительстве, стекол всех видов транспорта, медицинской и светозащитной оптики.

Триботехнические свойства покрытий повышают работоспособность деталей узлов трения, инструмента и инструментальной оснастки.

Декоративные качества улучшают тонкие износостойкие пленки различных цветов на стеклянной, керамической, фаянсовой и хрустальной посуде и др. изделиях из этих материалов. Широко применяется нанесение износостойких покрытий на элементы столовых приборов (ложки, ножи, вилки), на корпуса часов, на браслеты, бижутерию, фурнитуру и другие изделия из полированной нержавеющей стали или других металлов, предварительно прошедших блестящее хромирование или никелирование

Вакуумпо-плазмепная технология является малоэиергоемкой и экологически чистой. Установки и технология отличаются высокой степенью универсальности.

8.2. Ионное (катодное) распыление

Метод заключается в распылении бомбардировкой ионами газоразрядной плазмы мишени из наносимого материала и последующем осаждении распыленных частиц на поверхности изделий. Ионные распылительные системы классифицируют по количеству электродов (диодные, триодные, тетродные), виду используемого напряжения (постоянное, переменное, высокочастотное), способу возбуждения плазмы (с самовозбуждением, с дополнительным разрядом, с автономными ионными источниками), наличию или отсутствию потенциала на подложке (со смещением и без).

В наиболее простом случае система распыления состоит из двух электродов, помещенных в вакуумную камеру. Напыляемый материал располагают на катоде. На другом электроде (или отдельно) устанавливают подложку, например, инструменты. Вакуумную систему откачивают до вакуума (0,005 Па) и наполняют рабочим газом, в качестве которого чаще всего используют аргон до давления порядка 0,5 Па. Затем на электрод с инструментами подают отрицательный потенциал и бомбардировкой ионами аргона производят их очистку. При этом происходит распыление органических и неорганических загрязнений поверхности. После очистки потенциал прикладывают к мишени и распыляют ее. Распыляемые частицы эжектируются через плазму разряда, осаждаются на инструментах и образуют покрытие.

К недостаткам катодного распыления относят низкий КПД — большая часть энергии рассеивается на мишени, а также недостаточную степень ионизации наносимых частиц — примерно 1 %.

Магнетронные распылительные системы (МРС) являются усовершенствованным вариантом диодных систем распыления, способных повысить скорость осаждения при одновременном снижении радиационного воздействия электронов на подложку.

8.3. Ионно- термическое нанесение покрытий

Стремление увеличить скорость нанесения покрытий до характерной для термического напыления, с одной стороны, и обеспечить высокую адгезию покрытий, характерную для осажденных с помощью ионного распыления, с другой, привело к созданию различных ионно-термических систем. Одна из схем такого напыления следующая: при испарении различными методами, материал ионизируется в плазме разряда, осуществленного в среде инертного газа, и ускоряется по направлению к деталям, к которым прикладывается отрицательный потенциал.

Применение ионно-термического метода значительно расширяет технологические возможности систем вакуумного синтеза покрытий в направлении управления параметрами наносимого на подложку материала.

Применение этого метода позволяет получать эффективные износостойкие покрытия на твердосплавных неперетачиваемых пластинах для режущего инструмента, но значительно менее эффективно для быстрорежущих инструментов, у которых допустимая температура нагрева при очистке не должна превышать температуры отпуска 540-560 °С.

8.4. Синтез покрытий из плазмы электродугового разряда с горячим катодом

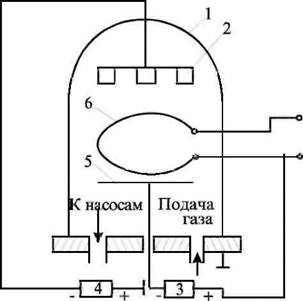

Система синтеза из плазмы разряда с горячим катодом показана на рис. 10.5. Кольцевой катод 6 при нагреве эмитирует на распыляемый металл 5, к которому приложен положительный потенциал, мощный несфокусированный электронный поток и расплавляет металл. Далее осуществляется разряд в парах наносимого материала. Для повышения адгезии покрытия к деталям может прикладываться отрицательней потенциал, ускоряющий ионизированную часть парового потока по направлению к деталям. При подаче в камеру реакционного газа, в качестве которого чаще всего используют азот или кислород, образуются на деталях нитриды, окислы и другие соединения. Недостатком системы остается сравнительно небольшой процент ионизированных частиц в общем потоке материала, поступающего к детали, что сказывается на адгезионных характеристиках покрытия и условиях протекания реакции синтеза соединений.

|

Рис. 8.1. Схема напыления из плазмы разряда с горячим катодом: 1 — вакуумная камера; 2 обрабатываемые детали; 3 — источник питания для подачи положительного потенциала на катод; 4 — источник питания для подачи отрицательного потенциала на подложку; 5 — напыляемый материал; 6 — кольцевой катод

Подобная система получила распространение для нанесения износостойких покрытий на металлорежущий инструмент как метод реактивного электронно-лучевого плазменного осаждения покрытий из пароплазменной фазы в вакууме (метод РЭП).

8.5. Синтез покрытий из плазмы электродугового разряда с

холодным катодом

Эффективными и относительно простыми являются устройства, основанные на процессах испарения генерируемого материала катодным пятном вакуумной дуги — сильноточным низковольтным разрядом, развивающимся исключительно в парах материала электродов с интегрально холодным катодом.

Важной особенностью данного метода является возможность проведения эффективной ионной очистки поверхности изделия путем интенсивной бомбардировки ее ускоренными ионами распыленного вещества, что создает условия для высокой адгезии покрытия к подложке. При высоком потенциале подложки (I кВ и выше) ускоренными ионами распыляется не только осаждающийся металл, но и частично её поверхностный слой. Так осуществляется ионное травление подложки, обеспечивающее очистку поверхности. Одновременно ускоренные ионы внедряются в подложку и насыщают тонкий приповерхностный слой. Глубина проникновения ионов в этом случае оказывается достаточной для обеспечения надежной адгезии покрытия.

8.6. Синтез многослойных ионно-плазменных покрытий в одновакуумном цикле

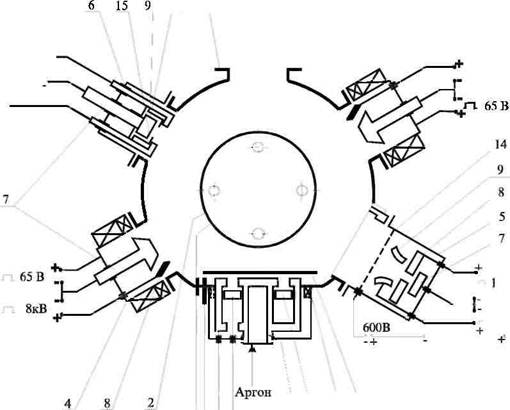

Рис. 8.2 Схема рабочей камеры синтеза многослойных покрытий:

1 - камера; 2 - устройство для размещения деталей и передачи движения в вакууме; 3 — источник ионов для ионной очистки; 4 - испаритель; 5 — источник ионной имплантации («Диана»);6 — магнетроннъгй источник распыления; 7 - катод; 8 - поджигающий электрод; 9 - анод; 10 - стабилизирующая катушка; 11 - фокусирующая катушка; 12 - постоянные магниты; 13 - заслонка; 14 — сетка; 15 - катод-мишень

Синтез многослойных покрытий можно реализовать в установках, работающих по принципу одновакуумного цикла (рис.8.6.1). Модульное построение установки дает возможность проведения нескольких видов обработки поверхностей деталей и инструмента, в том числе многослойного синтеза ионно-плазменных покрытий с применением КИБ, магнетронного распыления и ионной имплантации в одновакуумном цикле.

8.7. Основные сведения о конструкциях электродуговых источников плазмы

|

В электродуговом испарителе металл испаряется с поверхности катода благодаря высокой концентрации энергии в катодном пятне электрической дуги. Для нормальной работы испарителя необходимо ограничить область перемещения катодного пятна по поверхности катода.

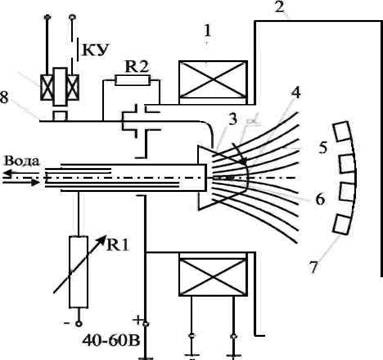

Рис. 8.3 Схема электродугового испарителя металлов с магнитным удержанием катодного пятна:

1 - соленоид; 2- вакуумная камера-анод; 3 — нерабочая поверхность катода; 4 - рабочая поверхность катода; 5 — магнитные силовые линии; 6 — конический катод; 7 — подложка; 8 — поджигающий электрод; 9 — электромагнит поджигающего устройства; R I - балластное сопротивление; R2 — сопротивление, ограничивающее ток поджега; КУ — кнопка управления поджигающим устройством

Принципиальным решением в конструкции испарителя стало применение магнитного поля для удержания катодного пятна в разрешенной зоне (рабочей поверхности катода).

Электродуговые испарители (рис.8.3) представляют собой двухступенчатые системы, в которых генерация рабочего вещества и его предионизация осуществляются катодным пятном вакуумной дуги в первой ступени, а доионизация и ускорение ионов, а также активация реакционного газа, позволяющая интенсифицировать процесс синтеза сложных соединений - во второй ступени, в основе которой лежит разряд в скрещенных электрическом и магнитных полях.

8.8. Ионно-плазменные технологии синтеза покрытий режущих инструментов

В настоящее время промышленность большинства экономически развитых стран мира все в большем количестве использует инструменты из быстрорежущей стали, твердых сплавов, керметов и режущей керамики с функциональными покрытиями (износостойкими, упрочняющими, фрикционными и т. д.), синтезируемые методами физического осаждения покрытий в вакууме (PVD). Отличие оборудования, использующего физические методы синтеза покрытий, состоит в различиях способов испарения вещества в вакууме, от которых сильно зависит степень ионизации пароионного потока, а также некоторых конструктивных особенностях оборудования.

Независимо от принципа работы установок механизм образования покрытия примерно таков.

Атомы вещества, покинувшие поверхность испарителя, направляются к подложке со скоростью порядка сотен тысяч метров в секунду. При столкновении с подложкой атом передает ей часть энергии, доля которой тем меньше, чем выше температура подложки. Обладая некоторым избытком энергии, атом вещества некоторое время перемещается по поверхности подложки, теряя постепенно энергию и стремясь к тепловому равновесию с подложкой, т. е. переходит в адсорбированное состояние.

При встрече атомов образуются атомные группы, более устойчивые к повторному испарению, так как кинетическая энергия атомов частично переходит в потенциальную энергию связи. Зародышем будущей пленки такая группа может стать, если ее размер превышает некоторый критический, при котором вероятность конденсаций (окончательного закрепления на подложке) превышает вероятность распада группы на атомы.

Дальнейший рост зародышей происходит за счет присоединения к ним вновь адсорбированных атомов, а также за счет непосредственного осаждения атомов на поверхность зародыша. Разрастаясь, отдельные островки-зародыши сливаются, постепенно образуя сплошную пленку. На завершающем этапе, когда сформирована сплошная пленка, ее рост носит относительно однородный характер.

Тепловыми условиями осаждения и формирования износостойкого покрытия можно управлять следующими способами:

• изменением величины напряжения на подложке и силы тока в цепи испарителя;

• кратковременным подключением высокого напряжения;

|

• подогревом (охлаждением) при помощи дополнительных источников тепла (охлаждения);

•

|

применением технологической оснастки для крепления инструмента с низкой (высокой) теплоемкостью.

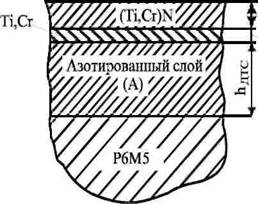

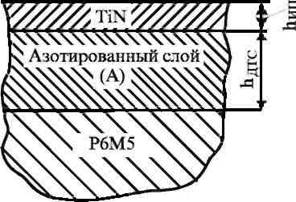

Рис. 8.4 Варианты износостойких комплексов, принятых для исследований режущих свойств инструмента

8.9. Перспективы развития

С помощью покрытий разрешается противоречие между высокой твердостью и вязкостью, свойственное инструментальным материалам, Создаются предпосылки для реализации процессов сухого резания, т. к. покрытия обладают не только высокой износостойкостью, но и низкой теплопроводностью, т.е. могут выступать своеобразным тепловым барьером.

Сравнение достигнутых стойкостей при сверлении быстрорежущими сверлами при критерии износа по уголку h=0,5 мм показывает, что каждое нанесенное покрытие в данных условиях резания приводит к повышению стойкости минимум на 70% по сравнению с инструментами без покрытия

1. Назовите основные группы методов получения покрытий и модификации поверхностного слоя.

2. Каков спектр функциональных назначений покрытий

3. Каков механизм образования покрытия?

4. Каковы предпосылки повышения работоспособности режущего инструмента нанесением покрытий?

5. Каковы тенденции развития технологии синтеза покрытий?

Лекция 8 (10)

2014-02-24

2014-02-24 907

907