10.1. Технологическое оснащение

Рабочие процессы, связанные с механической обработкой, базируются на чрезвычайно высокой точности характеристик перемещений станка и геометрии инструмента. Субмикрометрическая или нанометрическая точность перемещений станка и геометрии инструмента являются здесь обязательными условиями. Металлорежущие станки, все технологическое оборудование и измерительная аппаратура включаются в единую систему управления замкнутым циклом, что в совокупности обеспечивает достижение требуемой точности, скорости и управления циклом позиционирования в системе инструмент- заготовка.

10.2. Средства контроля поверхностей и поверхностного слоя

В традиционных технологиях в большей мере используются измерительные инструменты, приборы и устройства, позволяющие контролировать макро- и микрогеометрические характеристики поверхности. Задача формирования функциональных свойств изделия породила необходимость расширения арсенала средств измерения и контроля и привела к использованию физических методов исследований:

• спектральный, рентгеновский и микрорентгеновский анализ,

• растровая и просвечивающая электронная микроскопия,

• методы определения остаточных микро- и макронапряжений,

• растровая и сканирующая туннельная микроскопия,

• атомная микроскопия.

Принципиальным достижением является возможность получения одинакового увеличения в горизонтальном и вертикальном направлениях и разрешающей способности в манометрической и субнанометрической области (туннельные и атомные микроскопы, нанометрический контактный измерительный инструмент).

Сегодня в распоряжении технологов, научных работников может быть достаточно средств, для всесторонней оценки характеристик изделий на трех уровнях:

• макроскопическом, когда глубина проверяемого поверхностного слоя составляет 100-1000 мкм;

• микроскопическом, когда глубина проверяемого поверхностного слоя составляет диапазон от нескольких сот нанометров до нескольких микрометров;

• нанометрический, когда этот слой не превышает нескольких атомных слоев.

Для оценки топографии поверхности, ее структуры и шероховатости применяют оптическую микроскопию (ОМ), электронную микроскопию (ЭМ), атомно-силовую микроскопию (АСМ), туннельную электронную микроскопию (ТЭМ).

Кристаллографию поверхностных слоев деталей после изготовления оценивают с помощью гамма-лучевой и энергетической фотонной спектроскопии. Традиционная широко применяемая гамма спектроскопия дает представление о структуре кристаллографических тел и их напряженном состоянии. Для оценки точности размера и ориентации отдельного поверхностного кристаллита эффективными являются методы электронной обратно-рассеиватощей дифракции.

Химическую природу элементов у поверхности получают микрозондированием, позволяющим обследовать объем до одного кубического микрометра. Различные методы спектроскопии, основанные на бомбардировании фотонами или электронами, идентифицируют природу поглощающих слоев у поверхности.

Степень геометрических, физико-химических и кристаллографических изменений в поверхностном слое в процессе изготовления изделия оценивается целым комплексом методов, дополняющих друг друга:

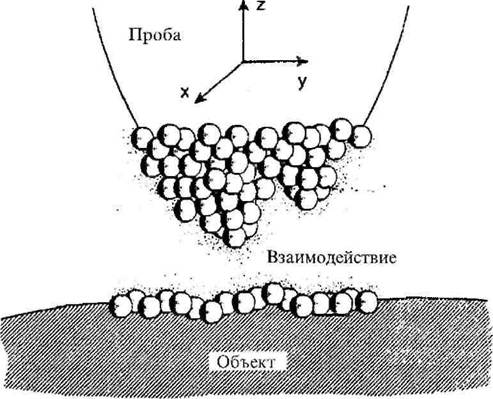

Метод атомной силовой микроскопии (АСМ) базируется на изменении сил взаимодействия частиц, соизмеримых с атомом. Эти силы, воздействуя на наконечник, перемещающийся вдоль поверхности, вынуждают изгибаться консоль, на которой наконечник закреплен (рис. 13.6.).

Метод сканирующей туннельной микроскопии предназначен для изображения поверхности с атомным разрешением. Сканирующая туннельная микроскопия является воистинно поверхностно чувствительным методом. поскольку базируется на эффекте туннельного тока, являющегося мерой взаимодействия (сложения) электроволновых полей электропроводных зонда и образца в самом промежутке, их разделяющем. Получаемые изображения зависят и от используемого напряжения (разности приложенных потенциалов) между зондом и образцом. Сканируя поверхность, зонд вынужден совершать перемещения по оси 2 для сохранения величины туннельного тока постоянной (рис. 13.8).

Рис. 10.1. Схема метода локальных проб

Вопросы для самостоятельного контроля

1. Дайте характеристику станочному оборудованию в связи с достигаемой точностью обработки.

2. Дайте характеристику средств позиционирования инструмента и заготовки.

3. Дайте характеристику режущему инструменту в связи с достигаемой точностью обработки.

4. Дайте общую характеристику средствам и методам контроля трех уровней геометрии обработанной поверхности.

Лекция 10 (10)

2014-02-24

2014-02-24 566

566