Быструю смену поставляемых на рынок изделий, существенно превосходящих по функциональным, эстетическим, экологическим свойствам (качеству) предыдущие, нельзя обеспечить только за счет производительности и добиться конкурентоспособности за счет только стоимости.

Сегодня на передний план выходит применение новейших технологий, способных существенно сократить время разработки, освоения и производства нового изделия. Время рассматривается как стратегическое оружие в конкурентной борьбе, как эквивалент финансов, качества, производительности. Секрет успеха перемещается от стоимости, основанной на времени, к стратегиям, основанным па новых технологиях, т.к. именно новые технологии, новые рабочие процессы, прежде всего интегрированные, позволяют не жертвовать ни стоимостью, ни качеством при завоевании рынка и быстром реагировании на его все новые требования.

Время создания продукта (ВСП) - промежуток времени между возникновением идеи и внедрением продукта на рынок, существенно влияет на конкурентоспособность предприятия.

Анализ цикла создания продукта (ЦСП) показывает, что во всех его фазах — от возникновения идеи продукта вплоть до его внедрения на рынок — необходим прототип. Для промышленных товаров широкого потребления ЦСП может быть разделен на 6 фаз.

В фазе предразвития многократно прорабатываются, прежде всего, дизайн моделей и геометрические прототипы, которые в общем случае, производятся в одном экземпляре. Дизайн моделей должен быть точным только по размерам, а удовлетворение других свойств второстепенно. Так как функциональные требования в этой фазе имеют второстепенное значение, производятся такие модели многократно из разнообразных материалов моделирования. Используются такие модели для изучения дизайна и эргономики, а также для первых анализов маркетинга.

В противоположность первой группе геометрические прототипы, уже обладающие эстетическими свойствами, должны удовлетворять более высоким требованиям относительно размеров и точности формы, а также допусков размеров и допусков формы. Функциональные свойства пока также имеют второстепенное значение. Типичная область применения этого способа - производственное планирование изготовления,, перепроверка производства и сборки,, а также грубое планирование изготовления и сборки, где прототипы необходимы как средство коммуникации.

В фазе создания функционального образца изготавливают от 2 до 5 прототипов с целью проверить идею изделия по принципу работы и по принципу функционирования и, следовательно, оптимизировать. Основной вопрос на этом этапе создания состоит в том, что анализируются функции отдельных компонентов изделия и его составных частей.

В следующей фазе создания изготавливаются технические прототипы в больших количествах экземпляров (в зависимости от конкретных условий — от 3 до 20), которые по возможности должны быть тождественны конечной продукции в части используемого материала и установленной технологии. Результаты этой фазы работ используются для оптимизации конструкции.

Внедрение изделия на рынок происходит в предсерийной фазе в зависимости от отрасли в количестве до 500 штук. Отдельные конструктивные элементы производятся из материала серии при помощи более позднего (т.е. позднего по этапу) инструмента и технологии. Предсерия необходима в области планирования изделия, для интенсивного теста его и рынка. В этой фазе происходит разгон производства, необходимый для определения параметров производства и проведения оптимизации.

Новые этапы развития науки, информатики, лазерной технологии и т. д. позволили перейти к интегрированным способам ускоренного формообразования, избавиться от нескольких фаз создания прототипов, рассмотренных выше.

9.1. Сущность интегрированных способов ускоренного формообразования (Rapid Prototyping)

Интегрированный рабочий процесс ускоренного изготовления деталей или их прототипов представляет собой органичное соединение возможностей компьютерных технологий обработки информации, трех координатного моделирования (САD) и современных способов изготовления.

Способ позволяет во времени и пространстве совместить или чрезвычайно сблизить конструирование и изготовление типовой или единичной модели или непосредственно детали и сократить время их изготовления.

Этот генеративный процесс, получивший название Rapid Prototyping, зародился около 25 лет назад.

Идеология ускоренного формообразования изделия (модели, прототипа) базируется на:

§ возможности компьютерного автоматизированного проектирования изделия (по чертежу, аналитическим зависимостям или результатам измерений);

§ компьютерной оптимизации его конструкции, исходя из требований дизайна, формы, функциональных свойств (САD);

§ трансформации трех координатной модели в совокупность послойных двумерных, двухкоордипатных моделей;

§ возможности воспроизвести эту совокупность послойных моделей, т.е. материализовать всю модель как единое целое, как твердотельное изделие или его прототип (САМ).

Функциональная структура интегрированного рабочего процесса ускоренного формообразования изделия может быть представлена в такой последовательности:

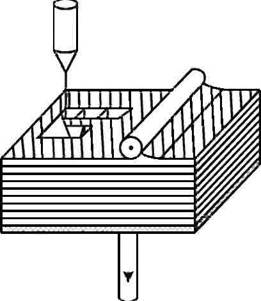

9.1.1. Получение трехмерной математической модели изделия. Она создается по данным чертежа, частным аналитическим зависимостям. Если изделие воспроизводится, то модель получают на трех координатной измерительной машине путем обмера оригинала сканированием поверхности послойно или поточечно (рис. 11.3, а).

9.1.2. Компьютерная оптимизация конструкции создается по программам, исходя из функционального назначения, дизайна, др. требований, предъявляемых к разрабатываемому изделию. Важность этого этапа определяется еще и тем, что для компьютерной оптимизации не требуется твердотельная модель или изделие, что резко сокращает время на проектирование.

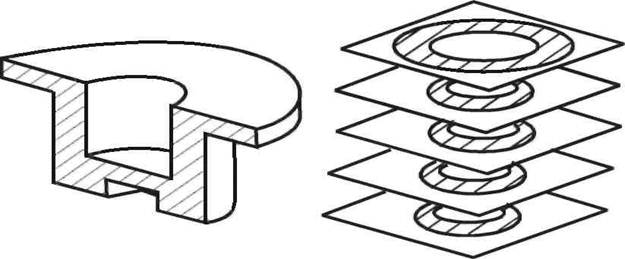

9.1.3. Послойное представление теоретической модели совокупностью двумерных относительно простых моделей (рис. 11.3, б).

9.1.4. Создание программ компьютерного управления движением рабочего органа, «инструмента», с помощью которого послойно в соответствии с совокупностью 2-D моделей будет материализоваться теоретическая модель изделия или его прототипа.

9.1.5. Послойное (рис. 11.3, в) получение одним из способов цельной твердотельной модели или изделия или серии изделий. Рис. 11.4 наглядно иллюстрирует эти этапы ускоренного формообразования.

|

9.1.6. Окончательное изделие или модель получают последующим улучшением свойств. Для этого на первой стадии устанавливается различия свойств ожидаемого прототипа и требуемого изделия — по геометрической форме, физическим, механическим, химическим и др. свойствам.

а) б)

с)

Рис. 9.1. Основные переходы способа RР: а) ЗD-CAD-модель; б) совокупность 2D-САD моделей; в) послойно построенная твердотельная модель.

9.2. САD – моделирование

Создание САD - моделей (3-D моделирование и трансформация теоретической модели в систему двумерных 2-D моделей), а также их подготовка к дальнейшему использованию требует основной части времени, затрачиваемого при RР процессах.

Оно может использоваться как диалоговый инструмент для оптимизации конструкции изделия, для быстрого устранения недостатков опытного образца путем изменения банка данных.

Отправной точкой для каждого RР-метода является трехмерное описание геометрии прототипа, предназначенного для изготовления, из которого следует создание физической слоистой модели.

9.3. Способы материализации 3-D САD – моделей

Способы материализации теоретических 3-D моделей являются важнейшей составляющей интегрированного рабочего процесса ускоренного формообразования, изготовления изделий или их прототипов, т.к. именно они во многом определяют сокращение времени создания изделия, продукта произвольной самой сложной формы; степень повышения качества изделия; сокращение суммарных производственных затрат. В совокупности эти факторы определяют конкурентоспособность продукта на рынке.

Всем существующим способам материализации теоретических моделей присуще много общего:

• все прототипы или изделия изготавливаются на основе данных ЗD — САD проектирования;

• все прототипы или изделия изготавливаются послойно;

• собственно изделие или его прототип получают не путем снятия припуска с заготовки, а посредством наращивания, добавления материала;

• наращивание материала в процессе формообразования происходит в переходной его фазе от жидкого или порошкообразного к твердому состоянию;

• изготовление конструктивного элемента не требует форм или инструмента, а, значит, отпадают проблемы, связанные с износом инструмента при формообразовании резанием, штамповкой, ковкой и т. д.;

• отсутствие ограничений, связанных со сложностью формы изделия (внутренние полости, сложные внутренние или внешние поверхности), чем сложнее конфигурация изделия, тем большее преимущество процесса;

• резкое сокращение затрат времени;

• эффективность всех способов RР существенно повышается при их комбинации с завершающей технологией изготовления твердотельных изделий — вакуумное литье, литье под давлением и др. его виды.

Используемые способы получили условное обозначение, состоящее из начальных букв слов, составляющих название способов материализации (RР):

9.3.1. Способ стереолитогафии (SL)

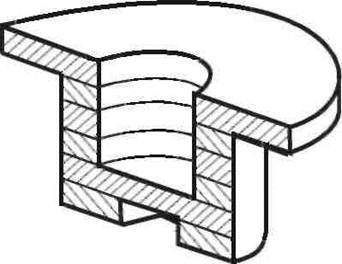

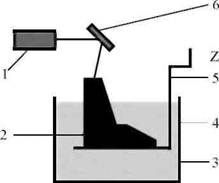

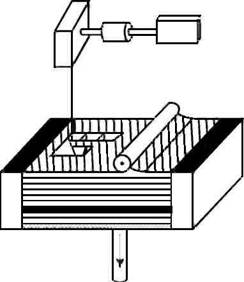

При SL геометрическое воспроизводство детали осуществляется послойно дисперсионным твердением жидкого фотополимера с помощью UV лазера (фотополимеризация). Обычные толщины слоя составляют 0.05 до 0,2 мм. На основе ЗD — САD данных для отдельных плоскостей сечения разрабатываются управляющие программы для XY - сканирования поверхности жидкого фотополимера.

Конструктивный элемент строится постепенно на платформе носителя, которая находится к началу обработки непосредственно под поверхностью полимера (рис. 11.6). Луч лазера, управляемый компьютером, проходит по поверхности жидкого полимера, «сканируя» ее часть в соответствии с конфигурацией первого слоя. Происходит дисперсионное твердение этого слоя жидкого фото-полимера, после чего платформа носителя опускается на величину. равную толщине твердого слоя. Так последовательно происходит воссоздание трехмерной геометрии конструктивного элемента.

SL-метод не только точнейший и самый известный RР-метод, но и наиболее распространенный в мире. 50% всех RР-устройств приходится на стереолитографию.

|

|

Рис. 9.2. Схема получения трехмерной твердотельной модели

послойным наращиванием по способу стереолитографии: 1 — лазер; 2 - изделие; 3 - жидкий полимер; 4 - ванна; 5 - подвижная платформа; 6 - зеркало, управляющее сканированием

9.3.2. Способ избирательного лазерного спекания (SLS)

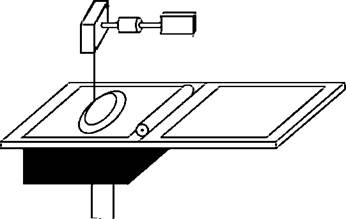

Исходный материал - порошкообразные полиамиды, поликарбонады, полистирол, сплавы никеля и бронзы и др. Подобно жидкому полимеру (способ SL) порошок заполняет ванну или послойно наносится на подвижную платформу. Луч СО 2 - лазера сканирует поверхность порошка в соответствии с конфигурацией первого сечения и обуславливает локальное избирательное спекание порошковой массы (рис. 11.9).

Рис. 9.3. Избирательное лазерное спекание (SLS)

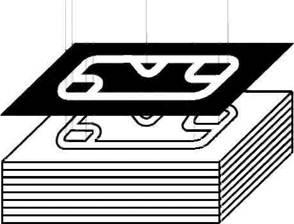

9.3.3. Способ изготовления слоистых объектов (LOM)

При LOM конструктивные элементы вырезаются один за другим из отдельных листов клейкой бумаги или фольги (листовой) и соединяются вдоль срезов при помощи лазера (11.10).

Рис. 9.4. Получение модели наращиванием слоистого пластика (LОМ)

9.3.4. Способ основного термического воздействия (SGC)

Способ основывается на принципе фотополимеризации. В отличие от SL -способа, при котором экспонируется поверхность слоя точка за точкой при помощи луча лазера, здесь происходит экспозиция при помощи маски и UV-лампы. Исходя из описания геометрии детали в STL- формате (квази-стандартный формат данных для RР- метода), происходит сооружение геометрии через взаимодействие двух раздельно существующих циклов (рис. 11.11). В первом происходит изготовление маски-негатива, которая служит как литографическая структура для процесса экспозиции. В собственно формообразовании КЭ участвует прежде всего слой тонкого жидкого полимера. накладываемого на диск носителя.

Использование воска является характерным для SGC, он используется как опорная конструкция. На отдельной операции затвердения после экспозиции маски гарантируется полное затвердение фотополимера. В дальнейшем происходит процесс очистки КЭ из восковой формы с применением лимонной кислоты.

|

Рис. 9.5. Метод основного термического воздействия (SGC)

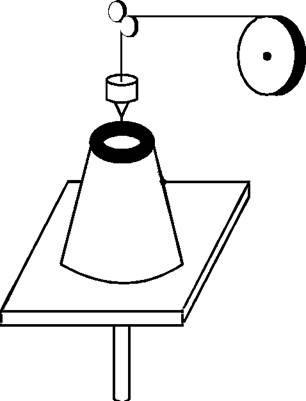

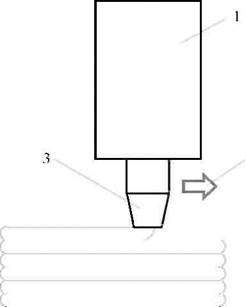

9.3.5. Способ моделирования оплавлением (FDM)

Формообразование детали происходит при помощи экспозиции, а через нагревающее сопло происходит растапливание исходного материала. Намотанный на катушку материал подводится к соплу, управляемому от координатного механизма. Проволока находится в состоянии, близком к температуре плавления. Расплавленный в камере материал будет выдавливаться на платформу носителя, прежде всего на предшествующий слой, причем расстояние между вершиной форсунки способствует получению требуемого профиля изделия (рис. 11.12). В общем случае толщина слоя составляет от 0,025 мм до 1,25 мм, а толщина стенки между 0,22 мм и 6 мм. После окончания нанесения слоя платформа носителя опускается, и производят нанесение следующего слоя. Для укрепления построенной слоями детали используют при необходимости опорные конструкции из картона, полистирола и проч. Применяемые материалы - термопласты, воск, металлы.

|

Рис. 9.6. Способ моделирования оплавлением (FDM)

9.3.6. Способ трехкоординатной (трехмерной) печати (З-D Printing или TDP)

Способ, основанный на принципе TDP, похож на SLS: зерна расплавляются, и исходный материал при помощи жидкого связующего, соединяется в единое. Связь зерен происходит под действием инжектора растапливающего сопла, который управляется от XY - данных о слое, полученных при компьютерном расчете слоистой модели. При этом способе возможно изготовление керамических форм и форм для метода точного литья (рис. 11.13).

|

Рис. 9.7 Принцип 3-х мерного печатания (3D - Printing).

9.3.7. Способ многофазного отвердения струи (MJS)

Обрабатываемый материал греется в камере растапливания до температуры плавления и пропускается через форсунку. Управлениетемпературой согласовано при этом так, чтобы расплавленный материал покрывал поверхность необходимым слоем. Принцип работы MJS способа представлен на рис. 11.14

|

Рис. 9.8. Схематическое изображение VJS - способа;

Способ основан на образовании слоя посредством системы форсунки, распределяющей растапливаемый материал по поверхности. Есть сходство с FDM способом. Существенное различие - подача исходного материала и сам исходный материал. При MJS — способе прототипы КЭ изготавливаются из низкоплавких металлических сплавов, а также из высококачественной стали, титана, керамики вследствие обработки порошкообразных смесей

9.3.8. Способ изготовления моделей с использованием баллистики (ВРМ)

Базируется на принципе чернильного печатающего устройства. Формообразование послойным наращиванием осуществляется за счет того, что отдельные маленькие капельки термопластического материала, вылетая из «печатающей» головки, застывают в необходимом месте сначала поддерживающей платформы, а затем - предыдущего слоя изделия. Установки различных фирм отличаются количеством применяемых «печатающих» головок - от 2-х до 5-ти. В последнем случае отпадает необходимость использования поддерживающих конструкций.

9.4. Примерный состав центра RР

В качестве примера реализации идеологии RP можно рассмотреть состав такого центра в Магдебургском университете.

Основными компонентами центра являются:

9.4.1. Оптико-электронная цифровая сканирующая система предназначена для:

• быстрого, четкого и точного измерения поверхности изделия произвольной формы;

• бесконтактного измерения послойно (томография), в том числе «чувствительных» частей поверхности изделий (глина, воск, резина);

• обеспечения высокой точности воспроизведения геометрической формы тела благодаря очень высокой плотности измерений;

• перевода измерений в модифицированную трехмерную математическую модель (ЗО-САЭ модель).

9.4.2. ЗD-САD рабочее место предназначено для:

• быстрого моделирования идей, эскизов, чертежей (в пределе -фотоснимков);

• представления различных форматов данных (IGES, SТЕР, VDA, FS или САD System) в стандартизированной системе STL (Standard Transformation Language);

• быстрой параметрической оптимизации конструкции, перебора параметров;

• трансформации и использования данных в системе Internet или других носителей информации.

9.4.3. Стереолитографическая установка предназначена для:

• материализации математической модели изделия путем быстрой лазерной послойной генерации деталей из среды жидкого полимера, других искусственных материалов;

• прямой реализации данных проектирования, данных математического моделирования, цифровых данных измерения в размерных данных характеристики твердого тела (изделия);

• прецизионного изготовления сложнопрофильных моделей и изделий;

• переработки стереолитографических данных.

9.4.4. Установка для литья в вакууме обеспечивает:

• быстрое получение малых серий изделий из легкоплавких материалов (воск);

• точное воспроизводство первичных произвольной формы и сложности изделий из полимера;

• изготовление прозрачных и эластичных деталей;

• придание различной окраски за счет красителей или покрытий.

Оснащение центра позволяет решать задачи ускоренного моделирования изделий, относящихся к самым различным областям: инструментальное производство, электроника, электротехника, медицина, культурно-исторические памятники и т. д.

9.5. Практическая реализация интегрированного способа ускоренного формообразования (RР)

Широкие возможности различных способов материализации трехмерных математических моделей определяют тот исключительно высокий темп, с которым реализуется на практике идеология RР. Около 25 % действующих установок используется в автомобильной индустрии, до 15 % - в электротехнике, включая бытовое назначение, до 7 % - в медицине, до 5 % - в станкостроении и инструментальном производстве.

Исследования подтверждают, что прямое получение деталей или их моделей методами RР обеспечивает качество поверхности по критерию Rа и Rz, приближающиеся к возможностям фрезерования и даже шлифования. Исходное состояние поверхности SL - модели Rа = 3,97 µм и R z = 21,03 µм после доводки улучшается до Rа = 0,64 µм и R z = 4,19 µм.

Путем рационализации процесса RР и облагораживания модели покрытиями износостойкость изделий удается повысить в 3 — 5 раз.

В общем случае эффективность применения RР методов в большой мере определяется тем, какая технология принята в качестве завершающей, «результирующей».

Технологические варианты способа ускоренного формообразования (RР) весьма разнообразны. Это требует систематизации имеющихся знаний и опыта новой высокой технологии. Ведущие авиастроительные и автомобильные фирмы с этой технологией связывают существенное сокращение времени и финансовых затрат на разработку новой продукции в ближайшие годы.

Вопросы для самостоятельного контроля

1. Какое место в производстве продукта от идеи до выхода на рынок занимает создание его прототипа, модели?

2. Назовите основные этапы традиционного прототипирования изделий.

3. На чем базируется идеология ускоренного изготовления изделий или их прототипов - RР?

4. Как Вы представляете структуру RP?

5. Каковы общие черты способов материализации 3-х мерных математических моделей изделий?

6. Перечислите способы материализации математических моделей изделий.

7. Дайте обобщенную характеристику достоинств и перспектив применения интегрированного способа ускоренного формообразования.

Лекция 9 (10)

2014-02-24

2014-02-24 1521

1521