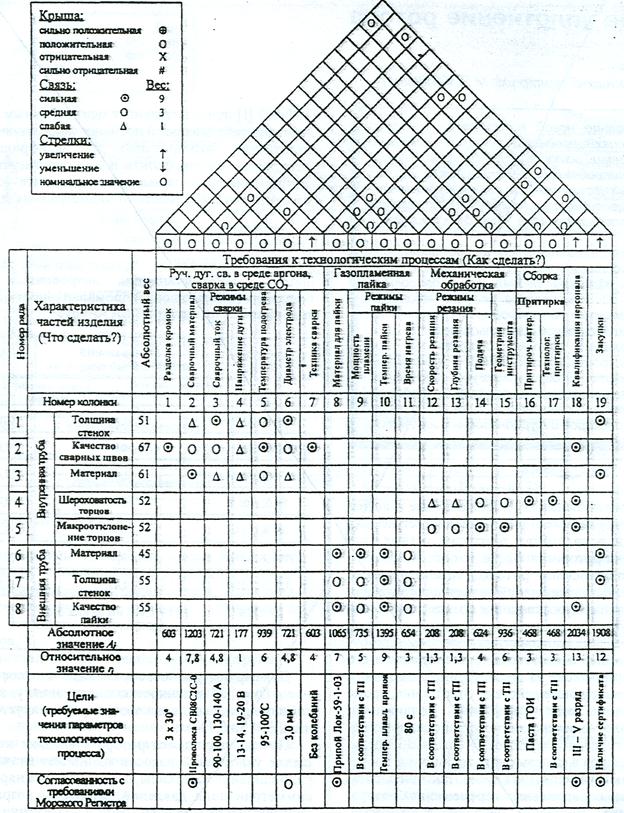

На третьем этапе характеристики частей спроектированного изделия трансформируются в конкретные технологические операции, обеспечивающие получение изделия с заданными свойствами. При выполнении данного этапа основные характеристики МТВД, перечисленные в горизонтальных строках 1..9 матрицы проектирования технологического процесса изготовления МТВД (рис. 21.8), были взяты из второго этапа.

В результате анализа характеристик частей (узлов) МТВД (компонент «Что сделать?») были выделены следующие процессы («Как сделать?»), благодаря которым будут обеспечены требуемые характеристики частей (узлов) трубы: сварка, пайка, механическая обработка и сборка, а также закупки комплектующих и полуфабрикатов.

На третьем этапе были идентифицированы критичные параметры каждого технологического процесса и установлены методы их контроля. Кроме того, на данном этапе был проведен функционально-стоимостной анализ технологических процессов механической обработки всех деталей, что позволило снизить себестоимость изготовления деталей при обеспечении требуемого уровня качества.

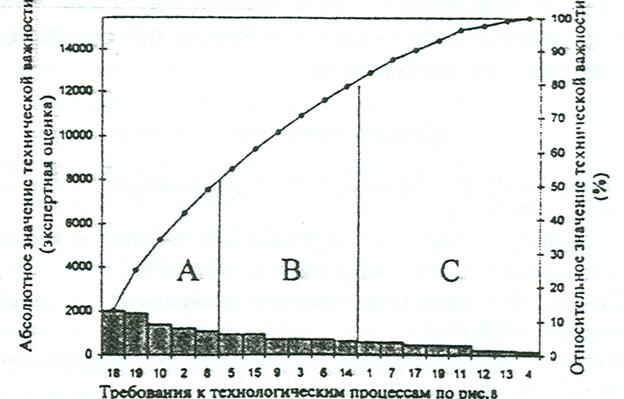

Для каждого критического параметра технологического процесса была определена реальная значимость цели. Также, как и на предыдущих этапах, применена методология оценки связей и определена весомость относительной важности, с помощью диаграммы Парето определены технологические процессы, требующие анализа на следующем этапе (табл. 21.4, рис. 21.9).

Рис. 21.8 Матрица проектирования технологического процесса изготовления МТВД:

ТП – технологический процесс

Рис. 21.9 Диаграмма Парето для анализа параметров технологических процессов:

18 – квалификация персонала; 19 – закупки; 10 – температура пайки;

2 – сварочный материал; 8 – материал для пайки; 5 – температура подогрева; 15 – геометрия инструмента; 9 – мощность пламени; 3 – сварочный ток;

6 – диаметр электрода; 14 – подача; 1 – подготовка кромок; 7 – техника сварки; 16 – притирочный материал; 17 – технология притирки; 11 – время нагрева; 12 – скорость резания; 13 – глубина резания; 4 – напряжение дуги

Таблица 21.4. Данные для построения диаграммы Парето для анализа параметров технологических процессов

| № колонки | Требования к технологическим процессам | Абсолютное значение (экспертная оценка) | Относительное значение, % | Кумулятивный процент |

| Квалификация персонала | ||||

| Закупки | ||||

| Температура пайки | ||||

| Сварочный материал | 7,8 | 41,8 | ||

| Материал для пайки | 48,8 | |||

| Температура подогрева | 54,8 | |||

| Геометрия инструмента | 60,8 | |||

| Мощность пламени | 65,8 | |||

| Сварочный ток | 4,8 | 70,6 | ||

| Диаметр электрода | 4,8 | 75,4 | ||

| Подача | 79,4 | |||

| Подготовка кромок | 83,4 | |||

| Техника сварки | 87,4 | |||

| Притирочный материал | 90,4 | |||

| Технология притирки | 93,4 | |||

| Время нагрева | 96,4 | |||

| Скорость резания | 1,3 | 97,7 | ||

| Глубина резания | 1,3 | |||

| Напряжение дуги | ||||

| Итого | - |

2014-02-24

2014-02-24 550

550