Лекция 15 Распределение внешней нагрузки в элементах

Жизненный цикл любой машины включает следующие этапы: проектирование, изготовление, эксплуатация [1]. Проектирование узлов механического оборудования имеет ряд особенностей, связанных с недостаточностью информации о характере взаимодействия деталей, распределении нагрузок, о фактических условиях эксплуатации.

При определении нагрузок не учитывается приложение сил в объеме детали. Реальные детали имеют сложную форму и аналитическое определение напряжений в них методами сопротивления материалов затруднительно. Принятые допущения снижают прочность элементов машин. Использование завышенных коэффициентов запаса прочности приводит к увеличению материалоемкости машин, без адекватного возрастания параметров надежности.

Распределение внешней нагрузки в элементах подшипников качения является основой при решении задач проектирования и эксплуатации. На этапе проектирования – эти данные служат основанием для проектирования подшипниковых опор. На этапе эксплуатации – служат основанием для выбора контрольных точек измерения вибрации, определения зон контроля при осмотрах оборудования.

Решение задачи о распределении внешней нагрузки между элементами подшипников качения имеет теоретическое решение – в виде теории Штрибека, а также экспериментальные данные полученные при моделировании подшипниковых опор изготовленных из оптически активного материала [2]. Предлагается решение вопроса о распределении нагрузок в элементах подшипников качения провести путем изучения следов износа.

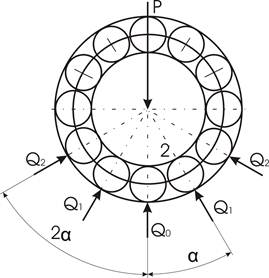

Согласно теории Штрибека [2], рассматривая равновесное состояние подшипника качения, при расположении тел качения относительно друг друга под углом α, предполагая радиальное приложение нагрузки получаем тригонометрический ряд (рисунок 1):

P = Q0 + 2Q0cos2,5α + 2Q0cos2,5(2α) + … + 2Q0cos2,5(nα),

где P – радиальная сила, действующая на подшипник; Q0 – радиальная сила, действующая на наиболее нагруженное тело качения; n – число тел качения на которые действуют силы.

Рисунок 1 – Схема распределения сил между

телами качения в радиальном подшипнике

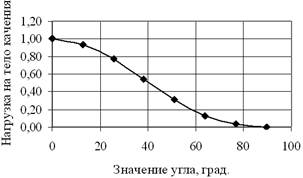

Анализ данного выражения показывает, что число тел качения не может быть более половины тел качения в ряду, нагрузки приложенные к телам качения должны убывать в тригонометрической зависимости (рисунок 2).

Рисунок 2 – Распределение нагрузки между

телами качения по теории Штрибека

Проведение экспериментальных исследований распределения сил между телами качения безусловно позволяет получить качественную картину распределения. Однако, неизвестным остается условие приложение фактически действующей нагрузки к подшипнику.

Результаты осмотра подшипников качения указывают на то, что распределение сил между телами качения во многом зависит от характера приложения нагрузки. При местной нагрузке, меняющей свое направление в процессе работы на противоположное, следы износа распределяются в виде двух групп. Для бессепараторного радиального роликоподшипника с максимальным количеством цилиндрических роликов двухрядного NNF5016ADA-2LSV с число роликов в ряду 29 эти группы имеют 11 отпечатков. Это соответствует углу распределения нагрузки 1360. Ширина вмятин неизменна, меняется глубина отпечатков (рисунок 3). Это может быть свидетельством равномерного распределения сил по телам качения.

Рисунок 3 – Подшипник 5016 внутреннее кольцо

вмятины на беговых дорожках

Если местная нагрузка значительна и имеет циркуляцию в 0,50, характер износа такого же подшипника меняется. Число вмятин увеличивается до 18 (рисунок 4). Местная нагрузка действовала в секторе 2240. Если нагрузка носит ударный характер, то число нагруженных роликов – 4.

Рисунок 4 - Подшипник 5016 беговые дорожки внутреннего кольца число вмятин - 18

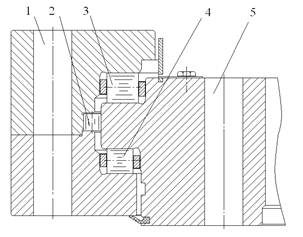

Для определения максимальных напряжений на поверхностях тел качения трехрядного роликоподшипникового поворотного кольца предлагается следующая последовательность решения задачи определения фактически действующих нагрузок на тела качения опорного кольца на основании данных об износе элементов [3]. Теоретическое решение задачи существует для приложения сосредоточенной нагрузки [2]. Фактически нагрузка прикладывается на определенном участке, не всегда симметрично. Трехрядное роликоподшипниковое поворотное кольцо (рисунок 5) работало в повторно-кратковременном режиме поворота на угол 900 при воздействии консольной нагрузки, с частыми поворотами (60…90 циклов в сутки).

Суммарная масса поворачивающихся элементов механизма m0 = 146,5 т. Осевая, вертикальная, нагрузка: Fa = 1437,2кН. Опрокидывающий момент М0 = 4504,1кН·м. Диаметр подшипника Dп = 3,0 м.

Рисунок 5 – Конструкция трехрядного роликоподшипникового поворотного кольца: 1 – поворотное кольцо; 2 – радиальный ряд роликов; 3 – опорный ряд роликов; 4 – контропорный ряд роликов;

5 - неподвижное кольцо.

Реакция от опрокидывающего момента по кольцам подшипника:

R = M0/Dп = 4504,1/3,0 = 1501,3 кН.

Нагрузка на ролик складывается от вертикальной составляющей и от реакции опрокидывающего момента. Реакция от веса конструкции распределяется равномерно между 244 роликами верхнего опорного ряда. На один ролик приходится часть вертикальной силы:

RВ = Q/244 = 1437,2/244 = 5,9 кН.

Распределения нагрузки от опрокидывающего момента определено после осмотра изношенного подшипника. Характер повреждений указывал на абразивный вид износа. Источником абразива послужили продукты изнашивания, не отводимые смазочным материалом с верхнего ряда роликов. Износ локализовался в районе верхнего ряда роликов. Износ радиального ряда роликов отсутствовал, как и износ нижнего ряда роликов.

Результаты измерения износа верхнего поворотного и неподвижного колец роликоподшипникового поворотного узла механизма поворота свода приведены в таблице.

Таблица - Результаты измерения износа колец подшипника (мм)

| Град. | Верхнее кольцо | Неподвижное кольцо |

| - 97,5 | ||

| - 82,5 | 2,5 | 1,0 |

| - 67,5 | 4,5 | 2,0 |

| - 52,5 | 8,5 | 3,0 |

| - 37,5 | 11,0 | 4,3 |

| - 22,5 | 13,0 | 5,5 |

| - 7,5 | 15,5 | 6,0 |

| 7,5 | 14,5 | 5,0 |

| 22,5 | 13,5 | 4,3 |

| 37,5 | 12,0 | 4,0 |

| 52,5 | 10,0 | 3,3 |

| 67,5 | 7,5 | 3,4 |

| 82,5 | 4,5 | 3,0 |

| 97,5 | 2,5 | 2,7 |

| 112,5 | 2,5 | |

| 127,5 | 1,0 | |

| 142,5 | 0,5 | |

| 157,5 |

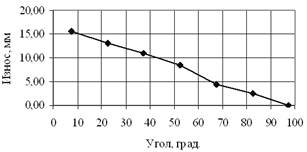

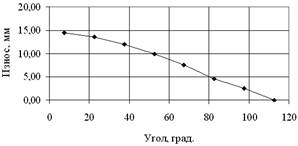

Зависимость между износом и удалением от наиболее нагруженной зоны носит линейный характер (рисунок 6) и с вероятностью аппроксимации R2 = 0,9843 описывается зависимостью y = - 0,144 x + 16,705 (для левой половины кольца). Аналогичная зависимость y = - 0,1762 x + 17,107 (вероятность аппроксимации R2 = 0,99) получена и для правой половины кольца (рисунок 7).

Рисунок 6 – Линейная зависимость износа верхнего кольца подшипника, левая половина

Причиной неравномерного изнашивания верхнего кольца послужило неравномерное распределение сил на тела качения. Наиболее обоснованным является предположение о пропорциональности между распределением сил на тела качения и диаграммой распределения износа верхнего поворотного кольца. Нагрузка от опрокидывающего момента распределена между 122 роликами в секторе (1800) износа верхнего кольца, и данная зависимость имеет также линейный характер.

Рисунок 7 – Линейная зависимость износа верхнего кольца подшипника, правая половина

Следовательно, площадь износа S будет пропорциональна действующему опрокидывающему моменту и суммарной реакции опоры:

S = Amax∙(πDп/4) = 15,5∙(π∙3000/4) = 36502 мм2;

k = R/S = 1501300/36502 = 41,13 Н/мм2,

Rmax = k∙Аmax∙(πDп/244) = 41,13·15,5∙(π∙3000/244) = 24612 Н,

где Amax - максимальный износ верхнего кольца подшипника; k - коэффициент пропорциональности.

Суммарная сила, действующая на наиболее нагруженный ролик R0 составит:

R0 = RВ + Rmax = 5,9 + 24,6 = 30,5 кН.

2014-02-24

2014-02-24 959

959