Автоматизация поддержки жизненного цикла изделий

Конструкции машин непрерывно совершенствуются, а условия их эксплуатации — усложняются. Требования потребителей к качеству изделий машиностроения растут. За XX в. точность изготовления некоторых элементов машин увеличилась почти в 2 000 раз. Качество современных машиностроительных изделий характеризуют, например:

• точность размеров основных поверхностей деталей — до 3-го квалитета;

• допустимые отклонения формы поверхностей деталей: от плоскостности 0,2...2,0 мкм, от круглости 0,2... 1,0 мкм;

•шероховатость поверхностей деталей Ra 0,1...0,0075 мкм.

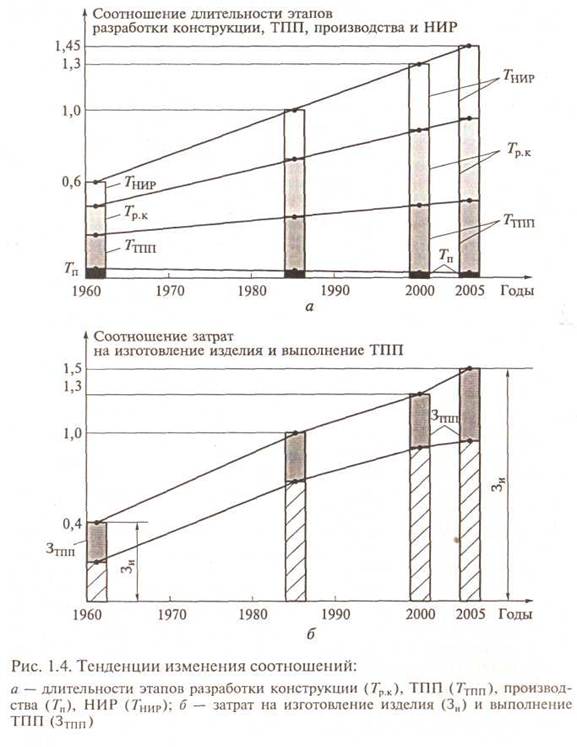

Технологические решения, принятые при ТПП, определяют эффективность производства, а время, затрачиваемое на ТПП — суммарную длительность ПТЦ и соответствующие затраты. Анализ отображенных на рис. 1.4 тенденций показывает следующее:

• наблюдается объективный рост длительности ПТЦ, которую

определяет постоянно увеличивающаяся длительность ТПП;

• непрерывно увеличивается длительность этапа разработки конструкций изделий, которые становятся все более наукоемкими —

для их создания необходимо проведение все более возрастающего объема научно-исследовательских работ (НИР);

• затраты на ТПП непрерывно увеличиваются, их доля в суммарных затратах на изготовление изделия также возрастает.

Усложнение конструкций изделий машиностроения, рост требований к их качеству, усложнение условий их эксплуатации, необходимость сокращения длительности ПТЦ требует принятия сложных и эффективных решений в минимальные сроки. Это возможно лишь при автоматизации процесса принятия (поддержки) решений, что нашло отражение в появлении нового класса автоматизированных информационных систем — систем поддержки решений (Decision Support Systems — DSS). Системы поддержки решений ориентированы не на полную автоматизацию функций лица, принимающего решения, а на предоставление ему необходимой информационной или даже интеллектуальной помощи в поиске наилучшего, наиболее эффективного в заданном смысле решения. Современные информационные технологии дают принципиальную возможность создания интегрированной системы поддержки решений для всего ЖЦИ. Последнее нашло отражение в разработке, так называемых, CALS-технологий (Computer Aided Acquisition and Life-Cycle Support — CALS) переводится как «информационная поддержка жизненного цикла изделия».

CALS-технологии — современные информационные технологии, обеспечивающие автоматизированную поддержку решений на отдельных этапах ЖЦИ, а также информационную интеграцию всех его этапов. Впервые концепция CALS возникла в середине 70-х гг. XX в. в оборонном комплексе США в связи с необходимостью повышения эффективности управления и сокращения затрат на информационное взаимодействие в процессе заказов, поставок и эксплуатации средств вооружения. Доказав свою эффективность, CALS-технологии начали активно применяться в промышленности, расширяясь и охватывая все этапы ЖЦИ — от маркетинга до утилизации. Сегодня концепция CALS является глобальной стратегией повышения эффективности процессов, выполняемых на этапах ЖЦИ за счет информационной интеграции и преемственности информации, порождаемой на всех этапах. Средствами реализации этой стратегии являются CALS-технологии, в основе которых лежит набор интегрированных информационных моделей — самого ЖЦИ и выполняемых в его ходе процессов, продукта (изделия), производственной и эксплуатационной среды и пр. Возможность совместного использования информации обеспечивается применением компьютерных сетей и стандартизацией форматов данных. Используют единую интегрированную модель изделия и его ЖЦИ, выступающих в роли источника информации для любых, выполняемых в ЖЦИ процессов. CALS-технологии состоят из набора приемов, методических и программных инструментов. К методическим инструментам относят, прежде всего, комплект международных и национальных стандартов, регламентирующих представление изделия и его ЖЦИ на концептуальном и логическом уровнях. Использование стандартов обеспечивает интеграцию данных, относящихся к различным этапам ЖЦИ, за счет унификации их представления.

Чтобы достичь должного уровня взаимодействия промышленных, автоматизированных и информационных систем, требуется создание единого информационного пространства не только на отдельных предприятиях, но и, что более важно, в рамках объединения предприятий. Единое информационное пространство создается благодаря унификации, как формы, так и содержания информации о конкретных изделиях на различных этапах их жизненного цикла.

Унификации формы достигают использованием стандартных форматов и языков представления информации при документировании и межпрограммных обменах. Унификация содержания, понимаемая как однозначная правильная интерпретация данных о конкретном изделии на всех этапах его жизненного цикла, обеспечивается разработкой приложений, закрепляемых в прикладных CALS-протоколах. Система международных CALS-стандартов весьма обширна и разветвлена. Центральное место в ней занимает стандарт ISO 10303 (STEP), определяющий средства описания (моделирования) промышленных изделий на всех этапах жизненного цикла.

Единообразная форма описаний данных о промышленной продукции обеспечивается использованием в STEP языка EXPRESS, инвариантного к приложениям. Созданы единые информационные модели целого ряда приложений, получившие название прикладных протоколов.

Стандарт ISO 10303 состоит из ряда документов (томов), в которых описаны его основные принципы и язык EXPRESS, приведены методы реализации, модели и ресурсы как общие для приложений, так и некоторые специальные (например, геометрические и топологические модели, описание материалов, процедуры черчения, метод конечно-элементного анализа и т.п.), прикладные протоколы, отражающие специфику моделей в конкретных предметных областях, методы тестирования моделей и объектов. Удовлетворению требований создания открытых систем уделяется основное внимание — специальный раздел посвящен правилам написания файлов обмена данными между разными системами, созданными в рамках CALS-технологии.

Семейство отечественных CALS-стандартов значительно малочисленнее. Среди принятых можно отметить группу стандартов «Системы автоматизации производства и их интеграция».

Системы автоматизации, использующиеся на различных этапах ЖЦИ, весьма разнообразны и включают соответствующие программные компоненты:

• САЕ — Computer Aided Engineering (автоматизированные расчеты и анализ);

• CAD — Computer Aided Design (автоматизированное проектирование изделий);

• САМ — Computer Aided Manufacturing (автоматизированная технологическая подготовка производства);

• САРР — Computer Aided Process Planning (автоматизированное проектирование технологических процессов);

• СААР — Computer Aided Assembly Planning (автоматизированное проектирование процессов сборки);

• PDM — Product Data Management (управление проектными данными о продукте (изделии));

• PLM — Product Life Cycle Management (управление жизненным циклом изделия);

• ERP — Enterprise Resource Planning (планирование и управление предприятием);

• MRP-2 — Manufacturing (Material) Requirement Planning (планирование производства);

• MES — Manufacturing Execution System (производственная исполнительная система);

• SCM — Supply Chain Management (управление цепочками поставок);

• SCADA — Supervisory Control And Data Acquisition (диспетчерское управление производственными процессами);

• CNC — Computer Numerical Control (компьютерное числовое управление);

• CRM — Customer Relationship Management (управление взаимоотношениями с заказчиками);

• S&SM — Sales and Service Management (управление продажами и обслуживанием);

• СРС — Collaborative Product Commerce (совместный электронный бизнес).

Современные САПР К (или системы CAD; CAE/CAD), обеспечивающие сквозное проектирование сложных изделий или, по крайней мере, выполняющие большинство проектных процедур, имеют модульную структуру. Модули различаются своей ориентацией на те или иные проектные задачи применительно к тем или иным типам устройств и конструкций.

Системы САМ призваны решать отдельные задачи проектирования ТП (построение операций; выбор оборудования, инструмента; оснастки и т.п.), а также обеспечивать подготовку управляющих программ для станков с ЧПУ. Модули системы САМ часто входят в состав развитых (интегрированных) САПР, называемых системами CAD/САМ, или CAE/CAD/CAM. Основные функции современных систем САМ сосредоточены, в основном, на автоматизации подготовки управляющих программ для станков с ЧПУ.

Проектирование ТП изготовления деталей обеспечивают системы САРР, а сборки — системы СААР. Системы САМ, САРР, СААР относят к САПР ТП. Системы САРР и СААР могут входить в интегрированные САПР, например, системы CAE/CAD/CAM/ САРР.

Для решения проблем совместного функционирования компонентов САПР различного назначения применяют системы управления проектными данными об изделии — системы PDM. Они либо входят в состав модулей конкретной САПР, либо имеют самостоятельное значение и могут работать совместно с разными САПР, например, CAD/CAM/CAPP/PDM.

В основу разработки эффективных систем автоматизации ТПП должны быть положены следующие базовые принципы:

• комплексный подход к выполнению основных функций и решению основных задач ТПП;

• открытость системы, информационная интеграция с другими системами автоматизированной поддержки ЖЦИ, соответствие разрабатываемой системы CALS-стандартам;

• системы должны создаваться как совокупность ряда подсистем, работа которых подчинена общей цели. Подсистемы при работе взаимодействуют друг с другом, и, следовательно, каждая из них не должна разрабатываться независимо от других;

• система должна быть развивающейся, а развитие направлено на повышение ее эффективности путем сокращения сроков, повышения качества и экономии средств при разработке новых конкурентоспособных изделий.

Автоматизированные системы ТПП, в полной мере отвечающие представленным принципам и требованиям пользователей, в настоящее время еще не разработаны. Их создание представляет серьезную, актуальную научно-техническую проблему, которая еще не решена.

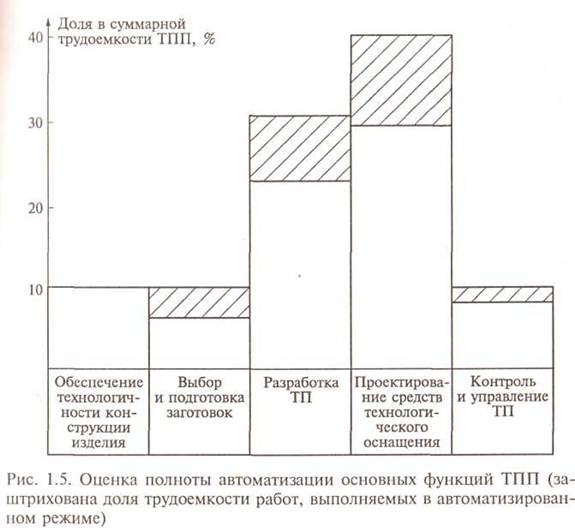

Состояние поддержки решений, принимаемых при выполнении отдельных функций и задач ТПП, различно (рис. 1.5). Наибольшие усилия прилагаются для автоматизации поддержки проектных технологических решений, прежде всего связанных с проектированием ТП и средств технологического оснащения, что нашло отражение в создании и промышленном применении соответствующих систем автоматизации: САПР ТП и САПР К.

Недостаточно высокий общий уровень современной автоматизации ТПП объясняется тем, что технологические решения, подчиняясь общим закономерностям принятия решений, имеют ряд особенностей, обусловленных:

• преобладанием в предметной области технологии машиностроения описательных форм представления знаний при минимальном числе вскрытых строгих аналитических зависимостей;

• сложной логикой суждения, взаимными влияниями различных факторов и большой размерностью задач, например, для автоматизации выбора режима резания необходимо определить более 1 000 переменных различных типов;

• большой ролью знаний, полученных из опыта (эмпирических знаний), и наличием скрытых объективных законов;

• необходимостью взаимодействия при принятии решений со сложными информационными потоками, состоящими из большого числа переменных различных типов, раскрывающих сущность технологии (характеристики оборудования, инструмента, оснастки; параметры режимов резания; данные о свойствах материалов и т.д.);

итерационным характером процесса принятия технологических решений: решение обычно формируется путем последовательного приближения к наиболее приемлемому для заданных условий результату.

Большинство задач, выполняемых при ТПП, являются трудно или неформализуемыми. Для их решения пока не могут быть предложены формальные (базирующиеся на использовании зависимостей, представляемых с помощью формул) алгоритмы. Алгоритм — строгая последовательность формальных процедур, выполнение которых гарантированно ведет к получению искомого решения. Все сказанное в полной мере относится к проектированию ТП изготовления изделий, являющемуся важнейшей функцией ТПП.

2014-02-24

2014-02-24 1510

1510