Вопросы для контроля знаний при самостоятельной работе

1. Дайте определение: легирования, сплава, компонента, примеси, основного и легирующего элемента сплава

2. Приведите классификацию фаз в сплавах

3. Перечислите основные линии, встречающиеся в диаграммах состояния

4. Изобразите «стальной угол» диаграммы состояния «железо-цементит»

5. Перечислите основные критические точки на диаграмме состояния «железо-цементит», укажите их численные значения

6. Приведите формулу аустенитно-перлитного превращения при охлаждении

7. Дайте определение стали, чугуна, феррита, аустенита, цементита

Несмотря на отсутствие специализированного оборудования на судах все же возможно проведение ряда термических операций, направленных на изменение свойств деталей в соответствии с условиями эксплуатации.

Термическая обработка самого распространенного на судах материала -стали, как правило, является комплексной и состоит из 2-х операций: закалки и последующего отпуска.

Сущность закалки состоит в повышении плотности дефектов кристаллического строения, приводящей к упрочнению - повышению твердости, прочности и других аналогичных свойств. Для достижения необходимого результата особое внимание необходимо уделить выбору следующих элементов режима термообработки:

• температуры нагрева под закалку tзак;

• охлаждающей среды (скорости охлаждения vохл).

Рассмотрим этот выбор на примере конструкционных углеродистых сталей (С  0,7 %). В исходном состоянии они являются двухфазным материалом, содержащим, в зависимости от марки:

0,7 %). В исходном состоянии они являются двухфазным материалом, содержащим, в зависимости от марки:

• 98,8...89,5 % феррита - малопрочной, пластичной фазы, практически не содержащей углерод;

• 1,2... 10,5 % цементита - прочной, очень хрупкой фазы, в состав которой входит практически весь углерод, находящийся в стали.

Вполне очевидно, что упрочнение материала в целом должно происходить путем замены феррита на более прочную фазу. Для этого необходимо:

• нагреть деталь до температуры выше критической А3, когда Ф исчезнет и превратится в аустенит - при этом за счет растворения цементита весь углерод окажется в аустените;

• охладить деталь со скоростью выше критической, обеспечивающей подавление диффузионных процессов и сохранение расположения атомов С, характерного для высоких температур.

При такой последовательности действий образуется мартенсит - пересыщенный твердый раствор углерода в искаженной ОЦК-решетке железа (она имеет свое особое название - тетрагональная). Так, в закаленной на мартенсит стали 45 (0,45 % С) теоретическая степень пресыщения равна 75 - во столько раз возросла плотность образованных атомами углерода точечных дефектов, чем было до закалки в феррите. Практически результатом закалки является повышение прочности и снижение пластичности.

Численное значение критической точки А зависит от содержания в стали углерода. Поэтому на практике температура нагрева под закалку конструкционных углеродистых сталей, с учетом строения диаграммы состояния "железо-цементит", может быть вычислена по формуле:

tзак=911-220 С + 30...50°С

С + 30...50°С

где С — определяемое по марке стали содержание в ней углерода, %.

При использовании легированных сталей температура нагрева под закалку на  60...80 °С выше определенных по приведенным формулам. Для ее точного нахождения необходимо обращаться к справочной литературе.

60...80 °С выше определенных по приведенным формулам. Для ее точного нахождения необходимо обращаться к справочной литературе.

Контроль температуры нагрева на судах с наибольшей точностью осуществляют с помощью термопар, оптических или радиационных пирометров.

Однако даже их отсутствие особых трудностей не вызывает. При закалке визуально анализируется тепловое излучение стальной детали (свечение - цвета "каления"). При отпуске определяют цвета "побежалости" - цвет оксидной пленки железа, образующийся на поверхности и отвечающей вполне определенной температуре (табл. 2.16).

В интервале 330.,. 530 °С температура может быть определена с помощью простейших подручных средств. Так, при контакте с нагретой поверхностью в течение 2... 3 с сухая сосновая лучина сечением ~ 30 мм при 450 °С буреет, а при 490... 500 °С - вспыхивает.

В последнее время на суда стали поступать специальные наборы термореактивных красок, изменяющих свой цвет в зависимости от температуры поверхности, на которую они были нанесены.

Таблица 2.16- Соответствие цветов побежалости и каления температуре поверхности стальных деталей

| Цвета побежалости | t,°C | Цвета каления | t,°C |

| Светло-желтый | Темно-коричневый | 530..580 | |

| Соломенно-желтый | Коричнево-красный | 580... 650 | |

| Коричнево-желтый | Темно-красный | 650... 730 | |

| Красно-коричневый | Темно-вишневый | 730... 770 | |

| Пурпурно-красный | Вишнево-красный | 770... 800 | |

| Фиолетовый | Светло-вишнево-красный | 800... 830 | |

| Васильково-синий | Светло-красный | 830... 900 | |

| Светло-синий | Оранжевый | 900... 1050 | |

| Серый | Темно-желтый | 1050...1150 |

Критическая скорость при закалке углеродистых сталей достигается путем охлаждения в воде, имеющей температуру около 20 °С. Для закалки легированных сталей используют, как правило, минеральные масла. Скорость охлаждения в них деталей оказывается в ~ 3...4 раза нюке, однако из-за меньшей подвижности атомов углерода, вызванной легированием (повышенное количество точечных дефектов), вполне достаточной для образования мартенсита.

Сущность отпуска - понижение плотности дефектов кристаллического строения в закаленном материале с целью повышения характеристик пластичности: ударной вязкости, относительного удлинения и сужения. В результате нагрева повышается диффузионная подвижность атомов углерода, позволяющая им вернуться в термодинамически более устойчивое состояние с меньшей свободной энергией.

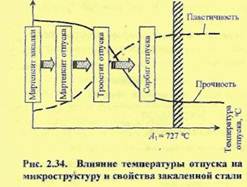

Выбор температуры отпуска, как указывалось выше, производят с учетом условий работы деталей и характера изменения свойств предварительно закаленной стали в зависимости от температуры ее нагрева (рис. 2.34). В целом с повышением температуры отпуска происходит постепенное снижение прочностных характеристик и повышение пластичности материала. Поэтому, учитывая доминирующие эксплуатационные факторы, температуру и вид отпуска определяют как компромиссное решение.

Низкий отпуск (150...220 °С) используют для деталей, от рабочих поверхностей которых требуются высокая прочность, твердость, износостойкость, кавитационная стойкость: плунжеры и втулки топливных насосов высокого давления, кулачковые шайбы, элементы подшипников качения, шаберы, зубила и т.п. Образующийся мартенсит отпуска по этим показателям практически не уступает закаленному материалу. В то же время заметно возрастает пластичность, особенно ударная вязкость.

|

Средний отпуск (350...500 °С, микроструктура - троостит отпуска33) применяется для упругих элементов: пружин, рессор, мембран и других деталей, от которых требуется высокое значение предела упругости (пропорциональности).

Высокий отпуск при температуре 500...650 °С приводит к образованию сорбита отпуска, обладающего оптимальным сочетанием прочностных и пластических свойств. Сочетание закалки и высокого отпуска называется улучшением. Оно применяется при термообработке деталей, работающих в условиях значительных динамических нагрузок: поршневые пальцы, шестерни, анкерные связи и др.

Кроме перечисленных выше закалки и разновидностей отпуска, на судах довольно часто проводят отжиг стальных труб при ремонте трубопроводов. Газовой горелкой трубу нагревают до температуры 780...850 °С, что приводит к значительному повышению пластичности материала и в дальнейшем облегчает их гибку в имеющихся на судах трубогибах.

2014-02-09

2014-02-09 955

955