Нагрев материала, сопровождающийся повышением диффузионной подвижности атомов, приводит к двум принципиально важным последствиям:

· появлению возможности изменения строения материала в твердом состоянии и переводу его в термодинамически более устойчивое состояние с меньшей свободной энергией;

· понижению прочности материала вследствие "залечивания" дефектов кристаллического строения и уменьшения их плотности - прежде всего двухмерных и одномерных (см. рис. 2.7 - 2.9).

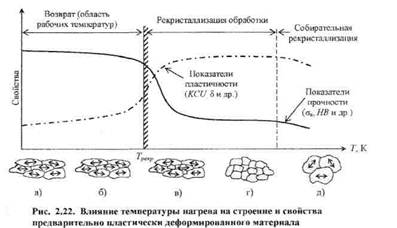

В качестве исходного рассмотрим материал (рис. 2.22, а), в котором в результате пластической деформации ярко выражена текстура и повышенный уровень прочностных свойств, полученных в результате прокатки, ковки и других операций обработки материала давлением.

Все процессы, происходящие в материале при нагреве, вызваны стремлением системы к минимуму свободной энергии. Их делят на возврат и рекристаллизацию, границей является температура рекристаллизации.

Возврат - это изменения тонкой структуры и свойств, при которых размеры и форма зерен не меняются (рис. 2.22, "а" и "б"). Во время возврата уменьшается количество вакансий и дислокаций, что приводит к снижению показателей прочности до 10... 15 % и аналогичному повышению пластичности.

Температура рекристаллизации Трекр – минимальная температура, при которой диффузионная подвижность атомов становится достаточной для зарождения и роста новых, недеформированных зерен с минимальной свободной энергией и плотностью дефектов.

|

Рекристаллизация - зарождение и рост новых, равноосных зерен с минимумом дефектов за счет соседних зерен. Движущей силой процесса является стремление системы уменьшить свободную энергию путем снижения плотности дефектов кристаллического строения. Для этого необходимо выполнить 2 принципиально важных условия:

· обеспечить достаточно высокую диффузионную подвижность атомов за счет повышения температуры – т.е. обеспечить способность не только колебаться относительно положения равновесия в кристаллической решетке, но и перемещаться в ней в другие положения, более отвечающие идеальному кристаллическому строению;

· дать атомам достаточно времени для построения более совершенной решетки.

Зародыши образуются на границах деформированных зерен(рис. 2.22, в, темного цвета), т.к. в этом случае энергия активации процесса будет меньше.

Если рост новых зерен происходит за счет пластически деформированных, то рекристаллизация называется рекристаллизацией обработки. Она завершается после исчезновения следов предшествовавшей пластической деформации - текстуры и наклепа. Показатели прочности и пластичности соответствуют аналогичным свойствам для недеформированного отожженного материала (рис. 2.22, г).

При дальнейшем повышении температуры начинается собирательная рекристаллизация - рост крупных, термодинамически более устойчивых равноосных зерен за счет поглощения более мелких, образовавшихся во время рекристаллизации обработки. Движущей силой собирательной рекристаллизации также является стремление системы атомов к минимуму свободной энергии (рис. 2.23).

При слиянии (поглощении) зерен объемная энергия остается неизменной - у исходных двух мелких кристаллов и образовавшегося крупного она равна 2Eобъемн В то же время поверхностная энергия отличается: 12Еповерх и 10Еповерх

соответственно (при условии, что для одной грани она составляет Еповерх). Таким образом, уменьшение свободной энергии составит AG = 1Еповерх.

Выявленный характер изменения свойств материала при нагреве имеет исключительно важное значение для практики. Вполне очевидно, что максимальная температура нагрева деталей во время эксплуатации не должна превышать температуру рекристаллизации. В противном случае произойдет разупрочнение детали и потеря ее конструкционной прочности. Она не сможет выдерживать расчетные нагрузки и, в лучшем случае, получит значительную пластическую деформацию, а в худшем - произойдет разрушение самой детали или всего механизма. Поэтому максимальная рабочая температура деталей СТС должна определяться с учетом Трекр (К):

(2 19)

(2 19)

С другой стороны, повышение пластичности при температурах выше ТРекр позволяет с меньшей затратой энергии выполнять различные судовые

работы: гибку труб, ковку, клепку и др. Очень часто указанный эффект судовые механики используют и для повышения пластичности медных прокладок в топливной аппаратуре, стальных - в рабочих цилиндрах СДВС. При этом ускорения для ускорения рекристаллизационных процессов температуру выбирают намного выше Трекр (например, медные прокладки отжигают не при 250 °С, а при 700...800 °С в целях резкой интенсификации диффузии и сокращения времени - до 5... 10 с).

Сама температура рекристаллизации является физическим свойством материала и тесно связана с температурой его плавления Тпл (К):

Трекр (2.20)

(2.20)

Коэффициент пропорциональности, а зависит от химического состава материала (табл. 2.12).

Таблица 2.12 - Влияние химсостава материала на величину коэффициента пропорциональности при рекристаллизации

| Характеристика материала | Значение коэффициента

|

| Химические чистые металлы | 0,1…0,2 |

| Технические чистые металлы | 0,2…0,4 |

| Низколегированные сплавы | 0,4…0,6 |

| Средне и высоколегированные сплавы | 0,6…0,8 |

Анализ приведенной зависимости позволяет наметить генеральные направления в повышении конструкционной прочности материалов СТС, особенно тепловых двигателей (с учетом того, что мы имеем дело с произведением 2-х величин):

• в качестве основного материала выбирать металлы с высокой температурой плавления (например, вольфрам для ракетных двигателей);

• вместо чистых металлов применять их средне- и высоколегированные сплавы.

В то же время следует отметить, что понижение температуры при сохранении высокой прочности может привести к хладноломкости - появлению (или увеличению) склонности материала к хрупкому разрушению при динамических и знакопеременных нагрузках. Особо опасно это явление для металлических материалов, имеющих кристаллическую решетку объемно-центрированного куба (железо, молибден, хром и др.), а также полимерных материалов (швартовные концы).

Учитывая, что железо является наиболее распространенным химическим элементом на флоте. Вопрос о хладноломкости корпуса судна и стальных деталей СТС будет, затронут особо (см. п.2.8.2.3.)

2014-02-09

2014-02-09 810

810