Диаграмма состояния «железо углерод».

Основы легирования материалов.

Лекция № 5

Одним из путей повышения конструкционной прочности является легирование - введение в расплавленный материал дополнительных элементов с целью изменения его свойств в заданном направлении. Результатом легирования является сплав.

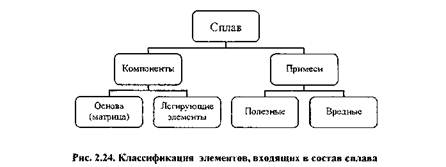

В состав сплава входят компоненты и примеси (рис. 2.24). Компоненты - это вещества, которые введены в состав сплава специально, с целью получения необходимых свойств. Примеси попадают в сплав в ходе его получения случайно, обычно при выплавке27. Их подразделяют на полезные и вредные.

Среди компонентов сплава необходимо выделять основной элемент (матрицу сплава) - его содержится в сплаве более 50 %. В судостроении и судоремонте в качестве основы чаще всего используются железо, медь и алюминий. Остальные компоненты называются легирующими - в зависимости от решаемых задач это могут быть практически все элементы Периодической системы Д.А. Менделеева.

Входящие в состав сплавов элементы взаимодействуют между собой, образуя после затвердевания различные фазы (твердые растворы замещения и внедрения, химические соединения) и т.н. "механические" смеси. Фаза - это однородная часть системы, отделенная от другой границей раздела, при переходе через которую скачкообразно изменяются свойства.

Твердый раствор замещения представляет собой кристаллическую решетку, в которой атомы основного элемента А частично или полностью могут быть заменены атомами легирующего элемента В (см. рис. 2.6). Если такая замена возможна во всем интервале концентраций, то говорят о твердых растворах с неограниченной растворимостью в твердом состоянии (свойства атомов близки, а размеры отличаются не более чем на 8 %). Если же существует предел замещаемости, используют представление об ограниченной растворимости (различия в размерах - 8... 17 %).

Твердый раствор внедрения образуют атомы углерода, азота и других легирующих элементов с малыми размерами - они располагаются между атомами кристаллической решетки матрицы. Такие растворы, например, характерны для сплавов железа и углерода (диаметры атомов - 0,124 нм и 0,071 нм соответственно).

Химические соединения - результат взаимодействия, приводящего к возникновению сложного вещества типа AmBn„ с вполне определенным соотношением атомов, имеющего собственную кристаллическую решетку и резко отличающегося по свойствам от образующих его элементов.

Если при близких химических свойствах размеры атомов заметно отличаются, то это приводит к получению т.н. "механической" смеси. В этом случае каждый из элементов кристаллизуется отдельно, и лишь по границам зерен устанавливается неупорядоченное межатомное взаимодействие.

В материалах, используемых при постройке и ремонте судов, указанные сочетания встречаются достаточно часто. Так, коррозионностойкая сталь" представляет собой твердый раствор замещения атомами хрома атомов железа - основы сплава. Углерод в стали образует твердые растворы внедрения и химическое соединение - цементит. В свинцовистой бронзе медь (основа) и свинец (легирующий элемент) присутствуют в виде механической смеси.

Основные сведения о диаграммах состояния

Полную картину о взаимодействии элементов дает диаграмма состояния - графическое отображение зависимости между составом сплава, его температурой и строением в равновесном состоянии (отвечающем минимуму свободной энергии, достигается медленным охлаждением). С учетом природы образующих сплав элементов вид диаграммы может быть различным.

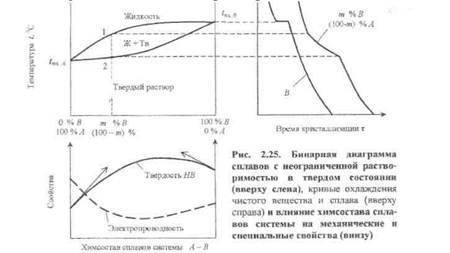

Рассмотрим, в качестве примера, наиболее простую бинарную диаграмму элементов А и В с неограниченной взаимной растворимостью в твердом состоянии (рис. 2.25). Состав сплавов системы отображается на оси абсцисс. Крайние точки соответствуют чистым компонентам А (левая) и В (правая). Между ними располагается семейство сплавов системы, в каждом из которых суммарное содержание компонентов равно 100 %. По оси ординат откладывается температура вещества.

Принципиально важными для любой диаграммы являются линии ликвидус и солидус. Выше температур, образующих линию ликвидус (  - 1-

- 1- ), все сплавы системы однофазны и находятся в жидком состоянии. Ниже линии солидус (tплA - 2 – tплВ) они представляют собой твердые растворы. Между ними система сплавов двухфазна - наряду с жидкостью (расплавом) в температурном интервале "1 - 2" присутствуют и кристаллы твердого раствора. Таким образом, сплошные линии на диаграммах разделяют области диаграмм с различным фазовым составом.

), все сплавы системы однофазны и находятся в жидком состоянии. Ниже линии солидус (tплA - 2 – tплВ) они представляют собой твердые растворы. Между ними система сплавов двухфазна - наряду с жидкостью (расплавом) в температурном интервале "1 - 2" присутствуют и кристаллы твердого раствора. Таким образом, сплошные линии на диаграммах разделяют области диаграмм с различным фазовым составом.

Сравнение кривых охлаждения, построенных в системе координат "температура вещества - время" показывает, что в отличие от чистых веществ (кривая В), сплавы кристаллизуются (плавятся) в интервале температур.

Важнейшим качеством диаграмм состояния является тесная корреляция между составом и свойствами сплавов системы (рис. 2.24, внизу), что дает возможность прогнозировать поведение того или иного сплава с учетом механизма явления.

Рассмотрим это утверждение на примере твердости материала. Действительно, твердость характеризует способность материала подвергаться пластической деформации. Принимая во внимание, что легирование вещества А атомами вещества В означает повышение концентрации точечных дефектов (см. рис. 2.6, "в") и упрочнение материала (см. рис. 2.9), можно утверждать, что вектор изменения твердости положителен. Аналогичные рассуждения справедливы и в случае легирования вещества В атомами вещества А. В результате в системе А - В должен быть зафиксирован максимум твердости, а соответствующий ему сплав будет наиболее эффективным при изготовлении, например, режущего инструмента.

Проводя аналогичные рассуждения для такого свойства как электропроводность (способность вещества проводить электрический ток во внешнем электрическом поле) и учитывая, что дефекты препятствуют переносу зарядов, можно легко понять, почему в качестве проводников электрического тока используют чистые металлы, а нагревательные элементы (сопротивления) изготавливают из высоколегированных материалов (например, нихрома).

Диаграмма состояния "железо - углерод

Железоуглеродистые сплавы - стали и чугуны - имеют исключительно важное значения для любой отрасли техники, в том числе и для судостроения. Сталью называют сплав, который содержит до 2,14 % углерода, чугуном-2,14... 6,67 % С (речь идет о весовых %).

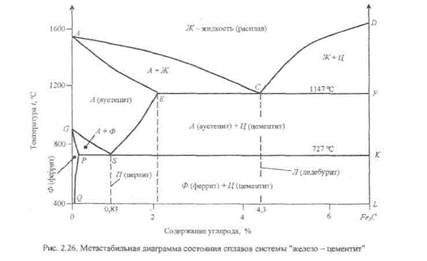

Таким образом, на практике используются только материалы с содержанием углерода до 6,67%. Оно отвечает цементиту - химсоединению Fe3C, что позволяет сузить концентрационную ось и говорить о диаграмме состояния "железо - цементит" (рис. 2.26).

В ней, в зависимости от внешних условий, могут существовать 5 фаз. Одна из них, жидкая (расплав) - находится выше линии ликвидус ACD. Ниже линии солидус AECF встречаются 2 твердых раствора внедрения с ограниченной растворимостью, химическое соединение и чистый компонент - С.

Феррит (Ф) - твердый раствор внедрения углерода в а - железе, имеющем кристаллическую решетку ОЦК. Область его существования в чистом виде (100 % Ф) - 0GSQ, пределы растворимости углерода - от 0 до 0,02 %(при температуре 727 °С). Максимальная температура существования - 911 °С (точка G диаграммы).

Аустенит (А) - твердый раствор внедрения углерода в у - железе с кристаллической решеткой ГЦК. Анализ его области AESG на диаграмме состояния показывает, что содержание С в нем может достигать 2,14 %, а температурный интервал существования составляет 727... 1539 °С.

Цементит (Ц) - химическое соединение (карбид железа) Fe3C, содержащее 6,67 % углерода. В чистом виде на диаграмме ему соответствует линия DFKL,

В остальных областях диаграммы состояния "железо - цементит" указанные фазы встречаются в различных сочетаниях.

Графит (Г) - наиболее устойчивая кристаллическая модификация чистого углерода. Следует отметить, что эта фаза присутствует только в стабильной диаграмме (т.е. полученной при очень медленном охлаждении расплава -до 2...4 суток, или при добавлении в него кремния и других компонентов) за счет частичного или полного распада цементита. Графит практически не встречается в сталях, однако является неотъемлемой составляющей второй группы железоуглеродистых сплавов - чугунов.

Помимо фазового состава, в сплавах системы нужно уметь выделять микроструктурные составляющие - однородные части системы, имеющие одинаковое строение (вид) под микроскопом. Перечисленные выше фазы - аустенит, феррит, цементит и графит - относятся к числу однофазных составляющих. Двухфазными микроструктурными составляющими являются перлит и ледебурит (см. ниже).

Рассматриваемая диаграмма относится к числу сложных. Помимо уже рассмотренных процессов кристаллизации и плавления (т.е. перехода из одного агрегатного состояния в другое), в сплавах данной системы в твердом состоянии могут происходить различные изменения. Для практики важное значение имеют следующие.

Полиморфное превращение чистого железа происходит при 911°С (точка С). При нагреве ОЦК - решетка переходит в гранецентрированную:

При охлаждении Fe направление реакции и, соответственно, кристаллическое строение меняется на противоположное.

Изменение растворимости углерода в твердых растворах (Ф и А) при увеличении или понижении температуры, отражаемое наклонными линиями диаграммы. Так, линия GS показывает, что при увеличении температуры аустенита от 727 °С до 911 °С содержание в нем углерода снижается от 0,83 % до 0 %.

Аустенитно-перлитное превращение происходит при охлаждении А, содержащего 0,83 % С, до температуры 727 °С: в нем наблюдается перераспределение углерода и он распадается на феррит и цементит:

Образующаяся двухфазная смесь называется перлитом: П = Ф + Ц. Общее содержание в нем углерода остается неизменным - 0,83 %.

Для того, чтобы однозначно идентифицировать превращения на диаграммах состояния, вводится представление о критических точках - температурах, при которых происходит изменение фазового состава сплава (вещества). В железоуглеродистых сплавах важное для практики значение имеют следующие критические точки:

• А1= 727 °С - температура аустенитно-перлитного превращения (линия PSK);

• А3=91 1...727°С - минимальная температура существования аустенита при содержании в сплаве углерода в пределах 0... 0,83 % (линия GS);

• Aст =727... 1147 °С - минимальная температура существования аустенита при содержании в сплаве углерода в пределах 0,83...2,14 % (линия SE).

Фазовые превращения и критические точки играют исключительно важную роль при проведении термической обработки металлов и сплавов.

2014-02-09

2014-02-09 805

805