Тема: Физические основы сварки материалов.

Лекция №10

Основными способами получения неразъемных соединений являются электродуговая и газовая сварка, пайка, склеивание и клепка. Использование их для получения заготовок и деталей значительно уменьшает трудоемкость изготовления и снижает расход материала

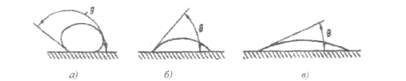

При пайке, так же как и при сварке, образованию межатомных связей по всей поверхности контакта деталей предшествует сближение частиц припоя и основного металла – образование физического контакта. Чем быстрее и надежнее протекает этот процесс, тем лучше припой смачивает поверхность металла и растекается на ней. Смачиваемость определяет такое важное свойство, как каппилярное проникновение в узкие зазоры между соединяемыми деталями. Она оценивается углом (рис 7.7). Чем меньше угол

(рис 7.7). Чем меньше угол  , тем выше смачиваемость. Наличие на поверхности окисных, жировых и других посторонних пленок увеличивает

, тем выше смачиваемость. Наличие на поверхности окисных, жировых и других посторонних пленок увеличивает  и резко ухудшает смачиваемость. Поэтому металлы перед пайкой обязательно проходят механическую или химическую очистку, а пайку производят либо с применением флюсов, либо в камерах с защитной нейтральной или активной атмосферой.

и резко ухудшает смачиваемость. Поэтому металлы перед пайкой обязательно проходят механическую или химическую очистку, а пайку производят либо с применением флюсов, либо в камерах с защитной нейтральной или активной атмосферой.

Рис. 7.7. Положение капли припоя на поверхности металла:

а) - припой не смачивает поверхность (металл покрыт толстой оксидной пленкой),

б) - припой плохо смачивает поверхность, в) - припой хорошо смачивает поверхность.

Качество паяных соединений (прочность, плотность, коррозионная стойкость и др.) в значительной степени зависит от следующих побочных процессов, протекающих в зоне пайки.

1. Растворение соединяемых материалов в припое и как следствие - изменение его химического состава и температуры плавления, а также структуры и механических свойств паяного шва.

2. Диффузия элементов припоя в основной металл. Это приводит к изменению химического состава и механических свойств околошовных зон.

3. Образование химических соединений из элементов, входящих в

состав припоя и основного металла - интерметаллидов. Их большая хрупкость

снижает пластичность и прочность паяных соединений.

4. Возможность закалки или разупрочнения металла в околошовных зонах.

При склеивании неразъемное соединение получается за счет, адгезии (прилипаемости), когезии (собственной прочности) и механического сцепления клеевой пленки с поверхностями склеиваемых заготовок.

Прочность сцепления клеевых соединений зависит в основном от адгезии и когезии. Для объяснения физико-химической сущности адгезии существует три теории: адсорбционная, электрическая и диффузионная.

Адсорбционная теория рассматривает адгезию как чисто поверхностный процесс, аналогичный адсорбции; пленка удерживается на поверхности материала в результате действия межмолекулярных сил.

Электрическая теория рассматривает адгезию как результат действия электростатических и ван-дер-ваальсовых сил.

Диффузионная теория предполагает, что при образовании связи между неполярными полимерами электрический механизм адгезии невозможен, и адгезия обусловливается переплетением макромолекул поверхностных слоев в результате их взаимодиффузии.

Качество клеевых соединений (прочность) можно повысить путем механического сцепления пленки клея с шероховатой поверхностью материала; для этого перед склеиванием поверхности обрабатывают наждачной бумагой.

Электродуговая сварка является наиболее распространенным способом получения неразъемных соединений. Источником тепла при сварке является электрическая дуга. В этом случае кромки соединяемых деталей, основной и при необходимости присадочный материал, нагревается до расплавленного состояния, образуя общую сварочную ванну. После удаления источника нагрева металл ванны кристаллизуется, образуя сварной шов, соединяющий свариваемые поверхности в одно целое (рис. 7.1).

а) б)

Рис. 7.1. Электродуговая сварка при выполнении однослойного шва: а) — торцевого; б) — кромочного

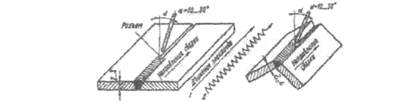

На практике применяются два способа электродуговой сварки (рис. 7.2): неплавящимся а) и плавящимся б) электродами.

а) б)

Рис. 7.2. Схемы электродуговой сварки: 1-держатель, 2- электрод, 3- электрическая дуга, 4- присадочный металл, 5- свариваемая деталь, 6- гибкий провод

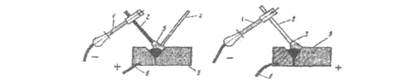

Сварка на постоянном токе осуществляется как при прямой, так и обратной полярностях. При прямой полярности электрод присоединяют к отрицательному полюсу генератора, а изделие - к положительному; при обратной - наоборот: электрод присоединяют к положительному полюсу генератора, а изделие - к отрицательному (рис. 7.2, а, б). При сварке с обратной полярностью дуга получается менее устойчивой.

Более широкое применение имеет сварка на переменном токе, так как оборудование для сварки значительно дешевле, меньшей массы и габаритов, проще в эксплуатации. Кроме того, к.п.д. сварочных трансформаторов составляет 0,8-0,85, а агрегатов постоянного тока - 0,3-0,6; расход электроэнергии почти в 3 раза меньше, чем на постоянном. Недостатком является меньшая устойчивость горения дуги. Для устойчивого горения дуги необходимо увеличивать напряжение и частоту тока, применять специальный газ или обмазку и пр.

2014-02-09

2014-02-09 1532

1532