При сварке металлов получению неразъемного соединения за счет использования межмолекулярных и межатомных сил сцепления мешают неровности механической обработки и наличие окисных пленок на поверхностях заготовок, поскольку размеры этих неровностей и толщин окисных пленок даже при самой тщательной обработке на несколько порядков больше параметра кристаллической решетки. Поэтому для сближения заготовок на межатомное расстояние их либо сдавливают, обеспечивая за счет пластической деформации сближение поверхностей контакта на расстояние межатомного взаимодействия, либо расплавляют место их соединения до расплавленного состояния, которое при охлаждении кристаллизуется, образуя сварной шов, соединяющий поверхности в одно целое. Свойства металла в зоне шва определяются условиями протекания процессов плавления, металлургической обработки основного и присадочного материалов и кристаллизации полученного металла шва.

Свариваемость металлов и сплавов зависит от их физико-химических свойств. Наилучшей свариваемостью обладают металлы, образующие между собой ряд твердых растворов, хуже - с ограниченной растворимостью в твердом состоянии. Высокая теплопроводность, малый коэффициент линейного и объемного расширения и малая усадка также приводят к хорошей свариваемости. Нельзя сваривать этим способом металлы, не растворимые в твердом состоянии. В этом случае применяется либо сварка давлением, либо диффузионная, либо подбирается промежуточный металл, растворимый в обоих свариваемых металлах.

При электродуговой сварке на постоянном токе катодомможет быть и

электрод (прямая полярность) и заготовка (обратная полярность), на переменном токе полярность постоянно изменяется.

После отрыва электрода от изделия, с разогретого катода, под воздействием электрического поля начинается электронная эмиссия. Электроны, вылетавшие с поверхности катода, направляются к аноду, и сталкиваясь на своем пути с молекулами и атомами воздуха, ионизируют их. Образуемые в воздушном промежутке отрицательные ионы и электроны перемещаются к аноду, а положительные ионы - к катоду. На поверхности катода и анода осуществляется нейтрализация заряженных частиц и преобразование электрической энергии в тепловую. Выделение тепловой энергии в сварочной дуге происходит неравномерно. Количество тепла, выделяемого на аноде, составляет около 43% за счет бомбардировки его электронами, имеющими кинетическую энергию больше, чем ионы, бомбардирующие катод. На катоде выделяется около 36% общего количества тепла сварочной дуги. Поэтому температура анода выше температуры катода, что может негативно отразиться, например, при сварке тонких листов.

При электродуговой сварке на нагревание и расплавление металла используется 60-70% тепла. Остальное количество тепла рассеивается в окружающем пространстве.

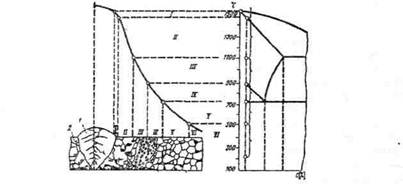

Свойства сварного соединения в целом определяются строением сварного

шва и зоны термического влияния (рис. 7.3). Наплавленный металл 1 получается в результате перевода присадочного и частично основного металлов в жидкое состояние, образования жидкой ванны и последующего охлаждения, в процессе которого происходит соединение расплавленного металла с основным 2.

В узкой зоне сплавления I (зона взаимной кристаллизации) образуются зерна, в равной мере принадлежащие основному и наплавленному металлу.

За зоной сплавления располагается зона основного металла, где он нагревается до высоких температур, не изменяя своего первоначального химического состава. Однако структура его сильно изменяется. Эта зона получила название зоны термического влияния (ЗТВ).

Рис 7.3. Схема строения сварного шва и зоны термического влияния

Структура наплавленного металла 1, независимо от способа сварки, имеет дендритную, в большинстве случаев столбчатую структуру, характерную для литой стали.

Участок II ЗТВ нагревается до температуры близкой к температуре плавления. Этот участок называют участком перегрева. Он имеет крупнозернистую и ферритно-игольчатую (Видманштеттову) структуру. Этот участок обладает наибольшей хрупкостью и является наиболее слабым местом сварного соединения. Чтобы устранить вредное влияние указанных структур на механические свойства сварных соединений, необходимо дендритную и Видманштеттову структуры перевести в мелкозернистую равновесную. Этого можно достичь, если сварное соединение подвергнуть полному отжигу либо нормализации. Однако в сварных соединениях, которые получают при газовой сварке и том же самом режиме нормализации и отжиге дендритная структура полностью не превращается в мелкозернистую. Это объясняется наличием в этих швах крупно-дендритной структуры.

На участке III ЗТВ температура металла не превышает 1100°С. Здесь наблюдается нормализация стали, в результате которой сталь имеет мелкозернистое строение. Металл на этом участке имеет повышенные механические свойства по сравнению с основным металлом.

На участке IV ЗТВ происходит неполная перекристаллизация стали, так как она нагрелась до температуры, лежащей между критическими точками Ac1 и Ас3. На этом участке происходит лишь частичная перекристаллизация основного металла, которая характеризуется тем, что наряду с крупными зернами феррита, которые не подвергались перекристаллизации, образуются новые, мелкие зерна феррита и перлита.

На участке V структурных изменений в стали не происходит (если сталь перед сваркой не подвергалась пластической деформации). В противном случае на этом участке наблюдается рекристаллизация.

На участке VI структура стали не претерпевает видимых структурных изменений и не отличается от основной структуры, но имеет пониженную пластичность и ударную вязкость. Этот участок получил название участка синеломкости.

Таким образом, при электродуговой сварке стали в ЗТВ, расположенной за зоной сплавления, структура основного металла сильно изменяется. При этом размеры ЗТВ зависят от способа и технологии сварки и свойств свариваемого металла. Так, при ручной дуговой сварке стали тонкообмазанными электродами и при автоматической сварке стали под слоем флюса размеры ЗТВ минимальные (2...2,5 мм); при сварке электродами с толстой обмазкой протяженность ее равна 4... 10мм, а при газовой сварке-20... 25 мм.

Структурные изменения основного металла в ЗТВ мало отражаются на механических свойства малоуглеродистой стали при сварке ее любыми способами с последующим отжигом. Однако при сварке среднеуглеродистых и низколегированных сталей в ЗТВ может происходить образование закалочных структур, которые резко снижают пластические свойства сварных столкновений и часто являются причиной образования трещин. При сварке таких сталей, склонных к закалке, структура металла в ЗТВ будет несколько иной, чем на рис. 7.3. В этом случае за зоной сплавления будут расположены участок закалки, участок неполной закалки, зона отпуска и основной металл.

2014-02-09

2014-02-09 1606

1606