III-стадия - абсорбция

Принципиальная схема производства серной кислоты

Железного колчедана

Химическая схема производства серной кислоты из

Химическая схема получения серной кислоты включает три последовательные стадии:

1) окисление дисульфида железа кислородом воздуха:

4FeS2 + 11O2 = 2Fe2O3 + 8SO2 + Q

2) каталитическое окисление оксида серы (IV) избытком кислорода:

2SO2 + O2 = 2SO3 + Q

3) абсорбция оксида серы (IV) с образованием серной кислоты:

SO3 + H2O = H2SO4

Принципиальная схема производства серной кислоты включает три стадии:

I-я стадия - получение обжигового газа (оксида серы (IV) из колчедана:

1) операция - обжиг колчедана в печи кипящего слоя;

2) операция - охлаждение газа в котле утилизаторе;

3) операция - общая очистка газа в центробежных пылеуловителях и сухих электрофильтрах;

4) операция - специальная очистка газа в промывных башнях и мокрых электрофильтрах.

II-я стадия – контактирование:

5) операция - подогрев газа в теплообменнике;

6) операция - контактирование в контактном аппарате.

7) операция - абсорбция оксида серы и образование серной кислоты в абсорбционной башне с насадкой.

Для получения оксида серы(IV) колчедан подвергают окислительному обжигу – нагреванию до высокой температуры с перемешиванием в потоке воздуха и при его избытке.

Обжиг серного колчедана – это гетерогенный (газ – твёрдое), высокотемпературный (до 900˚С), необратимый, некаталитический процесса, идущий через ряд стадий.

1-я стадия: сначала происходит медленная эндотермическая реакция разложения дисульфида железа:

2FeS2 = FeS + S2 + Q

Реакция проводится при 500˚C для обеспечения высокой скорости реакции. При температурах ниже 500˚C не может протекать эндотермическая реакции термического разложения дисульфида железа.

2-я стадия: на второй стадии начинаются экзотермические реакции горения паров серы и окисления сульфида железа FeS.

Суммарное уравнение для процесса обжига:

4FeS2 + 11O2 = 2Fe2O3 +8SO2 + Q

Химический состав обжигового (сернистого) газа зависит не только от исходного сырья, но и от конструкции печей, в которых осуществляется обжиг колчедана.

Для обжига колчедана существуют печи разных конструкций:

- механические полочные

- вращающиеся цилиндрические

- пылевидного обжига

- обжига в кипящем слое

В настоящее время в сернокислой промышленности для обжига колчедана применяют в основном печи «кипящего слоя» с псевдоожиженным слоем твердого материала

В настоящее время все новые сернокислотные системы оборудованы печами кипящего слоя. К достинствам этого типа печей относится их высокая интенсивность, возможность получения концентрированного газа (до 15 % аммиака) с низким содержанием SO3 и мышьяка.

Еще Д. И. Менделеев впервые заметил, что если через слой зернистого материала продувать с большой скоростью воздух в виде большого числа мелких струек, то слой разрыхляется, объём его постепенно возрастает, а затем все частицы начинают перемещаться друг относительно друга. Такой слой получил название «кипящего» или «псевдоожиженного» слоя. Вследствие перемешивания все процессы в таком слое (в том числе и обжиг) протекают быстро и полно, а температура одинакова по всему слою.

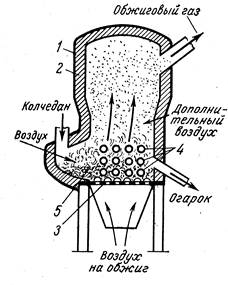

Устройство печи «кипящего слоя» изображено на рисунке 3.1:

Печь представляет собой стальной цилиндр, стенки которого выложены (футерованы) огнеупорным кирпичом. В нижней части п е чи находится газораспределительная решётка с большим числом отверстий. Под решётку подаётся воздух, со скоростью, обеспечивающей переход частиц во взвешенное состояние. В «кипящий» слой над решёткой непрерывно поступает колчедан, и из него отводится огарок.

Проведение обжига при очень высоких температурах может вызвать нежелательный физический процесс спекания частиц горящего материала, приводящий к увеличению их размеров. Это приведёт к увеличению времени полного превращения твердых частиц и понижению производительности печи. Температура спекания колеблется в зависимости от состава (сорта) колчедана в пределах от 800 до 900 ˚C.

| Рис. 3.1 Печь «кипящего слоя» для обжига серного колчедана: 1 - стальной кожух; 2 - футеровка; 3 - решётка с отверстиями; 4 - трубы змеевика; 5 - «кипящий» слой. |

В зоне кипящего слоя расположены трубы змеевика; вода, протекающая по ним, препятствуя повышению температуры выше 800-900 ˚С, превращается в пар. (Миронович, стр. 73 – схема, или в файле)

Недостатком этих печей является большой унос пыли (до 90 % от получающегося огарка), что требует установки дополнительного оборудования по пылеулавливанию (циклоны, электрофильтры)

В печи сжигают как рядовой, так и флотационный колчедан. Флотационный колчедан кроме пирита FeS2 содержит ряд примесей (в частности, соединения мышьяка, селена, фтора), которые при обжиге переходят в состав обжигового газа в виде оксидов (As2O3, SeO2) и фторсодержащих газообразных соединений HF, SiF4.

!!! Наличие этих соединений обусловливает необходимость последующей очистки газа.

Продуктом обжига является обжиговый газ с температурой до 500˚С. Состав обжигового газа:

- диоксид серы (SO2)- 14-15%;

- триоксид серы (SO3)– 0,1%

- водяные пары;

- газообразные окислы мышьяка и селена;

- большое количество огарковой пыли (до 300 г/см3).

Низкое содержание оксида серы в обжиговом газе обусловлено тем, что часть кислорода воздуха расходуется в реакции на окисление железа, поэтому максимально возможная концентрация диоксида серы в обжиговом газе в этом случае ниже, чем при сжигании серы.

Наличие оксида серы (VI) в обжиговом газе обусловлено окислением незначительного количества оксида серы (IV) до оксида серы (VI). Процесс окисления вызван наличием оксида железа. Оксид железа в незначительных количествах содержится в обжиговом газе и при высоких температурах является катализатором окисления SO2 в SO3.

Огарок состоит в основном из оксидов и сульфидов железа и меди.

2014-02-24

2014-02-24 5800

5800