Окисление оксида серы (IV) в оксид серы (VI) (контактирование):

2SO2 + O2 ↔ 2SO3 + Q

это обратимая, экзотермическая, каталитическая реакция, которая протекает с уменьшением объёма газа.

3.5.1.1. Выбор условий проведения контактирования.

В соответствии с принципом Ле-Шателье равновесие этой реакции можно сдвинуть в сторону образования оксида серы (VI) следующими способами:

во-первых, увеличением содержания кислорода в обжиговом газе. Выход оксида серы (VI) возрастает с повышением концентрации кислорода, так как при этом равновесие смещается в сторону образования продуктов реакции.

В связи с этим обжиговый газ после очистки разбавляют воздухом до достижения состава:

SO2 – 7%

O2 – 11%

N2 - 82%

Во-вторых, увеличением давления. Однако в сернокислом производстве увеличение давления не применяют из-за невысокого содержания оксида серы (IV) и кислорода в обжиговом газе.

В-третьих, путём снижения температуры реакции. Было установлено, что для достижения наибольшего выхода оксида серы (VI) для обжигового газа с повышенным содержанием кислорода (7%) реакцию следует проводить при температуре 400 ºС.

В-четвёртых, применением катализаторов. Мы с вами говорили ранее, что реакция окисления оксида серы (IV) до оксида серы (VI) протекает в присутствии катализатора.

В качестве катализатора (контактной массы) при окислении оксида серы (IV) применяются ванадиевые катализаторы. Помимо оксида ванадия V2O5, который сам по себе мало активен в состав применяемой контактной массы БАВ (барий-алюминий-ванадий) входят активаторы – сульфаты калия, бария и алюминия. Эти вещества находятся на поверхности пористого носителя – аморфного кремнезёма (SiO2), обладающего сильно развитой поверхностью. Из массы формуют кусочки в виде гранул небольшого размера (5-12мм).

Каталитическое действие оксида V2O5 сводится к следующему: при повышенных температурах он является сильным окислителем, так как легко отщепляет кислород.

1. Сернистый газ адсорбируется на его поверхности и окисляется до оксида серы (VI).

2. Оксид серы (VI) десорбируется с поверхности катализатора.

3. За счёт отдачи кислорода степень окисления ванадия понижается, и образуются низшие оксиды ванадия.

4. Затем низшие оксиды ванадия снова окисляются до оксида V2O5, который играет роль переносчика кислорода.

Химизм реакции имеет следующий вид:

V2O5 + SO2 = V2O4 + SO3

V2O4 + O2 = V2O5

Чистый V2O5 обладает слабой каталитич. активностью, резко возрастающей в присут. солей щелочных металлов, причем наиб. влияние оказывают соли К. Промотирующая роль щелочных металлов обусловлена образованием низкоплавких пиросульфованадатов (3К2S2О7·V2О5, 2К2S2O7·V2O5 и K2S2O7·V2O5, разлагающихся соотв. при 315-330, 365-380 и 400-405 °С). Активный компонент в условиях катализа находится в расплавленном состоянии.

Скорость реакции. Мы с вами уже отмечали ранее, что для более полного превращения оксида серы (IV) в оксид серы (VI) окисление нужно проводить при возможно более низкой температуре. Однако снижение температуры реакции приводит к снижению скорости реакции.

!!! Это пример обычного противоречия у обратимых экзотермических реакций: между изменением равновесного выхода продукта, уменьшающегося с повышением температуры, и изменением скорости реакции, возрастающей с повышением температуры.

Выход из этого противоречия был найден в проведении контактирования в несколько стадий, каждая из которых отвечает оптимальным условиям протекания процесса.

Таким образом, при проведении реакция окисления оксида серы (IV) до оксида серы (VI) используются следующие начальные параметры режима контактирования:

- температура 400-440 ˚С;

- содержание оксида серы (IV) в газе - 7%, кислорода – 11%.

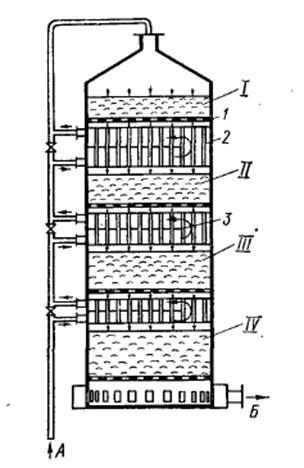

Окисление сернистого газа проводят в полочных контактных аппаратах с неподвижным слоем катализатора, в которых контактная масса расположена в 4-5 рядов (Рис 3.5):

| Рис 3.5. Полочный контактный аппарат с теплообменниками между слоями 1. – решетки 2. внутренний теплообменник 3. перегородка Слои катализатора (по ходу движения газа) I первый слой катализатора 440 – 600 ºС, 70 % SO3 II второй слой катализатора 460 – 500 ºС, 90 % SO3 III третий слой катализатора 440 – 450 ºС, 96 % SO3 IV чевертый слой катализатора 420 – 425 ºС, 98 % SO3 А – SO2 из теплообменника (250 ºС) B – SO3 в теплообменник |

Температура контактных ванадиевых масс зависит от состава контактируемого газа, повышаясь с уменьшением в нем кислорода.

Отвод тепла после прохождения газом каждого слоя катализатора осуществляется с помощью встроенных в аппаратили вынесенных отдельно теплообменников.

Температура зажигания контактных ванадиевых масс составляет

380–420 ˚С.

Предварительно обжиговый газ необходимо нагреть до 410-440 ˚C (температура зажигания), при которой катализатор становиться достаточно активным.

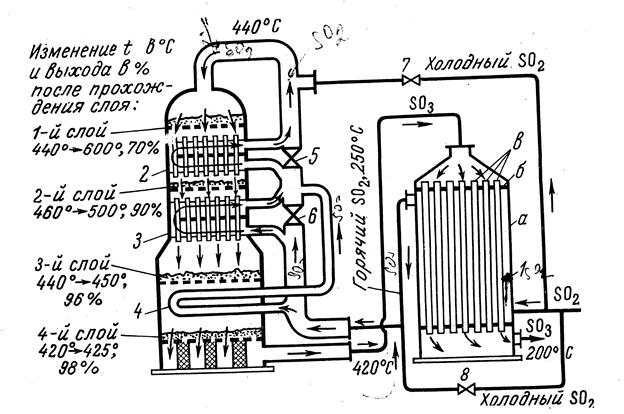

Рис. 3.6. Схема контактного узла с четырёхслойным контактным аппаратом с промежуточным обменом: 1 - наружный кожухотрубный теплообменник (а - кожух, б - трубные решётки, в - трубы); 2 - 4 - промежуточные теплообменники; 5 - 8 - газовые задвижки.

Для предварительного нагревания обжигового газа используется теплота, выделяющаяся при реакции окисления серы (IV) в оксид серы (VI) (используется принцип автотермичности). Это одновременно позволяет избегнуть перегрева катализатора.

1) Обжиговый газ нагревается сначала в наружном трубном теплообменнике до 250 ˚С выходящим из контактного аппарата контактным газом. Вследствие этого, температура контактного газа снижается до 200 ˚С.

2) Затем обжиговый газ проходит последовательно через расположенные в контактном аппарате между слоями катализатора промежуточные теплообменники.

3) Здесь он омывает трубки теплообменников, по которым проходит горячий контактный газ из верхних слоёв катализатора в нижние слои катализатора.

4) Далее обжиговый газ постепенно поднимается вверх противотоком контактному газу и нагревается до 440 ˚С.

5) В первом слое катализатора реакция проходит быстро, так как температура газа повышается до 600 ˚С. При этом достигается высокий процент превращения (до 70%).

6) В последующих слоях контактной массы температура контактирования снижается вследствие отдачи теплоты обжиговому газу, и процесс заканчивается в пятом слое с содержанием оксида серы (VI) в контактном газе до 98% при оптимальной температуре 420 ˚С.

В современных системах производство серной кислоты степень окисления оксида серы (IV) в оксид серы (VI) составляет 99%.

Завершающей стадией производства серной кислоты контактным способом является абсорбция оксида серы (VI) с образованием концентрированной серной кислоты и олеума.

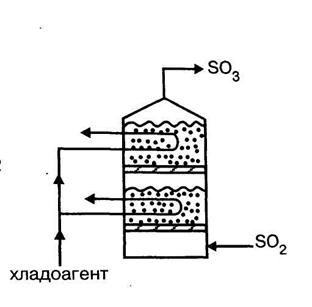

Примечание. Наилучшие температурные условия каталитического процесса и максимальная активность контактных масс достигается при использовании аппаратов с кипящим слоем катализатора.

| Т ¯ ¯ ¯ ¯ ¯ | Рис 3.7. Контактный аппарат кипящего слоя Диоксид серы подается снизу, так, чтобы слои катализатора «кипели». Температура слоев катализатора уменьшается снизу вверх |

К преимуществам аппаратов кипящего слоя относятся:

- высокий коэффициент теплоотдачи от катализатора в состоянии кипящего слоя к поверхности теплообменника;

- нечувствительность к пыли, вносимой вместе с обжиговым газом.

В аппаратах кипящего слоя применяется износоустойчивый ванадиевый катализатор, с диаметром частиц 0,75 – 1,5 мм. Благодаря этому рабочая поверхность катализатора увеличивается, значит и возрастает производительность контактных масс.

2014-02-24

2014-02-24 16536

16536