Уровни относительной геометрической точности допусков формы и расположения поверхностей

— это соотношением между допуском формы и расположения и допуском на размер элемента:

- А – нормальная относительная геометрическая точность (допуски формы или расположения составляют примерно 60% допуска размера);

- В – повышенная относительная геометрическая точность (допуски формы или расположения составляют примерно 40% допуска размера);

- С – высокая относительная геометрическая точность (допуски формы или расположения составляют примерно 25% допуска размера).

Допуски формы цилиндрических поверхностей (для отклонений от цилиндричности, круглости и профиля продольного сечения), соответствующие уровням А, В и С, составляют примерно 30, 20 и 12 % допуска размера, так как допуск формы ограничивает отклонение радиуса, а допуск размера – отклонение диаметра поверхности. Если допуски формы и расположения ограничивают полем допуска размера, то они не указываются.

У несопрягаемых и легкодеформируемых поверхностей элементов допуск формы может быть больше допуска на размер.

14 Неуказанные допуски формы и расположения

устанавливают в зависимости от квалитета или класса точности, которым соответствует допуск размера. Допуск может оговариваться и в технических требованиях.

Если неуказанные допуски формы не назначены, то допускаются любые отклонения формы в пределах поля допуска размера рассматриваемого элемента. Кроме случая, когда указаны допуски параллельности, перпендикулярности, наклона или торцового биения. Тогда неуказанный допуск плоскостности и прямолинейности равен допуску этих отклонений.

С неуказанными допусками расположения дело обстоит сложнее. Здесь для случаев отклонения от параллельности, перпендикулярности, соосности, симметричности, расположения предъявляются отдельные требования.

– это переменный допуск, при котором годность элемента оценивают в зависимости от получившихся у каждой конкретной детали действительных размеров влияющих элементов. Зависимые допуски нужны для увеличения выхода годных деталей за счет повышения собираемости деталей, действительные размеры которых смещаются в сторону минимума металла. На чертеже указывают минимальные значения допустимых отклонений, которые обеспечивают собираемость соединения.

Зависимые допуски расположения преимущественно назначают на межосевые расстояния крепежных отверстий, соосность участков ступенчатых отверстий, на симметричность расположения шпоночных пазов и т. п. Эти допуски контролируют комплексными калибрами расположения, которые представляют собой прототипы сопрягаемых деталей.

В условиях единичного и мелкосерийного производства нецелесообразно нормировать зависимые допуски.

16 Выступающие поля допусков расположения

— это поле допуска или его часть, ограничивающее отклонение расположения рассматриваемого элемента за пределами протяженности этого элемента (нормируемый участок выступает за пределы длины элемента).

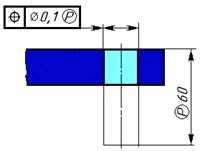

Если необходимо задать выступающее поле допуска расположения, то после числового значения допуска указывают символ Р в круге. Контур выступающей части нормируемого элемента ограничивают тонкой сплошной линией, а длину и расположение выступающего поля-допуска — размерами (рис. 4).

Рисунок 4 — Пример обозначения выступающего поля допуска

1 Влияние микрогеометрии поверхности на качество продукции, оптимальная шероховатость.

Шероховатость и волнистость поверхностей деталей влияют на показатели жидкостного трения; газодинамического сопротивления и эрозионного износа; трения и износа при скольжении; трения, износа и вибраций при качении; статической и динамической непроницаемости и т. д.

В подвижных посадках шероховатость и волнистость нарушают смазку и снижают несущую способность масляного слоя.

Из-за шероховатости поверхности контакт поверхностей деталей происходит по вершинам неровностей. Отношение фактической площади контакта к номинальной (рис. 3) при точении, развертывании и шлифовании составляет 0,25—0,3, при суперфинишировании и доводке — 0,4 и более.

При таком контакта происходит вначале упругая, а потом пластическая деформация неровностей, вершин некоторых неровностей обламываются. Происходит интенсивный износ деталей и увеличение зазора между сопряженными поверхностями.

Неровности снижают усталостную прочность деталей. Так, при уменьшении шероховатости впадины нарезанной или шлифованной резьбы болтов с Ra = 1,25 до Ra = 0,125 допустимая предельная амплитуда цикла напряжений увеличивается на 20—50%.

Выглаживание поверхностей на 25—40% повышает усталостную прочность и на 15—30% износостойкость деталей из легированных сталей.

Коррозия металла быстрее возникает и распространяется на грубообработанных поверхностях, что в несколько раз снижает прочность. Шероховатость поверхности управляемый фактор, ее можно получить с заданной характеристикой у всех деталей партии.

В неподвижных посадках волнистость и шероховатость ослабляют прочность соединения.

В работе машины различают обкатку, период нормальной работы и катастрофический износ. Получающаяся после приработки шероховатость, обеспечивающая минимальный износ и сохраняющаяся в процессе длительной эксплуатации машин, называется оптимальной. Оптимальная шероховатость увеличивает долговечность машины и сохраняет ее точность.

Оптимальная шероховатость характеризуется высотой, шагом и формой неровностей. Ее параметры зависят от качества смазки и других условий работы трущихся деталей, их конструкций и материала. Оптимальная шероховатость не обязательно низкая.

2 Параметры и характеристики шероховатости поверхностей; базовая длина, высотные и шаговые параметры.

Шероховатость поверхности — совокупность неровностей с относительно малыми шагами, выделенная с помощью базовой длины. Шероховатость поверхности можно рассматривать для любых поверхностей, кроме ворсистых и пористых. Шероховатость относится к микрогеометрии поверхности.

Числовые значения шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля. Базовая линия, имеет форму номинального профиля и проведенна так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально. Этот метод контроля шероховатости называют системой средней линии.

Для выделения неровностей разной величины, характеризующих шероховатость поверхности, введено понятие длины базовой линии l: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Для количественной оценки шероховатости установлено шесть параметров: три высотных, два шаговых и относительная опорная длина профиля:

- средним арифметическим абсолютных значений отклонением профиля Ra в пределах базовой длины l:

Ra =

| y(x)|dx; (1)

| y(x)|dx; (1)

Ra =

| yi |, (2)

| yi |, (2)

где l — базовая длина;

n — число выбранных точек профиля на базовой длине.

Отклонение профиля у — это расстояние между любой точкой профиля и средней линией.

Параметр Ra предпочтительный, нормируется значениями от 0,008 до 100 мкм из ряда R 10;

- высотой неровностей профиля по десяти точкам Rz, т. е. суммой средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины l. Установлены значения Rz от 0,025 до 1600 мкм;

- наибольшей высотой неровностей профиля Rmax, т. е. расстоянием между линией выступов профиля и линией впадин профиля в пределах базовой длины l;

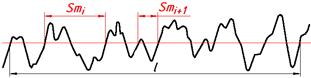

Рисунок 1 — Схема к пониманию среднего шага неровностей Sm

- средним значением шага неровностей Sm профиля в пределах базовой длины l. (от 0,002 до 12,5 мкм);

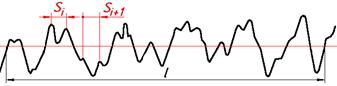

Рисунок 2 — Схема к пониманию среднего шага местных выступов S

- средним значением шага местных выступов профиля S в пределах базовой длины l. Числовые значения параметров шероховатости стандартизованы;

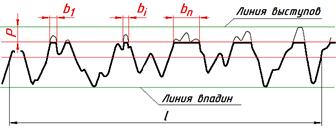

Рисунок 3 — Схема к пониманию относительной опорной длины профиля tp

- относительной опорной длиной профиля tp (p — значение уровня сечения профиля, рис. 3.2).

2014-02-24

2014-02-24 6474

6474