Тепловлажностная обработка бетона насыщенным паром — основной способ, который позволяет создать влажностные условия нагрева и сохранить влагу затворения в материале. Поэтому именно этот способ применяется на большинстве заводов. Чтобы представить себе процессы, проходящие в установке и материале при тепловлажностной обработке, на первом этапе изучения предположим, что свежесформованный бетон после предварительной выдержки набрал какую-то начальную прочность, которая позволяет подвергать его обработке без формы и поддона.

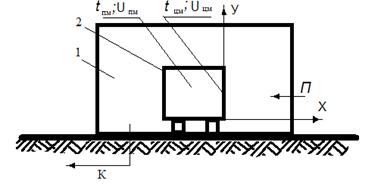

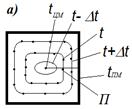

Бетон в виде модельного параллелепипеда 2 (см. схему приведенную на рис. 11.2) поместим в установку 1 и обозначим локальную температуру и влагосодержание материала соответственно на поверхности tп.м и Uп.м и в центре tц.м и UЦМ. В установку подадим пар П и из установки будем выводить конденсат К. Пар будет отдавать теплоту парообразования, нагревать поверхность материала и тепловую установку за счет конденсации на поверхностях материала и установки. Этот процесс, как уже было сказано, называется процессом внешнего, по отношению к материалу и установке, тепло- и массообмена. Рассмотрим процесс внешнего тепло- и массообмена между паром и материалом.

Внешний тепло- и массообмен при непосредственном соприкосновении насыщенного пара с материалом.

Внешний тепло- и массообмен определяет условия взаимодействия насыщенного пара, который подается в установку, и изделия, подвергаемого тепловлажностной обработке. От условий взаимодействия насыщенного пара с изделием зависит скорость нагрева изделия и степень его увлажнения с поверхности, а также температурное поле в установке для тепловлажностной обработки изделий. Для анализа условий внешнего тепло- и массообмена по боковой и нижней граням материала (см. схему на рис. 11.2) проведем оси координат X —У.

| Рисунок -11.2 Схема установки для тепло-влажностной обработки (период нагрева и изотермической выдержки) |

Внешний тепло- и массообмен при нагреве материала. Отложим на оси X (рис. 11.3, а) расстояние от материала до стенки установки, а на оси У, по поверхности материала,— давление в установке Р. До поступления пара в установке находился воздух, поэтому давление в ней, если она не полностью герметична, будет равно атмосферному Ру. Подадим пар в установку (условие неполной герметичности сохраняется). В этом случае общее давление в установке Ру по-прежнему должно быть равно атмосферному и будет складываться (см. рис. 4.3, а) из парциального давления водя ного пара Р'п и парциального давления воздуха Р'в:

(11.1)

(11.1)

Поступающий пар, попадая на более холодную поверхность материала, конденсируется. В силу смачивания поверхности на ней образуется пленка конденсата толщиной б, поверхность нагревается и ее температура tn.M возрастает, стремится к температуре паровоздушной смеси t п.с. Вместе с паром к поверхности, где он конденсируется, поступает воздух. Парциальное давление пара у этой поверхности снижается до Р"п при общем неизменном давлении в установке. Парциальное давление воздуха здесь возрастает до Р"в. Это можно описать уравнением

(11.2)

(11.2)

При этом РП>РП, а Р'В<РВ- В соответствии с парциальным давлением пара на поверхности материала Р'п на стороне пленки, обращенной к паровоздушной смеси (рис. 4.3,6), будет температура t /ж, приближающаяся к температуре насыщения t н при парциальном давлении пара Р"п. При толщине пленки конденсата на поверхности материала δ удельный поток теплоты qт к материалу будет равен

(11.3)

(11.3)

верхности материала в координате времени.

Необходимо отметить, что пленка конденсата на поверхности материала резко снижает коэффициент теплоотдачи а, следовательно, и удельный поток теплоты к материалу от паровоздушной смеси. За все время нагрева материала паром удельный поток массы пара, конденсирующегося на поверхности, можно определить по формуле Н. Б. Марьямова

(11.4)

(11.4)

где рт — коэффициент массообмена при конденсации; Рп — парциальное давление водяного пара в установке; Рп —парциальное давление пара у поверхности изделия.

Рядом исследований доказано, что рт — коэффициент массообмена при конденсации водяного пара из паровоздушной смеси близок к коэффициенту массообмена при испарении с поверхности жидкой пленки ат, (рт~ ~0,97сст), поэтому в расчетах обычно из-за трудностей определения рт находят ат и к его значению приравнивают рт.

Коэффициент массообмена ат при испарении для условий естественной конвекции определяют по критериальной зависимости ат = 0,618 Ат°-шХ'//Т (при Аг = от 1,33-104 до 4-108), (11.5)

где Аг — критерий Архимеда; F — поверхность испарения (конденсации); X' — коэффициент массопроводности.

Коэффициент массопроводности подсчитывают по формуле

(11.5)

(11.5)

где К — коэффициент диффузии для водяного пара в воздух при нормальных условиях или коэффициент потенциалопроводности для влажного газа; μп—молекулярная масса пара, р,п=0,018 кг/моль; Тср — средняя абсолютная температура условного пограничного слоя; То — абсолютная температура; Rμ —универсальная газовая постоянная; В0 — барометрическое давление при нормальных условиях; В — барометрическое давление воздуха.

Внешний тепло- и массообмен в период изотермической выдержки. Изотермическая выдержка начинается с момента достижения поверхностью материала температуры паровоздушной среды в установке. В это время центральные слои материала продолжают еще какое-то время нагреваться за счет тепловой энергии конденсирующегося на изделии пара. Сама установка тоже за счет потерь в окружающую среду требует подвода тепла, равного потерянному количеству тепловой энергии. Однако вследствие экзотермии цемента внутренние слои изделия приобретают температуру, несколько превышающую температуру паровоздушной среды установки (на 2—5°С), Р"п становится Р'п, и с поверхности материала начинает испаряться влага. За счет расхода тепловой энергии на поверхности удерживается температура, равная температуре паровоздушной среды установки. К концу изотермической выдержки пленка конденсата с поверхности материала полностью испаряется, а сам материал теряет значительное количество влаги.

По данным Л. А. Малининой, В. М. Семенова, Н. Б. Марьямова, количество влаги, набранной материалом в период подогрева, оценивается в 2—3 % от воды затворения бетона, а количество потерянной в период изотермической выдержки — в 1,0—1,5%, считая от воды затворения. Следовательно, в начале изотермической выдержки происходит еще конденсация подводимого пара и на изделии, и на поверхностях установки. В остальное, значительно большее время изотермической выдержки, испаряется влага с поверхности изделия, на что расходуется кроме теплоты экзотермии цемента и теплота пара. Кроме того, тепловая энергия пара восполняет потери тепла в окружающую установку среду. Удельный поток теплоты, отдаваемый материалу паром при конденсации и от паровоздушной смеси, может быть подсчитан по формулам (11.4) и (11.5).

Удельный поток массы-влаги qWB, испаряемой с поверхности в период изотермической выдержки, находят по формуле

(11.6)

(11.6)

где αm — коэффициент массообмена при испарении; Рп"— парциальное давление пара у поверхности изделия при температуре мокрого термометра; Рп' —парциальное давление водяного пара в установке; Во — барометрическое давление при нормальных физических условиях; В' — барометрическое давление, существующее в установке.

Коэффициент массообмена при испарении ат определяют по формуле (12.6). Удельная теплота qm, затрачиваемая на испарение, может быть подсчитана с некоторым приближением, как произведение теплоты парообразования г на удельную массу испаряемой влаги qm (здесь не учтен расход энергии на преодоление сил, удерживающих влагу на поверхности материала):

q=rq =r<x (11.7)

Приведенные формулы позволяют определить удельные потоки массы и теплоты и описывают таким образом условия внешнего тепло- и массообмена в период изотермической выдержки.

Внутренний тепло- и массобмен при тепловлажностной обработке.

Как было показано при рассмотрении внешнего тепло- и массообмена по периодам подогрева, изотермической выдержки и охлаждения изменяется температура tПM и влагосодержание Uпм поверхности материала. Эти изменения влекут за собой обязательную передачу теплоты и массы внутри изделия, поэтому дальнейшей задачей курса является изучение условий распространения теплоты и массы внутри материала, а также их влияния на структурообразование, происходящее в материале в различные периоды тепловлажностной обработки.

Внутренний тепло- и массообмен в период нагрева материала. Рассматривается образец материала в виде модельного параллелепипеда, не заключенный в форму (открытый со всех сторон) (см. рис. 11.2). Как было установлено при рассмотрении внешнего тепло- и массообмена, вследствие конденсации пара поверхность материала получает теплоту и влагу, за счет которых нагревается с увеличением влагосодержания. По сечению образца создается перепад температур и влагосодержаний

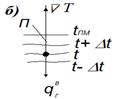

Рисунок 11.3 - Схема возникновения в материале градиентов температур и влагосодержаний

а и г — соответственно линии изопотенциальных поверхностей температур и влагосодержаний; б — схема образования градиента температур VT и потока

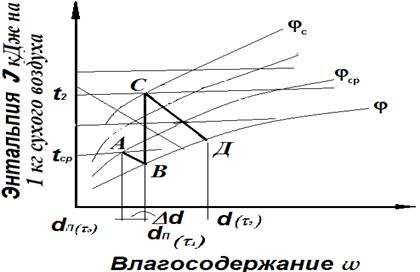

Рассмотрим процесс испарения влаги в пузырек воздуха на i-d-диаграмме (рис. 11.4).

| Рисунок 11.4 - Схема определения количества влаги, испаряемой в пузырек воздуха |

tср φср - соответственно температура и относительная влажность среды, из которой забран пузырек воздуха; dП(τ) — влагосодержание

В начальный момент времени то воздух в пузырьке характеризовался параметрами среды цеха tcp и φср (точка А). Ко времени ti воздух ассимилирует с поверхности водяной пленки влагу по /-const до φ= 100 % (точка В). При этом количество влаги, испарившейся в пузырек воздуха, составит: Ad= = dn{Ti)—dn(T j. В процессе обработки материал нагревается вместе с воздухом предположим до температуры ti (точка С). Нагрев паровоздушной смеси в пузырьке до h будет идти по прямой ВС. При этом ф воздуха в пузырьке снизится до фс, и влажный воздух опять приобретает способность к моменту времени тз ассимилировать влагу по линии СД до ф= 100 %. При этом количество влаги, испарившейся в пузырьке, составит: Adi = dn(x) —dn(T). Зная количество испарившейся влаги в материале, можно определять избыточное давление в различных сечениях материала.

Следовательно, внутри бетона при тепловлажностной обработке в процессе нагрева возникает, как установлено, избыточное давление. Так как в установке для тепловлажностной обработки в рассматриваемом случае, а следовательно, и на поверхности бетона давление атмосферное, то между центральными слоями бетона и его поверхностью создается перепад давлений DР. Разность давлений по аналогии с ранее разобранным случаем (см. рис. 4.6) для частных потоков qBmu и qBmt приводит к появлению частного потока влаги в материале qBmp. Таким образом, в период нагрева открытого со всех сторон материала во время тепловлажностной обработки возникают три частных потока влаги qBmu, qBmt и qBmp составляют общий поток влаги в материале qBm. Влага, передвигаясь с поверхности внутрь материала, вытесняет из него воздух и занимает его место. Удаляясь из материала, влага замещается воздухом, поступающим из окружающей среды. Поэтому в материале все время в процессе тепловлажностной обработки движутся потоки влаги и воздуха, происходит так называемый массообмен или массоперенос. Поэтому нагрев при тепловлажностной обработке бетона сопровождается процессами тепло- и массообмена.

2014-02-24

2014-02-24 2198

2198