Контрольные вопросы

Литература

1 осн. [5-15],

2 доп. [3-7]

1. Тепловлажностная обработка бетона.

2. Внешний тепло- массообменн при тепловлажностной обработке.

3. Формула Н. Б. Марьямова.

4. Внутренний тепло- и массообмен при тепловлажностной обработке.

Обжиг — высокотемпературная термическая обработка материалов или изделий с целью изменения (стабилизации) их фазового и химического состава и/или повышения прочности и кажущейся плотности, снижения пористости. Обжигу подвергают также сырьё, идущее на производство строительных или вяжущих материалов (например, огнеупорной глины, известняка, цементной шихты), огнеупорный кирпич (шамотный, магнезитовый и др.), фарфоровые и фаянсовые изделия, эмали и краски на посуде и т. д.

Под обжигом в технологии строительных материалов понимают высокотемпературную тепловую обработку сырья и полуфабрикатов, в результате которой в них совершаются необратимые физико-химические процессы, изменяющие фазовый состав, структуру и физико-технические свойства материала без изменения их агрегатного состояния и без существенного изменения объема. Это определение является условным, так как, например, обжиг керамических материалов сопровождается частичным плавлением содержащихся в них компонентов.

Обжиг извести, процессы, протекающие при обжиге извести.

Основным процессом при производстве воздушной извести является обжиг, при котором известняк декарбонизируется и превращается в известь по следующей реакции:

СаСО3 + 42,52 ккал < = > СаО + СО2

Из этого уравнения видно, что для разложения одной грамм-молекулы СаСО3 на СаО и СО2 нужно затратить 42,52 ккал тепла, а для разложения 1 кг СаСО3-425,2 ккал.

Диссоциация углекислого кальция по приведенному выше уравнению является типичным примером обратимой реакции, которая может идти в том и другом направлении в зависимости от температуры и парциального давления СО2 в окружающей среде. Чтобы реакция шла в нужном направлении, уменьшают парциальное давление СO2, удаляя ее из печи, а также увеличивают температуру обжига по сравнению с теоретически необходимой. Можно принять, что в лабораторных условиях диссоциация углекислого кальция протекает примерно при 900°С. Разложение углекислого кальция начинается уже при температуре около 600°С, но протекает оно в этих условиях в незначительной степени.

Практически температура обжига известняка в заводских условиях колеблется в пределах 1000-1200°С. Это вызвано тем, что на заводе обжигают большое количество сырья с колеблющимся химическим составом, содержащее различные примеси, причем скорость обжига в этом случае приобретает большое значение. Поэтому в производстве приходится применять более высокие температуры обжига, чем в лаборатории. На каждом заводе температура обжига устанавливается в зависимости от плотности известняка, наличия примесей, типа печи и ряда других факторов. При обжиге более плотных известняков удаление из обжигаемых кусков углекислоты затруднено и требует более высокой температуры. Наличие глинистых и магнезиальных примесей в известняках способствует выделению при обжиге углекислого газа и снижению температуры обжига.

Плотные мрамороподобные известняки, не содержащие значительного количества примесей, обжигаются при температуре, доходящей до 1300°С, а иногда и превышающей ее. Более низкая плотность и присутствие примесей позволяют снизить температуру обжига извести. При использовании в качестве сырья магнезиальных известняков температура обжига может быть даже ниже 1000 0C.

При неправильной эксплуатации печи, а также при попадании в нее кусков больших размеров или более высокой плотности, на что не рассчитан установленный на заводе режим обжига, часть материала не дожигается, так как не успевает декарбонизироваться. Такой недожог уменьшает выход теста из кипелки, так как недожженная часть материала при гашении не рассыпается в порошок и остается в виде кусков. Вредного влияния на качество твердеющей извести недожог не оказывает.

При слишком высокой температуре обжига возможен пережог извести, при котором появляется крупнокристаллическая окись кальция. Пережог ухудшает качество извести, подвергающейся гашению, так как вызывает медленное гашение частиц пережженной извести, которые могут полностью погаситься уже в сооружении и вызвать не только образование в нем трещин, но даже и его разрушение.

Обычный размер кусков известняка, загружаемых в шахтную печь, составляет 60-200 мм, а топлива - 40-60 мм. При меньшем размере кусков в обычных шахтных печах возникает весьма большое сопротивление движению газов и ухудшается тяга. В этом случае следует создавать условия для ускорения движения газов при обжиге.

Чем больше куски известняка, тем дольше они должны обжигаться. В связи с этим желательно до известных пределов уменьшать размер кусков известняка, что увеличит производительность известеобжигательных печей. При обжиге кусков известняка различных размеров режим процесса назначают исходя из времени, требуемого для обжига кусков средних размеров. При этом более мелкие куски пережигаются и продолжительное время занимают объем печного пространства, будучи уже обожженными. Более крупные куски не дожигаются.

Чем однороднее размер кусков известняка и топлива, тем равномернее обжиг, тем меньше сопротивление печи и выше ее производительность. Поэтому, если на заводе две и больше печей, то целесообразно вести пофракционный обжиг, при котором известняк после дробления сортируется и в каждую печь загружаются куски, однородные по размерам (размер наиболее крупных кусков не должен превышать размера самых мелких кусков более чем в два раза). Целесообразно, например, разделить дробленный известняка на три фракции с размером кусков: 80-150, 40-80 и 20-40 мм.

В шахтных печах лучше всего обжигаются куски чистых и пористых известняков среднего размера с пределом прочности при сжатии порядка 100-500 кг/см2. Известняки с меньшей прочностью истираются при продвижении по шахте, увеличивают ее сопротивление и уменьшают производительность печи.

При производстве доломитовой извести температура обжига должна быть ниже, чем при обжиге магнезиальной или маломагнезиальной извести, и составляет 750-1000 0С. Пониженные температуры обжига приводят к тому, что часть углекислого кальция остается не разложенной.

Удельный вес кипелки в зависимости от состава, температуры и длительности обжига колеблется в пределах 3,1-3,4, а объемный вес, зависящий как от тех же факторов, так и от плотности укладки и размеров кусков - в пределах 800-1200 кг/мЗ. Чем выше температура обжига и чем он длительнее, тем больше удельный и объемный вес получаемой извести.

Объемный вес рыхлонасыпанной пушонки составляет в среднем 400-450 кг/мЗ, а уплотненной - 500-700 кг/м3. Вес 1мЗ известкового теста 1300-1400 кг. Из 1мЗ кипелки получается от 1,5 до 2,4 м3 теста

Процессы, происходящие при обжиге гипса

Гипс, являющийся полуводным сульфатом кальция, получают тепловой обработкой двуводного сульфата кальция по реакции

СаS042Н2О > СаSО4·0,5Н2О — 484 кДж/кг СаSО42Н2О.

При нагревании СаSО42Н2О первые признаки его дегидратации отмечаются уже при 50—60 °С. Однако интенсивно дегидратация начинается при температуре 107°С, при которой упругость паров отщепляющейся кристаллизационной воды становится выше давления насыщенного пара в окружающей среде. В промышленных условиях температуру нагрева доводят до 170—180°С.

Термин «обжиг гипса» является в настоящее время сугубо условным, берущим начало с тех времен, когда гипс получали обжигом в печах (камерных, кольцевых, шахтных) с пламенным обогревом обжигаемого материала. Гипс при таком способе обжига получался низкого качества, так как вследствие неоднородного температурного поля в обжигаемом куске в нем сосуществовало несколько модификаций сульфата кальция, в том числе двуводный, полуводный и безводные.

В настоящее время на подавляющем большинстве предприятий гипс получают тепловой обработкой порошка двуводного сульфата кальция в специальных аппаратах — варочных котлах. Поэтому более оправдан термин «варка гипса», который в настоящее время наиболее употребителен.

Обжиг керамики

В обжиге происходят все основные изменения в глине и глазури, после которых и образуется то, что мы называем керамикой. Обжиг - это технологический процесс, параметры которого найдены практическими испытаниями, и он должен быть проведен так, как этого требуют обжигаемые изделия.

Керамическими называют изделия, изготовленные из глинистых пород или из сырьевых смесей с превалирующим содержанием глинистых пород.

Завершающей стадией технологии всех изделий строительной керамики является их обжиг, который в зависимости от термических свойств сырьевой смеси ведут в широком диапазоне температур (900—1350 °С). Глинистые породы являются механическими смесями различных горных пород и в своем вещественном составе содержат комплекс глинообразующих минералов, придающих породе способность приобретать при затворении с водой пластичное состояние и различные механические примеси. Соответственно этому при нагревании в глинистой породе протекают сложные химические и физико-химические процессы, которые развиваются в самих глинообразующих минералах, в примесях и в результате взаимодействия продуктов разложения глинообразующих минералов с примесями и с продуктами разложения примесей.

Процессы эти довольно сложны и имеют индивидуальные особенности в зависимости от вида глинообразующих минералов и сопутствующих обжигу условий (интенсивность нагрева, газовая среда и т.п.), однако в предельном приближении их можно представить схемой, приведенной на рис.13.1, которая показывает последовательность превращений и взаимодействий, приводящих к образованию из водоразмываемой, рыхлой каолинитовой глинистой породы прочного камнеподобного керамического тела (черепка).

Согласно этой схеме, в интервале 450—600 °С происходит дегидратация каолинита с образованием безводногометакаолинита, который при 700—800 °С разлагается с выделением аморфного кремнезема. Аморфный глинозем, взаимодействуя с оксидом магния, образует шпинель — высокоогнеупорное соединение с температурой плавления 2135 °С, которое становится компонентом керамического тела. Начиная с 900 °С глинозем вновь соединяется с кремнеземом, но уже в иных соотношениях с образованием минерала муллита и дальнейшим обогащением системы аморфным кремнеземом.

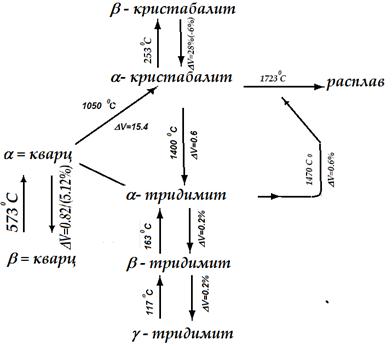

Аморфный кремнезем, обладая большой реакционной способностью, уже при 750—800 °С вступает в соединение с флюсующими примесями (плавнями) глинистой породы, образуя жидкую фазу — силикатные стекловидные расплавы, цементирующие всю систему. Процесс накопления жидкой фазы резко интенсифицируется с возрастанием температуры. Примерно при этих же температурах оксид железа, реагируя с органическими примесями, переходит в закись, обладающую большой реакционной способностью. Реагируя с аморфным кремнеземом, закись образует железистые стекла, способствующие интенсивной цементации системы. Интенсивность этого процесса сильно возрастает при обжиге в восстановительной среде. Оксид железа частично кристаллизуется также в минерал гематит, который является одной из кристаллических фаз, слагающих керамическое тело.Практическая схема модификационных превращений кремнезема приведена на рис. 12.4, на котором стрелками указаны последовательность превращений, их температуры и объемные изменения (АУ), относящиеся только к объемному эффекту фазового превращения. Общее объемное изменение, включающее также чисто термическое расширение, указано для некоторых превращений в скобках. Эту схему нужно понимать так: наиболее часто встречающийся в природе кремнезем в форме р-кварца при 573 °С переходит в а-кварц с увеличением в объеме на 0,82 %. Этот переход обратим (на что указывают параллельные стрелки) и протекает мгновенно. Форма а-кварца устойчиво существует до 1050 °С. Поэтому, если изделие обожжено при температуре ниже 1000 °С, то при охлаждении а-кварц при температуре 573 °С будет переходить в р-кварц с уменьшением в объеме.

При температуре выше 1050 °С а-кварц переходит в а-кристобалит с очень значительным увеличением в объеме. Этот переход необратим, он происходит довольно медленно и трудно и существенно интенсифицируется при 1200—1300°С. Форма α -кристобалита устойчиво существует до 1400 °С. Поэтому изделия с конечной температурой обжига 1000—1400 °С будут содержать как α -кристобалит, так и α -кварц, которые при охлаждении соответственно перейдут в β -кристобалит и β -кварц. Переход кристобалита из α - в β -форму обратим. Если керамическое изделие, обожженное при температуре выше 1000 °С, подвергнуть вторичному нагреву (например, керамический капсель, фарфоровое или фаянсовое изделие при двухкратном обжиге и т.п.), то в интервале 220—274°С β -кристобалит будет переходить в α - кристобалит

Рисунок 12.1 -Практическая схема полимаморфного преврашения кремнезема

| Интервал,oC | Процесс |

| 20 - 100 | Удаление влаги из массы. Греть нужно медленно и, главное, равномерно. Чем толще стенки изделия, тем медленнее нагрев. |

| 100 - 200 | Удаление влаги из массы продолжается! Если приборы показывают 150oC, это еще не значит, что изделие нагрелось до такой температуры, особенно в толще, особенно на толстой подставке. Глазурное покрытие претерпевает усадку. Выделяющиеся из объема изделия пары воды могут привести к растрескиванию и отлету покрытия. Из люстровых покрытий выделяются летучие органические соединения. Не форсируйте нагрев! |

| 200 - 400 | Выгорание органических веществ. Если по каким-то причинам их много, следует обеспечить хороший приток воздуха (деколи, люстры, связующее надглазурных красок и мастик). |

| 550 - 600 | Серьезное фазовое превращение кварца. Оно редко проявляется на стадии нагрева, а на стадии охлаждения может привести к т.н. "холодному" треску. |

| 400 - 900 | Разложение минералов глины. Выделяется химически связанная вода. Разлагаются азотнокислые и хлористые соли (если их использовали). |

| 600 - 800 | Начало расплавления свинцовых и других легкоплавких флюсов, надглазурных красок. При 750 - 800oC в третьем декорирующем обжиге происходит размягчение поверхности глазури и впекание красок, золота и т.п. Выгорание сульфидов. |

| 850 - 950 | Разложение мела, доломита. Начало взаимодействия карбонатов кальция и магния с кремнеземом. Эти процессы сопровождаются выделениями углекислого газа. В целом завершены все превращения глинистых веществ. Их наиболее мелкие частицы уже спеклись и обеспечили заметную прочность черепка. К концу интервала - полное расплавление майоликовых глазурей. |

| 1000 -1100 | Интенсивное взаимодействие извести и кремнезема сопровождается появлением жидкой фазы (например, в известковом фаянсе), уплотнением и деформацией черепка. Начало размягчения полевых шпатов. Плавление нефелин-сиенита. Интенсивное разложение сульфатов, что сопровождается выделением сернистого газа. |

| 1200 -1250 | Интервал спекания беложгущихся глин, фаянсовой массы. Растворение кремнезема и каолинита в расплаве полевого шпата. |

| 1280 - 1350 | Процесс муллитообразования. Иглы муллита пронизывают фарфоровую массу, что в дальнейшем обеспечит ей высокую прочность и термостойкость. Превращение тонкодисперсного кварца в кристобаллит. |

| 1200 - 1420 | Этот температурный интервал характерен для фарфора. Здесь происходят процессы восстановления рыжих оксидов железа в более благородные голубые, если обеспечены соответствующие окислительно-восстановительные условия обжига. Температуры высоки, вязкости умеренные, очень быстро протекает диффузия: например, подглазурная роспись теряет четкость очертаний. |

| 1420 - 1000 | Ничего особенного в процессе охлаждения не происходит. И глазурь, и масса находятся в достаточно пластичном состоянии, поэтому охлаждать можно настолько быстро, насколько это позволяет печь. Если используются глазури, склонные к кристаллизации, медленное охлаждение или выдержка 1-10 часов в этом интервале приводит к росту кристаллов. |

| 1000 - 700 | Начинается окисление низших оксидов меди, марганца и др. металлов (если они использованы) в высшие. Недостаток кислорода в пространстве печи может дать поверхность с металлизацией. Если требуется восстановление - самое время для него. Восстановительную среду следует поддерживать чуть ли не до комнатных температур, как минимум до 250-300oС. |

| 900 - 750 | И черепок, и глазурь перешли в хрупкое состояние и далее остывают как единое твердое тело. Если не согласованы КТР - возможен цек или отскок глазури и даже разрушение изделия. |

| 600 - 550 | Обратное фазовое превращение кварца с резким объемным изменением. Скоростной проход этого интервала может вызвать "холодный" треск. |

| 300 - 200 | Фазовое превращение кристобаллита. Он образовался, если в массе был очень тонкодисперсный кремнезем, при 1250 - 1300oC. Не следует спешить открывать дверцу печи. |

| 250 - 100 | Охлаждение продолжается! В глубине ставки, в толстых частях изделий температура гораздо выше, чем в тонких кромках и чем показывает термопара. Дайте изделиям остыть равномерно. |

В таблице описаны основные процессы при обжиге.

Внешний и внутренний теплообмен при обжиге строительных материалов.

Принцип тепло- и массообмена при обжиге одинаков, например для гипса, известняка, керамических изделий. Далее рассматриваются эти процессы на примере керамических изделий.

Внешний тепло- и массообмен при обжиге

Внешний тепло- и массообмен при обжиге целесообразно анализировать по периодам.

Внешний теплообмен.

Первый период начинается с загрузки материала в печь и продолжается до достижения им температуры 470—570 К. Первый период тепловой обработки материала называют периодом досушки. Из материала удаляется физико-химически связанная влага. Испарение влаги происходит с поверхности материала. Взаимодействие теплоносителя с материалом в этот период с некоторым приближением (излучение очень незначительно) можно описать уравнением конвективного теплообмена

, (12.1)

, (12.1)

где qK — удельный поток теплоты, полученный материалом за счет конвективного теплообмена; αк — коэффициент теплоотдачи конвекцией от газов к материалу; ТТ и ТПМ — соответственно температура теплоносителя и температура получающей теплоту поверхности материала.

При смывании газами поверхности материала по на. правлению движения газового потока образуется пограничный слой как бы «прилипшего» к поверхности материала. Толщина пограничного слоя зависит от характера движения газового потока — при ламинарном движении он толще, чем при турбулентном. Количество теплоты, переданной конвекцией, зависит от толщины пограничного слоя — чем он меньше, тем больше конвектив-ный перенос.

Второй период начинается с температур 470— 570 К и продолжается до начала обжига. По мере увеличения температуры нагрева материала возрастает теплообмен излучением qл.

Количество теплоты, передаваемой излучением от теплоносителя к материалу, можно записать в следующем виде:

, (12.2)

, (12.2)

где εПР=(εТεпм)/[εпм+εт(1—εт)] — приведенная степень черноты поверхности материала; εПМ и εт — соответственно степень черноты поверхности материала и теплоносителя; С0 — коэффициент излучения абсолютно черного тела; Тт и Тпм — соответственно температура теплоносителя и поверхности материала.

Полный поток теплоты qп, который будет получать материал при возрастающей степени его нагревания за счет конвекции и излучения, составит

qп = (qK+qл)=аK (Tт—Tпм)+ εпрСо[(Tт/100)4— (TПМ/100)4]. (12.3)

Формулу внешнего теплообмена (10.3) можно записать иначе

(12.4)

(12.4)

Третий период осуществляется в зоне обжига. Приведенная формула (12.4) расчета внешнего теплообмена справедлива для всей зоны нагревания и может быть использована для расчета теплообмена между теплоносителем и материалом в зоне обжига, если теплоноситель готовится в выносном тепловом генераторе. Однако в большинстве промышленных печей с целью экономии тепловой энергии процесс горения топлива происходит в зоне обжига. В этом случае топливо горит непосредственно в пространстве, окружающем материал. Пространство, где организуется процесс горения, принято называть пламенным пространством.

Расчет внешнего теплообмена в пламенном пространстве чрезвычайно сложен. Степень черноты (см, рис. 12.1) и температура факела пламени, а также температура обрабатываемого материала неравномерны, факел горения не имеет правильной геометрической формы. Кроме того, в теплообмене участвуют слои газов, находящихся между факелом горения и материалом. Поэтому расчет внешнего теплообмена в пламенном пространстве печей ведут с упрощениями, причем, некоторые физические параметры процесса приходится использовать по экспериментальным данным с учетом их усреднения.

Методика расчета теплообмена в пламенном пространстве заключается в определении уравнения теплового баланса всех составляющих, участвующих в теплообмене излучением. Так как конвективная составляющая по сравнению с лучистой энергией, получаемой материалом, невелика, то она опускается из расчета (ошибка при этом составляет не более 1 %).

Количество теплоты, полученной материалом в пламенном пространстве печи с указанными приближениями и без учета потерь в окружающую среду, составит

, (12.5)

, (12.5)

где СГ — коэффициент излучения факела горения; εПМ и εт — соответственно степень черноты поверхности материала и факела; ψк — доля полного количества теплоты, излучаемая стенами пламенного пространства, приходящаяся на единицу поверхности обжигаемого материала; Тт и ТПМ — соответственно температура факела и температура поверхности материала.

Внешний массообмен.

Первый период — период нагрева до 470—570 К; массообмен ничем от рассмотренного для сушильных процессов не отличается.

Второй период продолжается от 570 К до достижения температуры обжига, т, е. занимает весь период подогрева материала. В это время начинаются все мо-дификационные превращения, выделяется влага за счет дегидратации, идет окисление органических примесей. Количество газообразных продуктов, диффундирующих через поверхность изделий, определяется массовым количеством веществ, вовлеченных в реакции дегидратации и окисления, разностью концентрации этих веществ в центре и на поверхности изделия и сопротивлением процессу диффузии слоя материала, через который эти продукты диффундируют. Учитывая, что этот процесс внешний, и диффузия происходит в теплоноситель, ее скорость будет определяться также концентрацией водяных паров и оксида углерода на поверхности материала и в теплоносителе.

Третий период — период спекания. Он проходит непосредственно в зоне обжига, где поддерживается постоянная температура. В зависимости от термических свойств смеси температура этого периода колеблется от 1150 до 1600К. В третий период появляются стекловидные расплавы; сначала их появляется немного, по мере повышения температуры их количество увеличивается. Процесс спекания сопровождается огневой усадкой изделий. Размеры пор и капилляров уменьшаются, что приводит к диффузии газообразной фазы к поверхности изделия, с которой они и удаляются. В зоне обжига огневая усадка заканчивается, заканчивается и процесс массообмена материала с теплоносителем.

Четвертый период — охлаждение материала. В этом случае постепенно температурное расширение снимается, поры и капилляры уменьшаются и опять часть газообразной фазы диффундирует через поверхность в охлаждающий воздух.

Процессы массообмена в зоне охлаждения (как и при огневой усадке) с количественной точки зрения незначительны, поэтому рассматривать их более детально не следует.

Напряженное состояние в материале при охлаждении. Как указывалось, при охлаждении материала возникает перепад температур между поверхностью и центром материала. В то же время, по мере снижения температуры растут прочностные характеристики большинства материалов. Если материал охлаждать без разрушения даже самой мелкой и слабой межпоровой перегородки, получим максимально возможные прочностные его характеристики. Однако практически такой режим охлаждения невыполним, часть межпоровых перегородок при охлаждении нарушается, поскольку в материале возникает напряженное состояние. И чтобы избежать нежелательных последствий такого состояния на качестве изделия, необходимо знать природу его возникновения.

2014-02-24

2014-02-24 4869

4869