1.1 ЭЛЕКТРОКОНТАКТНАЯ СВАРКА

1.1.1 Точечная сварка

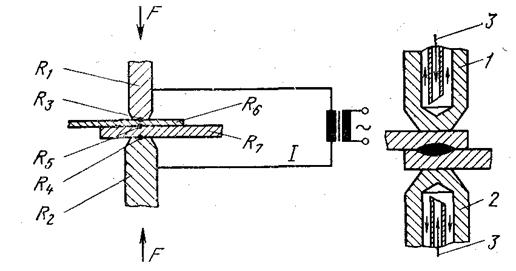

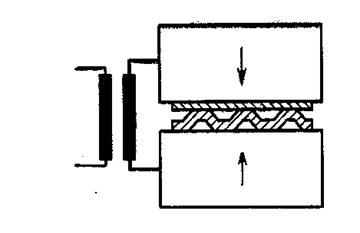

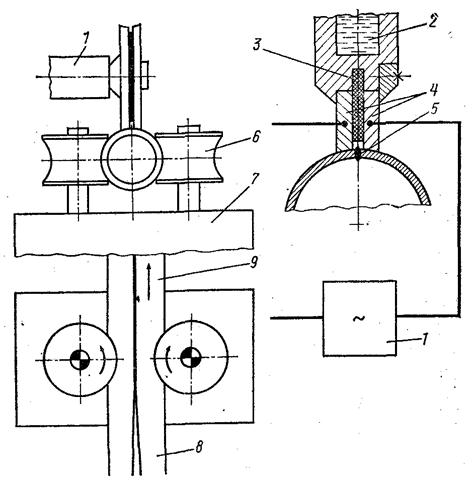

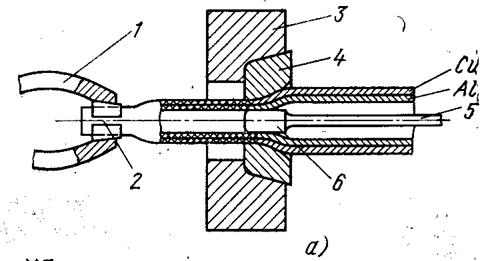

Схема точечной сварки показана на рис, 1, 2.

Рис. 1. Контактная точечная сварка. Охлаждение электродов при точечной сварке: 1 и 2 — электроды; 3 — вода.

Листы, собранные с местной нахлесткой и прилегающие по свариваемым поверхностям, соединяются под действием усилия F отдельными точками. Ток подводится с помощью стержневых электродов. Количество выделяющегося тепла определяется законом Джоуля:

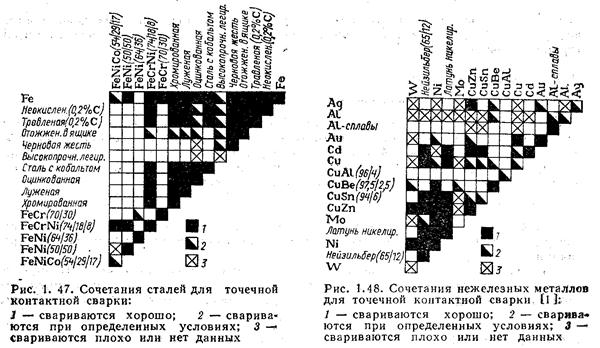

Рис. 2. Принцип сварки;

а — принцип (1, 4 — электроды; 2,3 - заготовки); б- схема 1 — гидравлический цилиндр с блоком управления; 2 — сварочный трансформатор; 3 — электронное управление, 4 — гидравлическая система для обеспечения прижатия.

Сопротивления электродов R1 и R2 должны быть невелики, так как выделяющаяся в них теплота не участвует в процессе сварки. Поэтому сечение электродов должно быть относительно большим, а материал электродов — обладать большой электро- и теплопроводностью и достаточной горячей твердостью. Электроды для точечной сварки изготовляют главным образом из меди и ее сплавов.

Небольшими должны быть и переходные сопротивления R3 и R4 между электродами и листами, так как в противном случае эти участки нахлестки недопустимо сильно нагреваются, вследствие чего происходит легирование рабочих поверхностей электродов элементами свариваемого металла и увеличивается их износ. Поэтому, контактные поверхности электродов и поверхности листов должны быть чистыми, усилия сжатия — большими, а охлаждение электродов — интенсивным. Сопротивления R6 и R7 зависят от удельных электрических сопротивлений материала листов.

Основное количество теплоты, расходуемой на образование соединения, выделяется в переходном сопротивлении R5 и в прилегающих приповерхностных слоях свариваемых деталей. Если R5 значительно превышает R6 и R7 то прилегающие друг к другу поверхности листов (свариваемые поверхности) слишком быстро нагреваются, в результате чего происходит выплеск. Интенсивность теплоотвода в электроды и листы снижают путем уменьшения время сварки.

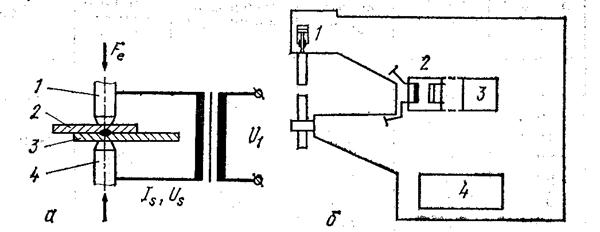

Границы применимости. Размеры; толщина s = 0,4—4 (8) мм, диаметр D == 3—10 (20) мм, Группы материалов: низколегированные и легированные стали, цветные металлы, тугоплавкие металлы (рис. 1.47, 1.48) (2а, 2б).

Область использования: транспортное машиностроение; вагоностроение; серийная продукция листообрабатывающей сферы производства; строительная промышленность; приборостроение.

Параметры: сварочный ток 1—100 кА, напряжение дуги 0,5—10 В; время сварки 0,04—2 с; усилие 500—10000 Н.

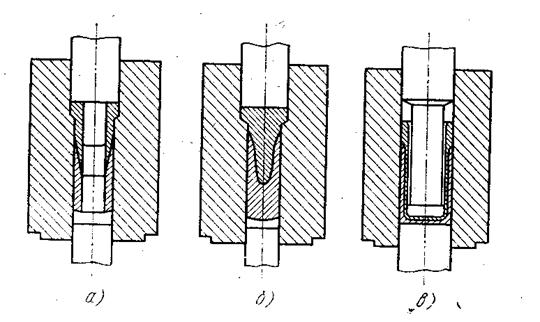

1.1.1 Рельефная сварка

Электрический ток обычно подводится к свариваемым деталям электродами с большой поверхностью. Концентрация тока достигается благодаря тому, что в одной или в обеих свариваемых деталях есть рельефы. После пластификации материала в процессе сварки рельефы сглаживаются. В остальном, соединение образуется так же, как и при точечной сварке. На рис. 3 показана схема рельефной сварки.

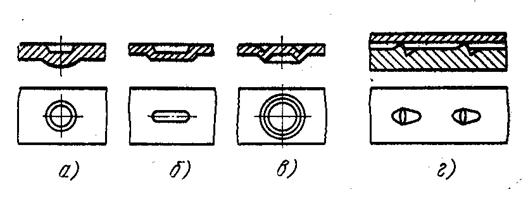

Рис. 3 Рельефная сварка

Применение этого способа целесообразно в массовом производстве. При опускании электрода сварка осуществляется одновременно по большому количеству рельефов.

Рис. 4 Обычные формы рельефа: а — круглый; б — продольный; в — кольцевой; г — сдвинутый.

Форма рельефа. Формы рельефа показаны на рис. 4. Выбор других форм рельефа зависит от конкретных задач сварки, например для соединения перекрещивающихся стержней, или листов с фасонными деталями.

Границы применимости. Размеры: толщина 0,5—5 мм. Группы материалов: углеродистые и легированные стали, цветные металлы (см. Точечная контактная сварка).

Область использования: сварка мелких деталей и деталей сложной формы в транспортном машиностроении; серийное производство, потребляющее листовую продукцию; приборостроение.

Параметры: сварочный ток 5 - 100 кА, усилие 0,5-40 кН, продолжительность сварки 3—50 периодов.

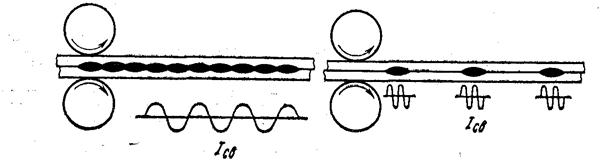

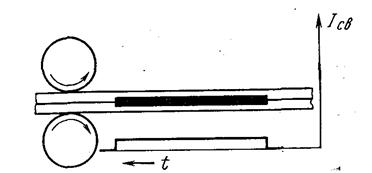

1.1.3. Шовная сварка

При контактной шовной сварке стержневые электроды, применяемые для точечной сварки, заменяют роликовыми. Различие этих способов сварки заключается в том, что роликовые электроды при перемещении свариваемых деталей не разводятся. В зависимости от конкретной задачи транспортирование деталей осуществляется с помощью одного или обоих роликов. Таким образом, получают непрерывные или периодически прерывающиеся сварные швы. Электроды могут вращаться постоянно или периодически. Различают герметичные сварные швы с взаимным перекрытием точек и точечные швы (рис. 5). Если сварку ведут постоянным током, то получают шов, показанный на рис. 6.

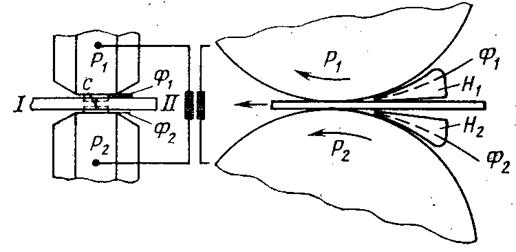

Рис. 5. Герметичные и точечные швы при шовной сварке.

Рис. 6. Шовная сварка постоянным током

Программа изменения тока и усилия сжатия. При периодическом вращении электродов сварку можно вести с программным изменением тока и усилия сжатия, как и при точечной сварке. Это используется главным образом при соединении материалов, чувствительных к сварочному нагреву, например сплавов легких металлов.

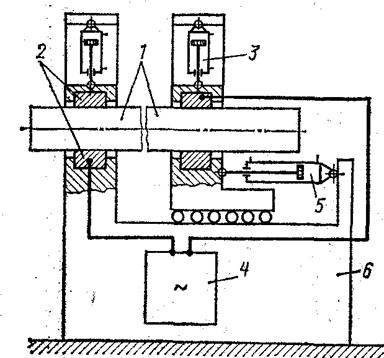

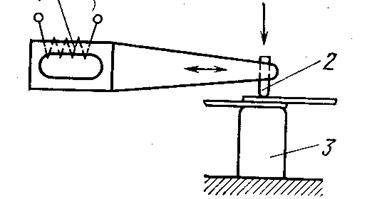

1.1.3.1 Сварка вращающимся трансформатором.

Ток подводится к одной стороне детали роликовыми электродами, несущими вращающийся сварочный трансформатор, а сжатие кромок производится боковыми нажимными роликами. Сварка осуществляется непрерывно под давлением по торцовым поверхностям кромок после их достаточного нагрева. Применение: сварка заготовок труб продольными швами.

Рис.7. Сварка вращающимся трансформатором труб с пазом:

1 — сварочный трансформатор (вращающийся трансформатор); 2 — охлаждение; 3 — изоляция; 4 — роликовые электроды; 5 — сварочный шов; 6 — боковые нажимные ролики; 7 — стол; 8 — труба с пазом; 9 — сваренная часть трубы.

Границы применимости. Параметры: диаметр трубы 8—500 мм. Толщина листа: толщина стенок трубы s = 0,5—3 (15 мм). Группы материалов; нелегированные и низколегированные трубные стали. Область использования; изготовление сварных прецизионных стальных труб, труб с резьбой, водопроводных труб и труб теплообменных аппаратов, а также профильных труб из полосовой стали.

Параметры: сварочный ток 30—200 кА; скорость сварки 8 - 70 м/мин; мощность сварки 100—2000 кВА; частота 50—400 (900) Гц.

Рекомендации по исполнению сварных соединений: стыкуемые кромки трубы должны быть прямыми и чистыми (протравленными или обработанными пескоструйным способом), параметры стыка должны обеспечивать плотное стыковое соединение.

1.1.3.2 Фольгостыковая сварка.

Листы можно сваривать без нахлестки встык с двусторонним подводом стальной фольги по схеме, показанной на рис. 8. Ток течет по фольге вдоль стыка кромок и нагревает их края. Для сварки всех сталей обычного качества целесообразно применять фольгу из осветленной низколегированной мягкой стали. При сварке листов из легированных сталей фольга должна иметь одинаковый с ними состав. Ширина фольги 4 мм, толщина 0,2—0,5 мм.

Рис. 8. Фольгостыковая сварка: С — стык; Р1 и Р2 — роликовые электроды, Ф1 и Ф2 — фольга; Н1 и Н2 — направляющие для фольги.

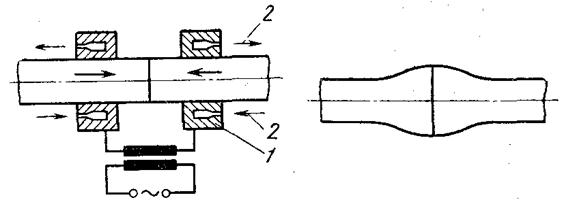

1.1.3.3 Сварка с раздавливанием кромок.

При этом способе сварки электроды перемещаются по узкой нахлестке кромок листов, которые в результате нагрева проходящим током пластифицируются и под действием сжимающего усилия раздавливаются. Образуются швы с гладкой поверхностью и небольшим усилением. Толщина места соединения почти равна толщине одного листа. Для предотвращения относительного смещения листов в процессе сварки их предварительно прихватывают или зажимают в сборочных приспособлениях. Кромки могут сдавливаться не роликовыми электродами, а специальными нажимными роликами, сжимающими их еще в горячем состоянии (Prep lap).

1.1.4 Стыковая сварка

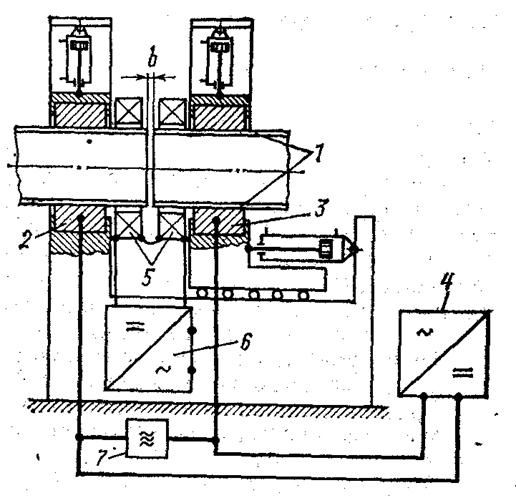

Схема сварки на рис. 9.

1.1.4.1 Стыковая сварка сопротивлением (давлением).

Заготовки, установленные и закрепленные в стыковой машине, прижимают одну к другой определенным усилием, после чего по ним пропускают электрический ток. При нагревании металла в зоне сварки до пластического состояния происходит осадка. Ток выключают до окончания осадки. Этот способ сварки требует механической обработки и тщательной зачистки поверхностей торцов заготовок.

Рис. 9. Принцип сварки: 1 — свариваемые заготовки; 2 — зажимные колодки; 3 — привод; 4 — сварочный трансформатор; 5 — устройство для подачи и обжатия; 6 — станина

Неравномерность нагрева и окисление металла на торцах заготовок понижают качество сварки сопротивлением, что ограничивает область ее применения. С увеличением сечения заготовок качество сварки снижается особенно заметно, главным образом из-за образования окислов в стыке.

Рис. 10. Стыковая сварка сопротивлением (давлением): 1 — водоохлаждаемые зажимы; 2 — вода

Границы применимости. Размеры: для простых круглых заготовок свариваемое сечение 0.03 - 150 (200) мм2; для полос ширина 1—40 мм, толщина 1—3 мм.

Группы материалов: углеродистые, низколегированные и высоколегированные стали; легкие и тяжелые металлы сплавы (алюминий, медь, никель, благородные металлы).

Область использования: сварка встык проволоки при производстве и обработке проволоки; сварка цепей (максимальный диаметр звена 16 мм) сварка встык полотен ленточных пил, полос из стали любой марки и из цветных металлов.

Диапазон параметров; плотность тока 40 - 50 А/мм2, удельное давление при обжатии 10—30 МПа.

1.1.4.2 Стыковая сварка оплавлением

Стыковая сварка непрерывным оплавлением включает две стадии: оплавление и осадку. Заготовки устанавливают в зажимах машины, включают ток и медленно сближают их. При этом торцы заготовок касаются в одной или нескольких точках. В местах касания образуются перемычки, которые мгновенно испаряются и взрываются. Взрывы сопровождаются характерным выбросом из стыка мелких капель расплавленного металла. При дальнейшем сближении заготовок образование и взрыв перемычек происходят на других участках торцов. В результате заготовки прогреваются в глубину, а на торцах возникает тонкий слой расплавленного металла, облегчающий удаление окислов из стыка. В процессе оплавления заготовки укорачиваются на заданный припуск. Оплавление должно быть устойчивым (необходимое условие - непрерывное протекание тока при отсутствии короткого замыкания заготовок), особенно перед осадкой.

При осадке скорость сближения заготовок резко увеличивают, осуществляя при этом пластическую деформацию на заданный припуск. Переход от оплавления к осадке должен быть мгновенным, без малейшего перерыва. Осадка начинается при включенном токе и заканчивается при выключенном.

Стыковая сварка непрерывным оплавлением обеспечивает равномерный нагрев заготовок по сечению и позволяет получать стабильное качество стыков.

Стыковая сварка оплавлением с подогревом отличается от сварки непрерывным оплавлением тем, что перед началом процесса оплавления заготовки подогревают в зажимах машины периодическим смыканием и размыканием при постоянно включенном токе. При этом происходит процесс прерывистого оплавления, и заготовки укорачиваются на заданный припуск. Выдержка при замыкании составляет около 0,5—3 с, а при размыкании 2—6 с. Число замыканий может быть от одного-двух до нескольких десятков в зависимости от размеров сечения заготовок.

Применение стыковой сварки оплавлением с подогревом позволяет;

предупредить резкую закалку и, следовательно, получить более пластичные стыки при сварке некоторых закаливающихся сталей; снизить требуемую мощность машины или на машине данной мощности сваривать заготовки с большими площадями сечения; осуществить осадку при меньшем усилии; сократить общий припуск на сварку.

Стыковая сварка импульсным оплавлением. При этом способе сварки, кроме основного поступательного движения, которое совершает подвижная плита, одной из свариваемых заготовок сообщают колебательные движения с заданными амплитудой и частотой. Способ отличается высокой эффективностью, интенсивным нагревом металла при оплавлении.

Границы применимости. Размеры; сечение свариваемых изделий 10—40000 (80000) мм2.

Группы материалов: углеродистые, низколегированные и высоколегированные стали с содержанием углерода не более 0,22 %; легированные стали (с содержанием углерода до 0,6), инструментальные стали, стали для буровых штанг, подшипниковые стали, арматурные стали, стали для цепей; алюминий и его сплавы медь и ее сплавы; стальное литье.

Нельзя сваривать высоколегированные стали, содержащие алюминий и кремний! Нельзя также использовать данный способ для сварки чугуна.

Область использования: стыковые и косые швы при сварке квадратных, круглых, прямоугольных и многоугольных сечений, сортового проката, облегченного строительного профиля и труб в машиностроении, при монтаже стальных конструкций и для работ на железной дороге; сварка встык при наращивании прутков горячекатаных заготовок для прокатного стана. Сварка встык полос для получения ободов и круглых звеньев для изготовления цепей.

Параметры: сварочный ток 15 - 50 кА; номинальная мощность 80—800 кВА; усилие обжатия 32 - 500 кН; усилие зажима 63-1000 кН.

Расчетное определение основных параметров сварки (для углеродистых и низколегированных сталей):

сварочный ток Is = As0.43 / 1,4 кА; (где As – площадь поперечного сечения детали в мм); расстояние между колодками (зажимами) E1 + E2 = 3.55 As 0.41 мм; усилие осадки Fос = As 1.24 / 188 кН;

1.1 ДУГОПРЕССОВАЯ СВАРКА

Нагрев производится дугой, горящей непродолжительное время между соединяемыми поверхностями свариваемых деталей. Соединение образуется при ударной осадке.

1.2.1 Приварка болтовых деталей постоянным током

Болт устанавливают в сварочном пистолете и возбуждают дугу либо через тонкий выступ на его торце (рис. 11.), либо подъемом болта после короткого замыкания. Дугу можно возбуждать и с помощью кольца, надеваемого на конец болта (рис. 12). В зависимости от развития процесса сварки различают два технологических варианта способа.

При варианте Нельсона (Nelson) на привариваемый конец болта надевают флюсовое кольцо. Болт устанавливают на детали и через короткозамкнутую цепь болт - деталь пропускают сварочный ток. При подъеме болта с помощью магнита возбуждается дуга между торцом болта и противоположным ему участком на поверхности детали (возбуждение дуги при подъеме болта). После выключения тока и ударного прижатия болта к детали образуется соединение.

Рис. 11.

Рис. 12.

При варианте Кик-Арк (Сус—Arc) на конец болта наносят покрытие из алюминиевого сплава. Так же, как и флюс при первом варианте, покрытие обеспечивает ионизацию дугового промежутка и раскисление сварочной ванны. Керамическое кольцо на конце болта служит для изоляции сварочной ванны от окружающей атмосферы, для концентрации дуги на ограниченном участке детали и для формирования усиления шва. Болт подают к детали в процессе горения дуги до тех пор, пока он не опустится в сварочную ванну. После этого ток выключают. Специальной подготовки поверхности листа или детали, к которой приваривают болт, не требуется. Однако ржавчину, окалину и краску необходимо удалять стальными проволочными щетками. Можно приваривать болты диаметром 2—25 мм. Производительность сварки 10 болт/мин, в особых случаях до 30 болт/мин.

Источники питания током. В. большинстве случаев применяют специальные трансформаторы с последовательно включенным выпрямителем, реже преобразователи Сварочные токи 250—2500 А при длительностях горения дуги 0,1—1 с.

Материалом болтовых деталей и деталей, к которым они привариваются, могут быть все свариваемые конструкционные стали, коррозионно-стойкие, кислотостойкие, жаропрочные и окалиностойкие стали. Для приварки алюминиевых болтов диаметром 6—12 мм необходимы приспособления, обеспечивающие газовую защиту. Так как сварочная ванна остывает быстро, возможно недопустимое повышение твердости в зоне термического влияния закаливающихся сталей. В таких случаях время сварки следует увеличивать.

Болтовые детали (шпильки, цилиндрические штифты, анкеры для железобетонных конструкций с головкой и болты), привариваются с возбуждением дуги подъемом после короткого замыкания.

1.2.2 Приварка болтовых деталей разрядом конденсатора

Болты диаметром до 8 мм приваривают путем разряда конденсатора. При этом способе, известном под названием способ Грахама (Graham), предварительно заряженный конденсатор разряжается на промежуток между торцом болта и поверхностью детали. Отрицательный полюс батареи конденсаторов соединен с болтом. Торец болта при разрядке оплавляется. Возможна сварка болтов с листами и болтов с болтами. Для этого применяют конденсаторные батареи емкостью не менее 106 мкФ. Напряжения заряда составляют от нескольких сотен до тысячи вольт, сварка длится несколько миллисекунд. Благодаря короткому времени сварки можно соединять детали из разнородных материалов. Максимальный диаметр болта 8 мм. Производительность сварки 15 болт/мин, а при пневматической подаче болтов 60— 85 болт/мин.

Рис. 13. Ударная конденсаторная сварка болтов:

1 — болт (с острым концом); 2 — подкладка; 3 — зажим; 4 — магнит или пружина длявыполнения удара; 5 — ручной сварочный пистолет; 6 — зарядная часть конденсатора; 7 — прибор зарядного напряжения; 8 — источник питания магнитной катушки; 9 — размыкатель; 10 — уровни болта

В зависимости от процесса образования разряда также различают два технологических варианта способа. На конце болта имеется тонкий цилиндрический выступ. В одном из вариантов болт и деталь контактируют через выступ уже перед началом сварки. Ток большой плотности концентрируется в выступе и последний быстро плавится и испаряется. В образующемся зазоре возбуждается дуга.

По мере движения болта в сторону детали дуга укорачивается и гаснет при погружении болта в сварочную ванну. Обеспечивается воспроизводимость процесса в узких пределах.

В другом варианте болт и деталь устанавливают перед началом сварки с зазором. После подачи в сварочную цепь напряжения болт перемещают в сторону детали. При касании детали и выступа происходят те же процессы, что и в первом варианте, однако воспроизводимость процесса образования разряда несколько хуже. Поэтому возможен большой разброс показателей прочности и пластичности сварного соединения. Разброс можно уменьшить, используя вспомогательную дугу, возбуждаемую при подъеме болта после предварительного короткого замыкания и питаемую током от отдельного источника. При перемещении болта к детали и разряде конденсатора, возбуждается основная сварочная дуга.

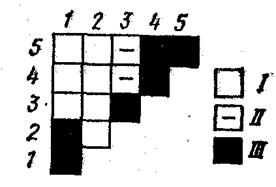

Рис. 14. Свариваемость материалов болта и подкладка:

/ — не свариваются; //— нет данных; /// — свариваются хорошо; 1 — алюминиевые сплавы; 2 — алюминий (99.5 %); 3 — латунь; 4 — высоколегированная хромоникелевая сталь; 5 — низкоуглеродистая сталь

Границы применимости. Размеры: диаметр болтов d = 3—8 мм; максимальная длина болтов / = 120 мм. Группы материалов: углеродистые и низколегированные стали; низкоуглеродистые стали; высоколегированные хромоникелевые стали; цветные металлы (алюминий) и сплавы цветных металлов (медные и алюминиевые сплавы).

Область использования: автомобилестроение и вагоностроение, судостроение и строительство конструкций, тяжелое машиностроение и химическое приборостроение для приварки болтов с резьбой, для крепления листов, труб, теплообменников и химической аппаратуры.

Параметры: напряжение заряда 20 - 100 В; емкость конденсатора 60 Ф; плотность тока 106 А/мм2 (в зоне острого конца); продолжительность сварки 5—6 мс; производительность 10—15 болтов/мин.

Техника сварки. Для сварки каких-либо материалов при данном диаметре болта и толщине подкладки нужно знать только напряжение заряда и точно определить расстояние между болтом и подкладкой; слишком высокое напряжение заряда приводит к образованию брызг и вызывает появление пустот в зоне плавления. Для устранения пустот, газовых пузырей и в целом для получения высококачественного соединения нужно очистить свариваемые компоненты от окалины, жира и других загрязнений. Присадочные материалы не используются. Свариваемые материалы и их комбинации представлены на рис. 14.

1.2.3. Прессовая сварка дугой, вращающейся в магнитном поле.

При взаимодействии тока, протекающего через проводник, и магнитного поля создается усилие, перемещающее проводник.

Рис. 15. Схема сварки вращающейся дугой: 1 — изделие; 2 — зажимные колодки (жесткие); 3 — зажимные колодки (допускающие возможность обжатия); 4 — основной источник питания; 5 — магнитная катушка; 6 — источник питания магнитной катушки; 7 — аппарат для зажигания дуги.

Существуют два варианта способа, при которых дуга горит либо непосредственно между свариваемыми деталями либо между деталями и вспомогательным электродом. Принципиально оба варианта не отличаются друг от друга. Возбужденная дуга взаимодействует с магнитным полем и вращается в зазоре (около 1,5 мм) между свариваемыми деталями (как правило, трубами). Торцы быстро нагреваются, а сварка осуществляется осадкой при выключенном сварочном токе и выключенных магнитных катушках. При сварке труб магнитные катушки устанавливают с двух сторон от стыка так, чтобы они не касались труб». Время сварки составляет несколько секунд, а давление 60—80 МПа. Этот способ, легко поддается автоматизации, применяют преимущественно для сварки стальных трубных заготовок с толщиной стенок до 4 мм. Возможна сварка заготовок толщиной до 8 мм.

Границы применимости. Размеры: диаметр труб 8 – 9 мм, толщина стенок 1,5 мм. Группы материалов; углеродистые и низколегированные трубные стали (полуспокойные, спокойные) с содержанием углерода не более 0,45%; теплостойкие стали; высоколегированные хромоникелевые стали.

Область использования; водопроводные системы и нагревательные трубопроводы для оборудования строящихся зданий, а также для выполнения работ на монтажной площадке и в мастерских, трубопроводы гидравлических систем (номинальное давление 16 МПа). Трубопроводы для теплообменников электростанций. Стыковые соединения обычных и фасонных труб. Производство транспортного оборудования (осей, валов, распорок). Массовое производство элементов трубопроводов и сварка обрезков труб в отдельную трубу.

Параметры; сварочный ток 80—1000А; продолжительность сварки: без программы по току 0,5—1,5 с; с программой по току 5—15 с; сварка сложных сечений и хромоникелевых сталей 15-5-25 с; удельное давление при обжатии 30—100 МПа (для обычных трубных сталей), 200—300 МПа (для хромоникелевых сталей). Дуга вращается, вдоль ребра стыкового соединения со скоростью от 8 м/с в начале сварки до 100 м/с.

1.3 ГАЗОПРЕССОВАЯ СВАРКА

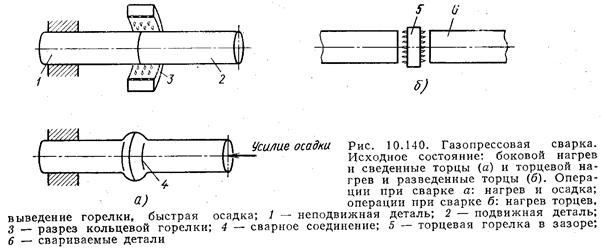

Состыкованные в специальных устройствах детали из стали или меди нагревают ацетилено-кислородным пламенем в области сварного шва до температуры сварки. Сварное соединение образуется при последующей осадке. Схемы двух способов газопрессовой сварки (с боковым и торцовым нагревом) показаны на рис. 10.140 (16).

Температура сварки должна быть на 100—150 °С ниже температуры солидуса свариваемого металла, в частности для стали 1200 °С. Время подогрева должно, быть достаточным для нагрева деталей до этой температуры по всему сечению. Другим важным параметром режима является величина осадки. При сварке сталей минимальная величина осадки, требуемая для получения соединения высокого качества, тем больше, чем выше содержание в нем углерода. Чувствительным критерием оценки влияния величины осадки на свойства сварных соединений является их ударная вязкость. При сварке сталей, упрочненных в холодном состоянии, осадку часто выбирают равной диаметру свариваемых стержней. Качество соединений, выполненных газопрессовой сваркой, можно улучшить нормализацией.

Минимальное давление осадки для нелегированных сталей 25—35 МПа, для низколегированных сталей до 45 МПа и для высоколегированных и холодноупрочненных арматурных сталей 60—80 МПа. Основные области применения: сварка железнодорожных рельсов, арматурных сталей, а также медных контактных проводов.

При контактировании полупроводниковых элементов с проволокой диаметром 7—100 мкм из золота и сплавов золота или алюминия ее часто приваривают к контактным площадкам термокомпрессией (соединение типа шляпки гвоздя). Этот способ контактирования, применяемый в полупроводниковой технике, является, по существу, прессовой сваркой с подогревом от 200 до 400 °С. На конце проволоки при отделении ее ранее приваренной части от катушки нагревом газовым пламенем образуется шарик. Проволока подводится принудительно по каналу в центрирующем конусе инструмента. Шарик опускается на контактную площадку и приваривается к ней с раздавливанием.

Границы применимости. Параметры: арматурные стали, пруток диаметром 10—40 мм, сортовой профиль высотой до 200 мм.

Группы материалов: свариваемые стали, преимущественно арматурные.

Области использования; арматурные стали в строительстве и трубы в металлообрабатывающей промышленности; железнодорожный транспорт, сварка встык железнодорожных рельсов, монтажная сварка.

Виды горелок; плоская горелка для газовой сварки, кольцевая горелка для газовой сварки при нормальном регулировании пламени.

1.4 ЛИТЕЙНАЯ СВАРКА ДАВЛЕНИЕМ (ТЕРМИТНО-ПРЕССОВАЯ СВАРКА)

Заформованный участок сварки нагревается при заливке специально расплавленным теплоносителем (например, термитным способом), а соединение осуществляется под давлением. Способ применяется редко. При сварке тепло непосредственно переносится жидким теплоносителем. Оно образуется при химическом взаимодействии алюминиевого порошка и оксида металла с образованием оксида алюминия (шлака) и металла. Шлак или специальный флюс с высокой температурой плавления сливают из тигля раньше теплоносителя, что предотвращает непосредственный контакт между теплоносителем и свариваемым металлом. Нагревающиеся до температуры сварки детали соединяются под давлением (рис. 17).

Границы применимости. Размеры; трубные профили и стыки рельсов любого сечения. Группы материалов: стали с эквивалентом по углероду С < 1,2 %.

Рис. 17. Принцип сварки:

1 — шлак; 2 — жидкий расплав; 3 — свариваемое изделие; 4 — наклонный тигель; 5 — форма.

Область использования: монтаж труб, сварка рельсов верхнего строения пути железнодорожного транспорта. Параметры: температура реакции 2730 С, температура термитной сварки 2000—2400 °С (шлак), 1300 °С (расплавленное железо), скорость плавления при термитно-прессовой сварке (стыковой) 12—15 кг/ч. Скорость сварки соответствует скорости разливки расплавов для сварки. Продолжительность сварки рельсового стыка (включая предварительные и окончательные работы) 40 мин. Разделка кромок при стыковом соединении без скоса кромок, гладкий срез, торцовые поверхности зачищены до металлического блеска.

1.5 КАМЕРНАЯ СВАРКА

Камерная сварка применяется преимущественно для ремонта кабелей. Концы обеих жил нагревают в камере до расплавления в течение 1,2—4 с мощным импульсом проходящего тока плотностью 300—400 А/мм2, а затем слегка сдавливают. Камерой может служить трубчатая керамическая втулка с отверстием, диаметр которого равен 1,1 диаметра проводника. Она удерживает сварочную ванну и защищает ее от доступа воздуха. В результате образуется короткий, однородный беспористый цилиндрический литой блок (длина 0,5—0,8 dпр.).

1.6 КУЗНЕЧНАЯ СВАРКА

Место соединения нагревают пламенем до температуры сварки, а затем проковывают, прокатывают или прессуют.

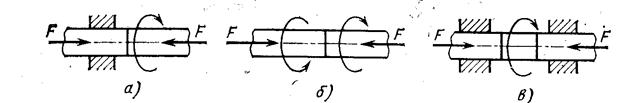

1.7 СВАРКА ТРЕНИЕМ

При относительном вращении осесимметричных сжатых деталей тонкий слой металла на их торцах нагревается до температуры, близкой к температуре плавления (не допуская оплавления), а после прекращения вращения и при приложении высокого давления образуется соединение без введения присадочного металла. Возможны различные схемы процесса, отличающиеся числом вращающихся деталей, направлением вращения и способом приложения усилия (рис. 18).

Рис. 18. Направление вращения деталей и способ приложения усилия при сварке трением.

В процессе трения контактирующие поверхности нагреваются. Поскольку они не совсем ровные, контакт сначала происходит в отдельных точках. Температура на этих участках повышается, однако быстро падает в результате интенсивного теплоотвода. Средняя температура в зоне соединения растет, окисные пленки разрушаются и образуются местные очаги схватывания. Они мгновенно разрушаются, а затем образуются новые такие же быстроразрушающиеся очаги. С увеличением количества очагов схватывания растет момент трения, необходимый для их разрушения, одновременно температура трущихся поверхностей повышается. После достижения максимума момент трения опять уменьшается, что свидетельствует о снижении среднего коэффициента трения вследствие сглаживания торцов и об уменьшении прочности металла с повышением температуры. Соединение образуется на последнем этапе процесса при осадке.

Различают два варианта способа: обычную сварку трением и инерционную сварку трением.

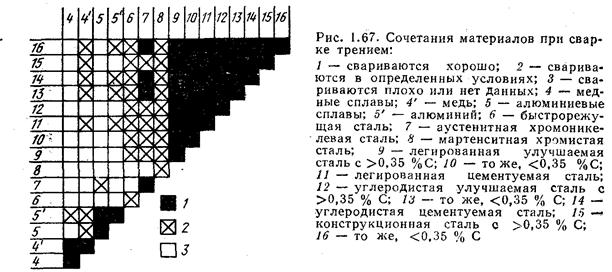

Границы применимости. Размеры: диаметр сплошных изделий 6-100 мм, диаметр труб до 400 мм. Группы материалов: см. рис. 19(1.67). Область использования: производство валов, инструментов, фланцев, винтов, колец, ступиц, осей, болтов.

Параметры: сварка обычным методом: давление при нагреве 10-200 МПа, давление при сварке 20-400 МПа, скорость вращения 300-3000 об/мин, продолжительность нагрева 1-100 с, продолжительность сварки 1—10 с. Наплавка: давление 3-8 МПа, скорость вращения 1000— 2500 об/мин.

Сварка трением маховиков: 20—300 МПа, 900—5400 об/мин, продолжительность нагрева 0,125—2 с.

При использовании наружных кольцевых индукторов не наблюдается износа в отличие от случаев применения контактных электродов. Параметры тока определяются силой тока в индукторе, числом витков и частотой. При сварке присадочные материалы не используют, при наплавке применяют стеллит, сормайт. Режим термообработки выбирают в соответствии с требованиями, предъявляемыми к свариваемым материалам (аналогично стыковой сварке оплавлением).

Техника сварки. При сварке трением материалов с большой разницей в пластических свойствах следует уменьшить пластическую деформацию более мягкого материала за счет обжимной обоймы. Тонкостенные трубы и детали специальной формы обрабатываются с использованием специального зажимного устройства.

Обычная сварка трением. Одна деталь зажата неподвижно, а вторая вращается со скоростью 1800—5400 об/мин. При трении детали сжаты давлением 20—100 МПа. При достижении температуры сварки (примерно через 1—100 с) вращающаяся деталь останавливается в течение 0,1—0,5 с и происходит сварка под давлением осадки 40—280 МПа. Остановка осуществляется выключением электромотора и его торможением противотоком либо с помощью дискового или колодочного тормоза после выключения муфты.

Инерционная сварка трением. Вращающаяся деталь связана с маховиком, который приводится во вращение электродвигателем со скоростью 900—5400 об/мин. Когда накопленная энергия достигает заданной величины, маховик отличается от привода. Неподвижно зажатую и вращающуюся деталь сжимают давлением 40-280 МПа. Вследствие сопротивления трения относительная скорость вращения деталей быстро падает, и через 0,1—2 с вращающаяся деталь останавливается.

1.8 УЛЬТРАЗВУКОВАЯ СВАРКА

Ультразвуковая сварка по своей физической сущности занимает промежуточное положение между сваркой трением и холодной сваркой. В качестве инструмента служит неподвижная опора, жестко связанная с корпусом сварочной машины (рис. 20).

Верхний инструмент или наконечник, называемый зонотродом, совершает колебания с частотой 15—60 кГц, параллельными плоскости соединения. Амплитуда колебаний 3—50 мкм, мощность, затрачиваемая на сварку составляет 0,1—8 кВт, а время сварки 0,1—1 с. Скорость трения примерно l м/с при ускорёниях до 105 м/с2. Усилие сжатия составляет 10 мН при коммутации полупроводниковых элементов и 103—104 Н при сварке относительно толстых листов.

Рис. 20. Принцип ультразвуковой сварки металлов:

1 — магнитострикционный преобразователь; 2 — наконечник; 3 — опора

Процесс сварки аналогичен сварке трением, но температура в зоне соединения ниже. В процессе сварки поверхности свариваемых деталей пластически деформируются. Поверхностные пленки разрушаются и образуются локальные физические контакты между свариваемыми металлами. Следствием является образование и многократно повторяющееся разрушение очагов схватывания. Сварное соединение образуется в момент прекращения ввода ультразвуковых колебаний. Как и при сварке трением, при ультразвуковой сварке происходит относительное перемещение свариваемых деталей. Наблюдаются процессы рекристаллизации. Влияние поверхностных пленок на прочность соединений, выполненных ультразвуковой сваркой, невелико. Масло, пыль и краску следует удалять, так как они существенно снижают прочность.

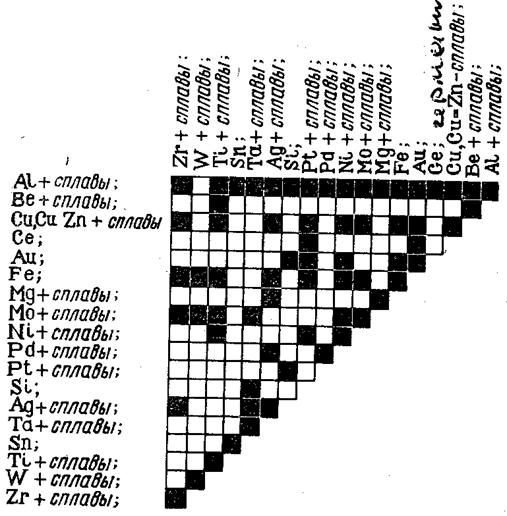

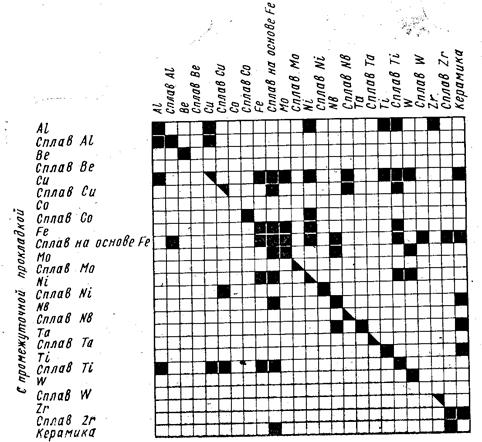

На рис. 21. приведены сочетания материалов, успешно соединяемых ультразвуковой сваркой. Хорошо свариваются алюминий и его сплавы между собой, с медью, титаном, сталью и серебром. Возможно соединение алюминия со стеклом. Свариваемость ухудшается с увеличением твердости металла и зависит от его кристаллической структуры. Последнее связано со способностью металла проводить ультразвуковые колебания. Эта способность, а следовательно, и свариваемость для металлов с кубической гранецентрированной, объемно-центрированной и гексагональной решетками ухудшается в. пропорции 24:8:6. Качество сварного соединения определяется параметрами режима, размерами свариваемых деталей, местом введения колебаний, формой наконечника и опоры. Сварку разнородных металлов целесообразно вести через промежуточные прокладки. Применение прокладок рекомендуют, например, при сварке нелегированной стали с высоколегированной, с цирконием. Можно соединять термопласты между собой и с пористыми или волокнистыми материалами, например с картоном и тканями.

Ультразвуковую сварку применяют для соединения относительно тонких фольг, листов, проволок и других деталей. Хотя бы одна из свариваемых деталей должна быть относительно тонкой для подведения энергии непосредственно к месту сварки. Форма деталей должна обеспечивать возможность приложения усилия перпендикулярно к свариваемым поверхностям. Особые преимущества этот способ сварки имеет при соединении разнородных и термочувствительных материалов.

Рис. 21. Возможные сочетания материалов при ультразвуковой сварке.

Важной областью применения ультразвуковой сварки является производство полупроводниковых элементов. Этим способом можно, например, приваривать проволоки диаметром 10 мкм к кремниевым кристаллам или к золотым покрытиям, нанесенным конденсацией из паровой фазы. Другой важной областью применения этого способа является сварка пластмасс.

1.9 ХОЛОДНАЯ СВАРКА

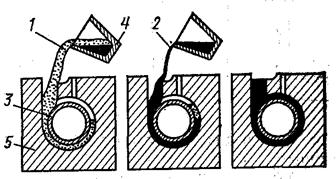

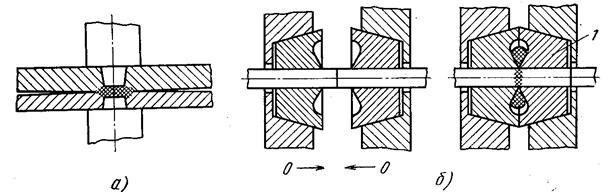

Однородные и разнородные металлы можно сваривать при комнатной температуре. Для этого их тщательно очищенные поверхности должны деформироваться под давлением так, чтобы разрушались находящиеся на них посторонние пленки. Обнажающиеся при этом участки чистого металла, не соприкасавшиеся с атмосферой, сближаются до тех пор, пока не начнется атомное взаимодействие с образованием металлических связей. Перед сваркой поверхности обезжиривают, а находящиеся на них пленки (например, оксидные) удаляют. Образующиеся в течение короткого времени после обработки новые окисные пленки разрушаются при деформации, дробятся и распределяются по увеличивающимся контактным поверхностям. Влияние слоя поверхностных окислов на процесс образования соединения уменьшается. Первые фундаментальные исследования холодной сварки проводились еще в начале XVIII столетия. Поскольку сварка осуществляется при комнатной температуре, хрупкие промежуточные слои при соединении разнородных металлов не могут образовываться. Такие слои образуются при повышенных температурах, например при сварке плавлением меди и алюминия. Инструменты, применяемые для сварки, должны соответствовать технологическому варианту способа и изготовляться с учетом размеров свариваемых деталей. Поэтому применение холодной сварки в индивидуальном и мелкосерийном производстве экономически нецелесообразно.

Рис. 21. Разновидности холодной сварки: а — сварка внахлестку; б — сварка встык; 1 — разъемные зажимные губки; О — направление осадки.

Сварка внахлестку. При сварке внахлестку (рис. 21, а) листовые детали, собранные с перекрытием, деформируют пуансонами. При этом образуются точечные или линейные соединения. Этим способом можно осуществлять и плакирование холодной прокаткой.

Сварка встык. После соответствующей очистки детали зажимают в специальном приспособлении (рис. 21, б), сближают их торцы и деформируют осадкой с образованием утолщения в стыке. При этом образуется сварное соединение, прочность которого в результате холодного упрочнения превышает исходную прочность свариваемого металла. Холодной сваркой можно соединять и металлы с разной пластичностью. Для этого или уменьшают сечение детали из более твердого металла, облегчая ее пластическую деформацию, например обтачивая со стороны свариваемого торца, или устанавливают вылеты деталей соответственно твердостям свариваемых металлов. Особенно хорошо очищаются торцы при многократной осадке. Экономичность процесса повышается автоматизацией операций.

Холодная сварка в процессе волочения. Деформированием в процессе волочения можно изготавливать композиционные трубчатые и стержневые детали. Данные о прочности на срез плакирующих слоев, нанесенных холодной сваркой волочением, для комбинации меди с алюминием приведены на рис. 22.

Холодная сварка в процессе экструзии. Различают три технологических варианта холодной сварки экструзией (рис. 23): сварка деталей полого сечения с прямой экструзией (а), сварка деталей сплошного сечения с прямой экструзией (б) и сварка гильзовых соединений с обратной экструзией (в).

Рис. 22. Холодная сварка в процессе волочения (а): 1 — волочильные клещи; 2 - конец трубы; 3 — головка волочильного станка; 4 — матрица; 5 — хвостовик оправки; 6 — оправка (труба с трубой, труба со стержнем, труба с трубой и труба со стержнем).

Рис. 23. Разновидности холодной экструзионной сварки.

Преимущество этого способа сварки заключается в том, что в месте сварки сечение не ослабляется и не увеличивается. Операции сварки и формообразования изготовляемых деталей совмещены и осуществляются в течение одного рабочего хода. Прочность соединения не ограничивается прочностью на растяжение более мягкого металла, так как металл наклепывается не только вблизи места сварки, но и во всем объеме детали. Достигается большая размерная точность, что позволяет исключить операции последующей обработки. При сварке металлов с различной пластичностью значительно изменяется форма заготовки из более твердого металла, так как деформация, в отличие от свободной деформации при сварке встык, стеснена. Первые исследования холодной сварки экструзией проводились на соединениях меди и алюминия. Позже они были распространены на соединения стали с медью, никеля со сталью и др. При сварке разнородных металлов достигается более высокие прочности соединений, так как более твердый металл деформируется первым.

До настоящего времени холодную сварку применяли преимущественно в электротехнической промышленности, например, при изготовлении биметаллических контактов, алюминиевых оболочек кабелей, сверхпроводников и для соединения медных и алюминиевых проводов, в том числе и очень тонких. Для сварки проволок разработаны ручные сварочные клещи. С их помощью в настоящее время сваривают встык медную проволоку диаметром 0,2 мм. Применяют холодную сварку и для соединения медных контактных проводов электрифицированных железных дорог.

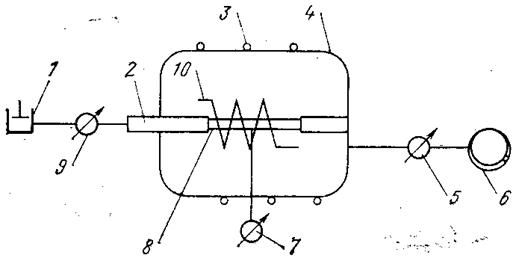

1.10 ДИФФУЗИОННАЯ СВАРКА

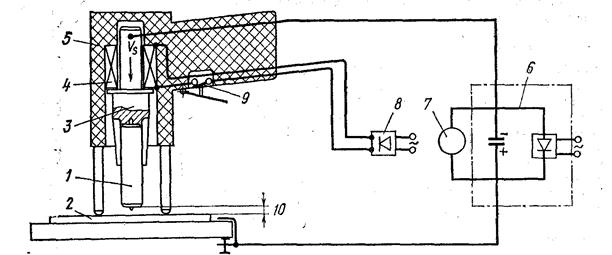

Диффузионная сварка в отличие от холодной ведется при меньших давлениях и деформациях с нагревом до температуры выше температуры рекристаллизации. В связи с тем, что деформации, развивающиеся в процессе сварки, относительно невелики, очистки свариваемых поверхностей за счет выдавливания поверхностных пленок не происходит. Поэтому к качеству подготовки поверхности к сварке предъявляются высокие требования. Они должны быть металлически чистыми с шероховатостью не болеет 1 мкм.

Рис. 24. Схема диффузионной сварочной установки: 1 — гидравлический насос; 2 — нажимной шток; 3 — охлаждающие трубки; 4 — вакуумная камера; 5 — вакуумметр; 6 — вакуумный насос; 7 — прибор для регистрации температуры; 8 — свариваемый образец; 9 — манометр; 10 — индуктор

Предпочтительна обработка полированием или притиркой. Сдавливая детали перед сваркой, сглаживают микровыступы, благодаря чему точечное контактирование переходит в плоское. Этот процесс существенно ускоряется при температуре сварки, которая обычно несколько выше 0,7Ts (в 0К), где Ts- температура плавления или температура солидуса более легкоплавкого металла в соединении. Для предотвращения окисления свариваемых поверхностей при этих температурах сварку ведут в вакууме, защитных газах (рис. 24), а в последнее время и в соляных ваннах. Время сварки относительно велико и составляет от нескольких минут до нескольких часов. В течение этого времени протекают процессы диффузии и рекристаллизации, ведущие к образованию сварного соединения в твердом состоянии. Качество такого соединения однородных материалов может быть настолько высоким, что на микрошлифе нельзя обнаружить зоны раздела. Сварку некоторых металлов целесообразно вести через промежуточные слои из таких же или других материалов. Слои наносят из паровой фазы, гальваностегией или используют для этой цели фольгу. При введении мягкой фольги из того же материала, что и свариваемый, возможна сварка деталей с относительно шероховатыми поверхностями.

Промежуточные слои, применяемые при сварке разнородных материалов и отличающиеся от них, предотвращают образование хрупких интерметаллических фаз и в ряде случаев снижают требуемую температуру сварки. Кроме того, при их применении уменьшаются остаточные напряжения, развивающиеся при охлаждении вследствие различных коэффициентов термического расширения свариваемых материалов. Материалы можно сваривать во многих сочетаниях (рис. 25).

Рис. 25. Сочетания материалов в соединениях, выполняемых диффузионной сваркой.

До недавнего времени этот способ сварки применяли в особых случаях, когда использование других способов было ограничено или невозможно. Несмотря на высокое качество сварных соединений, внедрение ограничивалось необходимостью трудоемкой обработки свариваемых поверхностей и большим временем сварки (включая длительность вакуумирования). Последний недостаток устраняется при сварке в автоматических машинах с несколькими камерами. Производительность таких машин достигает 1000 сварок в смену.

Диффузионную сварку применяют главным образом в космической и ядерной технике. Кроме того, без последующей обработки сваривают, например, режущие части инструментов со стальными хвостовиками, бронзовые буксы с чугунными колесами, молибденовые нагревательные проводники или детали сложной формы,

Диффузионная пайка. При сварке разнородных металлов в месте соединения может образовываться жидкая фаза. Это имеет место, например в том случае, когда диаграмма состояния свариваемых материалов характеризуется наличием эвтектики, а выбранная температура сварки выше температуры плавления эвтектики. Такой процесс, соответствующий в остальном протеканию диффузионной сварки, называют диффузионной пайкой (например, при соединении меди с серебром).

Диффузионную сварку через жидкую фазу называют также сваркой растворением. Ее можно использовать и для нанесения износостойких материалов. На этом же эффекте основан способ соединения TLP—Bonding. Это сокращенное название (англ.) расшифровывается следующим образом:

соединение с образованием нестабильной жидкой фазы (Transient Liquid Phase). Метод был разработан для соединения сплавов на никелевой основе. Применяют соответствующие промежуточные прокладки, например фольгу толщиной 75 мкм из сплава, содержащего 15 % Сг, 15 % Со, 5 % Мо, 2,5 % В, остальное Ni с температурой плавления 1120°С (сварку ведут в вакууме или аргоне при давлении 0,07 МПа). Повышенное содержание бора обеспечивает низкую температуру плавления, и фольга в процессе сварки плавится. Поскольку время сварки велико, происходит полное выравнивание концентраций. Механические свойства соединения такие же, как и у основного металла. Применяется для приварки турбинных лопаток.

1.11 СВАРКА ВЗРЫВОМ

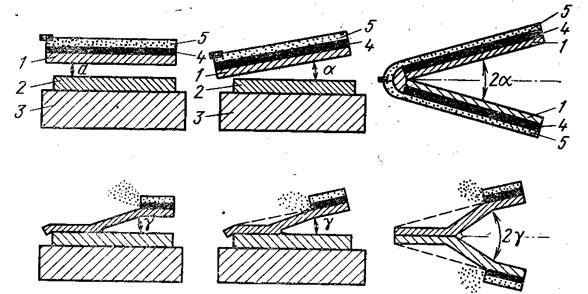

Сварка взрывом, в частности, листов внахлестку осуществляется под действием ударных волн, образующихся при детонации взрывчатого вещества. Соединяемые детали располагают под углом 1—15° друг к другу, который выбирают в зависимости от свариваемого материала и выбранной технологии, а с наружной стороны укладывают взрывчатое вещество. В результате взрыва соединяемые поверхности сближаются с большой скоростью. Соединение образуется последовательно с местной пластической деформацией в точках соединения. Взрывчатое вещество, как правило, в виде фольги, укладывают непосредственно или через защитный буферный слой на одну или обе свариваемые пластины. Давление, необходимое для образования соединения, может действовать одновременно по всей поверхности или распространяться в виде линейных сжимающих волн. Некоторые варианты относительного расположения деталей при плакировании взрывом показаны на рис. 26.

Рис. 26. Расположение деталей при плакировании взрывом;1 — плакирующая пластина со взрывчатым веществом; 2 — плакируемая пластина (подложка); 3 — основание; 4 — буферный слой; 5 — взрывчатое вещество.

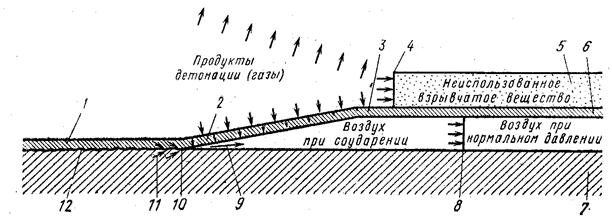

Детонация распространяется со сверхзвуковой скоростью (3500—7200 м/с). Она является ударным гидродинамическим процессом, связанным с химическим превращением. Образующиеся продукты превращения, расширяясь, распространяются в зону детонации, сообщая находящейся под ними пластине импульс, ускоряющий ее по направлению к нижней пластине. В данном случае точка встречи пластин перемещается со скоростью слева направо. Скорость перемещения точки встречи, или скорость плакирования, зависит от количества и вида взрывчатого вещества и установочного угла a. Достигают скорости плакирования 500—6500 м/с.

При определенных условиях в зоне встречи может образоваться струя горячего материала (рис. 27). Считают, что под действием струи поверхности свариваемых металлов оплавляются, а расплавленные зоны механически перемешиваются. В результате образуется плоская или волнистая граничная поверхность.

По аналогии с поведением жидких слоев волнообразный граничный слой можно рассматривать как вихревую дорожку. При встрече двух жидких потоков образуются регулярные вихревые конфигурации из периодически следующих встречно или одинаково закрученных вихрей. Они стабильны, если соответствуют вихревой дорожке Кармана (Karman) при соотношении высоты волны к ее длине a = 0,283. Такое соотношение обнаружено и у волнистых граничных поверхностей при сварке взрывом. При этом высота и длина волны увеличиваются с увеличением длины соединения, образующегося в направлении перемещения точки встречи.

Рис. 27. Плакирование взрывом: 1— приваренная часть плакирующей пластины; 2 —метаемая часть плакирующей пластины; 3 — неподвижная часть плакирующей пластины; 4 — фронт детонации взрывчатого вещества; 5 — взрывчатое вещество; 6 — плакирующая пластина; 7 — плакируемая пластина; 8 — движущийся ударный фронт воздуха; 9 — кумулятивная струя; 10 — точка встречи (напряжение 103-104 МПа); 11 — турбулентное или ламинарное течение граничных слоев металла под высоким давлением; 12— волнистая зона соединения.

Критическая скорость плакирования. За исключением установочного угла a и угла встречи g строение граничной поверхности зависит в первую очередь от скорости плакирования. Можно определить критическую скоростьVК1, при которой по всей длине сваренных образцов образуется ровная граничная поверхность, среднюю критическую скорость Vк2, при которой эта граница имеет волнистую форму, и критическую скорость Vк3, выше которой происходит неупорядоченное вихреобразование. Соединения, сваренные взрывом, имеют, как правило, наибольшую прочность при критической скорости плакирования, соответствующей переходу от плоской к волнистой граничной поверхности.

Сварку взрывом применяют в основном для плакирования. В химическом аппаратостроении широко используют стальные листы, плакированные титаном. Этим же способом сталь можно плакировать танталом и молибденом. Другие возможные сочетания материалов: алюминий/сталь, медь/алюминий, никель/титан, алюминий/цирконий, алюминий/инконель.

2014-02-24

2014-02-24 5708

5708