Классификация сварочных тракторов.

Сварочные трактора.

Сварочным трактором называется аппарат для автоматической сварки, имеющий две отличительные особенности:

1. При сварке он движется непосредственно по изделию или по легкому переносному рельсовому пути, который укладывается параллельно сварочному шву.

2. Сварочный трактор может транспортироваться рабочим-сварщиком. Транспортировка осуществляется перекатыванием и переноской через препятствия.

Сварочный трактор представляет собой комплекс, в который входит самоходная тележка каретного типа, механизм подачи проволоки, механизмы настроечных перемещений, упрощенная флюсовая и газовая аппаратура, система управления. Сварочный трактор состоит в основном из тех же узлов что и самоходный аппарат, но конструкция этих узлов отличается, так как к трактору предъявляется требование минимальной массы, но не менее 40 кг (до 60 кг) и размеров. Особенности конструкции узлов привели к созданию специфических конструкций, которые выполняют сразу несколько функций, причем каждая модель сварочного трактора конструировалась специфично.

По способу защиты:

· Сварка открытой дугой

· Газовая защита

· Под флюсом

· Сварка неплавящимся электродом и тд.

По числу дуг:

· Однодуговые

· Двухдуговые

· Трехдуговые

Трактора могут иметь один, два, и более двигателей. В процессе развития сварочных тракторов сложилось два направления:

1. Сварочные трактора, которые передвигаются непосредственно по изделию. Компактность конструкции, небольшая масс, не требует специальных устройств для корректировки, поэтому габариты меньше, конструкция проще.

2. Сварочные тракторы предназначены для движения по рельсовым путям, которые укладываются рядом со швом.

Тракторы первого направления применяют в массовом производстве. Второго направления обычно для индивидуального производства.

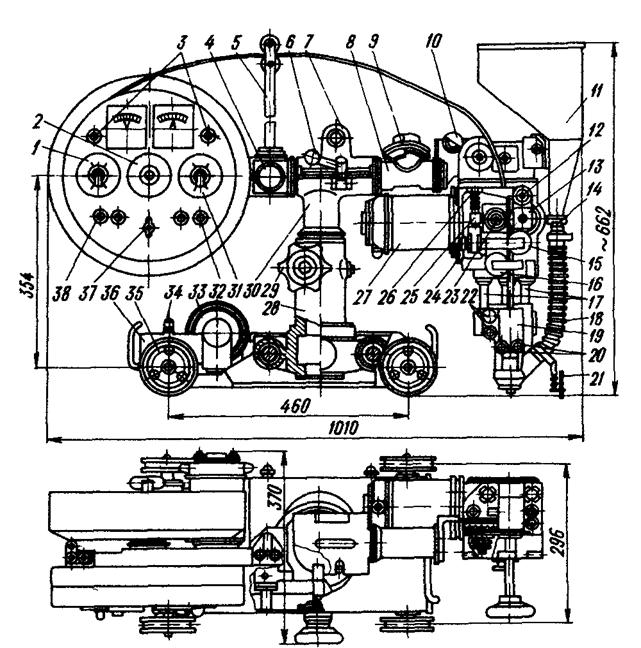

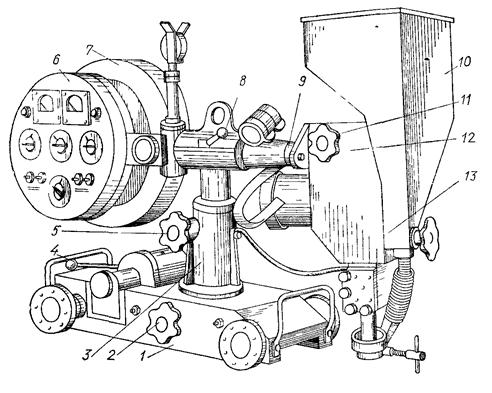

Рис. 19. Общий вид сварочного трактора АДС-1000-2

Сварочный автомат АДС—1000—2. Автомат предназначен для дуговой сварки под флюсом на переменном токе 400-1200 А электродной проволокой диаметром 3-6 мм стыковых соединений с разделкой и без разделки кромок и угловых соединений с поворотом и без поворота изделий 'в лодочку", расположенных на горизонтальной и наклонной до 15° к горизонту поверхностях.

В комплект автомата АДС-1000-2 входят сварочный трактор, шкаф управления и сварочный трансформатор. Основные технические характеристики автомата приведены в табл.7.

Общий вид сварочного трактора показан на рис. 19. Сварочный трактор состоит из сварочной головки с бункером для флюса, кассеты для электродной проволоки, пульта управления и каретки с электродвигателем, обеспечивающим перемещение трактора.

Сварочная головка состоит из механизма подачи электродной проволоки с предварительной ее рихтовкой. Электродная проволока подается электродвигателем 27 типа ДГ с регулируемым числом оборотов до 2650 в минуту. Электродвигатель через редуктор, состоящий из одной цилиндрической и одной червячной передач, размещенных в корпусе головки, приводит во вращение ведущий ролик 23. Передаточное число редуктора 160. Диаметр ведущего ролика 46 мм.

Скорость подачи электродной проволоки при напряжении дуги 35 В может регулироваться от 0,5 до 2 м/мин.

Электродная проволока прижимается к ведущему ролику 23 роликом 13, укрепленным на конце рычага 12. Сила нажатия ролика регулируется натягом пружины 26 гайкой 25. Механизм подачи электродной проволоки обеспечивает тяговое усилие не менее 60 кг. Для выпрямления электродной проволоки служат два дополнительных ролика 15 и 16. Ролик 15 устанавливается в положение, обеспечивающее необходимую степень выпрямления электроднрй проволоки, и закрепляется болтом 24. Механизм рихтует проволоку с прогибом, не превышающим 25 мм на I м длины проволоки.

Токоподвод 19 сварочной головки укреплен на цилиндрических направляющих 17 и перемещается в вертикальном направлении на 80 мм. Токоподвод сотсоит из двух токоподводя-щих колодок: подвижной и неподвижной. Подвижная колодка прижимает электродную проволоку при помощи пружин, сила нажатия которых регулируется винтами 20. Сварочный кабель подключается к неподвижной колодке болтами 22. Для увеличения срока службы контактных колодок к ним крепятся сменные вкладыши. Автомат комплектуется сменными вкладышами на электродную проволоку диаметром 3-4 мм и 5-6 мм, Токоподвод заканчивается прикрепленной к нему воронкой, обеспечивающей концентрическую (относительно конца электрода) подачу флюса, поступающего в нее из бункера. Наблюдение за движением электрода по шву производится при помощи указателя 21.

Бункер 11 для флюса укреплен с боковой стороны головки и соединяется с воронкой гофрированной трубкой 18. Открытие и закрытие подачи флюса производится заслонкой 14. Бункер закрыт сеткой, предотвращающей попадание в зону сварки флюса, загрязненного кусками шлака и инородными предметами. Сварочная головка вместе с бункером и токоподводом подвешена к одному концу горизонтального рукава 8 и может быть наклонена в плоскости, перпендикулярной оси рукава, на угол 45. Установленное положение головки фиксируется зубчатыми полумуфтами путем поворота рукоятки 10. На другом конце горизонтального рукава 8 установлены пульт управления и кассета для электродной проволоки.

На пульте управления смонтированы: амперметр и вольтметр для измерения сварочного тока и напряжения дуги, потенциометр 1 для регулирования напряжения дуги, потенциометр 31 для регулирования скорости сварки, кнопки 32 для дистанционного регулирования сварочного тока, кнопки 38 для установочного перемещения электрода вверх и вниз перед началом сварки, кнопки 3 'пуск' и 'стоп' для пуска и прекращения работы автомата, переключатель 37 для управления ходом каретки 'вправо' или 'влево' и выключатель холостого хода каретки 2.

Кассета (барабан) для электродной проволоки устроена так, что проволока не наматывается на нее, а укладывается внутрь и ограничивается обечайкой. Благодаря своей упругости проволока, стремясь выпрямиться, прижимается к обечайке. Для поддержания и направления проволоки к сварочной головке на горизонтальном рукаве установлена вилка 5. Установленные на этом же рукаве скобы 9 служат для укрепления сварочных проводов. На горизонтальном рукаве у пульта управления укреплена многогнездная розетка штепсельного разъема 4 для соединения гибким кабелем сварочного трактора со шкафом распределительного устройства.

Горизонтальный рукав 8 вместе с головкой, пультом управления и кассетой можно повернуть относительно горизонтальной оси, осуществляя угол наклона сварочной головки, а следовательно, и электрода в плоскости, перпендикулярной шву, на 45° в каждую сторону от вертикали. При повороте горизонтального рукава освобождение его от зажатия в стакане вертикальной стойки производится рукояткой 6.

Вертикальная стойка 30 вместе с горизонтальным рукавом и укрепленными на нем сварочной головкой, пультом управления и барабаном может быть повернута относительно вертикальной оси в гильзе 28. на угол 90° в каждую сторону

от продольной оси каретки сварочного трактора. Такой поворот одновременно дает возможность установить сварочную головку на нужном расстоянии по одну и другую стороны от продольной оси каретки сварочного трактора в пределах 0-325 мм.

Закрепление вертикальной стойки в необходимом положении производится поворотом маховика 29. Стойка установлена на горизонтальных направляющих каретки и вращением маховика может перемещаться по ним вместе с головкой в направлении, перпендикулярном свариваемому шву, на 30 мм в одну и другую стороны от середины каретки. Колеса трактора имеют канавки для перемещения по направляющей.

Движение каретки осуществляется электродвигателем 33 типа ДК, передающим вращение на ось ведущей пары колес 35 через редуктор 36. Редуктор состоит из двойной червячной передачи с общим передаточным числом 784. Скорость сварки регулируется от 15 до 70 м/ч. Сцепление и расцепление ведущих колес с приводом осуществляется зубчатыми полумуфтами. Подвижная полумуфта перемещается поводком 34.

Для перемещения трактора краном предусмотрен рым 7.

При перемещении трактора краном должны быть надежно закреплены горизонтальный рукав в стакане рукояткой 6 и вертикальная стойка маховиком 29.

Масса сварочного трактора без проволоки и флюса составляет 62 кг.

Шкаф распределительного устройства рассчитан на подключение к трехфазной сети напряжением 220 или 380 В. В шкафу размещены аппаратура и оборудование, входящие в схему автомата.

На боковой наружной стенке шкафа установлены панель управления и доска с зажимами. На панели управления смонтированы: трехполюсный пакетный выключатель для подключения автомата к питающей трехфазной сети переменного тока, выключатель для включения и выключения сопротивления в цепи дуговой обмотки генератора головки (для изменения напряжения дуги), розетка штепсельного разъема для подключения гибкого кабеля, идущего к сварочному трактору.

В процессе эксплуатации корпус шкафа распределительного устройства должен быть надежно заземлен. Для этого ниже панели управления расположен болт заземления.

Автоматы АДС-1000-2 комплектуются сварочным трансформатором ТСД-1000-3 либо ТСД-1000-4. Эти трансформаторы имеют одинаковые технические данные и отличаются лишь материалом обмоток.

Рис 49 Сварочный трактор АДС-1000-2: 1- тележка; 2 - механизм поперечной корректировки; 3 – стойка; 4 – рукоятка муфты; 5 – зажим стойки; 6 – пульт; 7 – кассета; 8 – зажим коромысла; 9 – коромысло; 1- - бункер; 11 – рукоятка; 12- механизм вертикальной корректировки; 13 - сварочная головка.

Полуавтоматическая сварка является наиболее распространенной механизированной сваркой. Для неё применяются шланговые полуавтоматы с различными горелками. Специальные полуавтоматы, использующие механизмы перемещения дуги, прижимные механизмы для сварки электрозаклепками, полуавтоматы для сварки неплавящимся электродом, полуавтоматы для сварки ЭШС и другие. Наиболее распространены шланговые полуавтоматы.

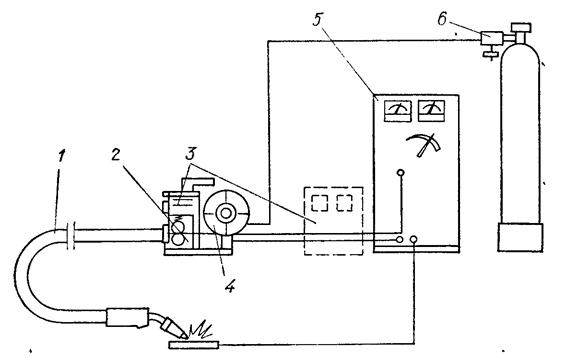

Рис. 1. Конструктивная схема шлангового полуавтомата: 1— горелка со шлангом; 2— подающее устройство; 3 - подающее устройство с редуктором и роликом и системой управления, 4 — катушка; 5 — источник сварочного тока;6 — система подачи газа.

Классификация.

1. По способу защиты дуги:

· В защитных газах

· Под флюсом

· Без внешней защиты (порошковой проволокой или самозащитной проволокой)

· Универсальная

2. По способу регулирования скорости подачи проволоки:

· С плавным регулированием

· Со ступенчатым

3. По типу применяемой проволоки:

· Для сварки стальной сплошной (жесткой)

· Для порошковой проволоки (мягкий)

· Для сварки алюминиевой проволоки (мягкий)

4. По конструктивному исполнению:

· Однокорпусные

· Стационарные

· С транспортируемым подающим устройством (А547У)

· Тянущего типа (для алюминиевых конструкций), шланг £ 1м, монтажные аппараты

· Тянуще-толкающего типа (шланг =5м). Недостаток: не синхронизация толкающих и тянущих роликов.

· Специальные

Главным параметром сварочного полуавтомата является сварочный ток. Существует стандартный ряд: 125, 160, 200, 250, 315, 400, 500, 630.

Основные узлы:

Подающее устройство – аналогично сварочному автомату. Характеризуется типом, диаметром, скоростью подачи проволоки. Срок службы обычно 5 лет. В отличие от сварочных автоматов среди полуавтоматов со ступенчатым регулированием распространены подающие устройства с коробкой передач: А537 и другие. Число скоростей 5¸16. существуют безредукторные механизмы подачи проволоки: планетарные, импульсные.

Кассеты и катушки (см. сварочные автоматы)

Горелки (держатели) предназначены для подачи в зону сварки проволоки под током и защитного газа. Классифицируются в основном: по характеру охлаждения токоведущих частей, по характеру расположения корпуса и рукоятки (пистолетного и молоткового типа).

Конструкция горелки оказывает существенное влияние на производительность труда сварщика, так как его утомляемость зависит от формы, массы и др.

Требования к конструкции.

1. Прохождение тока без перегрева рукоятки.

2. По возможности водяного охлаждения.

3. Полная электроизоляция.

4. Прочность.

5. Небольшая масса.

6. Предельно простая конструкция.

Главным параметром горелки является величина Iном. Горелки с водяным охлаждением (10%) рассчитаны на ток 500 и 630А (мировой стандарт ³400А). Горелки с воздушным охлаждением – молоткового типа. Угол наклона наконечника к оси рукоятки 30¸60°. Встречаются с изменяющимся углом наклона. Горелки различаются расположением и конструкцией пускового тумблера: курковые, рычажные (движковые).

В отношении конструкции существует два направления:

· TWECO, горелка на 400А, проработка всех деталей и их соединений, возможна легкая разборка и замена всех деталей. Предназначена для индивидуальных работ.

· BERNAR, предельно упрощенная конструкция при небольшой стоимости. Сделана по принципу: «дешевле сменить, чем ремонтировать». Предназначена для массового производства, тяжелых условий.

Выбор типа горелки определяется характером наиболее часто выполняемых работ.

Определяющие факторы:

1. Положение шва в пространстве.

2. положение рабочего.

3. Длина шва.

4. Расположение шва относительно ограничивающего его деталей.

5. Ремонтопригодность.

6. Серийность производства.

2014-02-24

2014-02-24 2743

2743