Различают инкрементальный и абсолютный метод измерения. У инкрементальных датчиков после каждого отключения питания необходимо реферирование станка, так как положение часто не сохраняется в СЧПУ и движения станка при отключении питания не регистрируются.

Абсолютные датчики, напротив, регистрируют движения при отключении питания и выдают актуальную позицию при восстановлении питания, не требуют реферирования.

На рисунке 6.6 показаны варианты конструкций ротационных (круговых) датчиков и элементы для их подключения.

Рисунок 6.6 – Датчики для приводов SIMODRIVE

В двигателях главного движения применяются различные типы датчиков

1. Инкрементальные круговые датчики. К этому типу относятся:

- Датчики положения и скорости шпинделя с импульсными сигналами TTL и HTL (High Voltage).

- Датчики угла поворота с аналоговыми сигналами sin/cos уровня напряжения 1 Vpp (Volt peak to peak: напряжение от пика до пика).

- Измерительная инкрементальная система датчика типа SIМAG Н для регистрации угла поворота полых шпинделей (двигатели 1РН2, 1FE1), состоящая из шестерни и считывающей головки (заменяет прежнюю версию SIZAG 2).

2. Датчики абсолютного значения (кодовые датчики положения). К этому типу относятся:

- Датчики с синхронным последовательным интерфейсом (SSI).. (Передача сигналов датчика производится под управлением контроллера, что не всегда возможно).

- Датчики с кодером по данным (интерфейс EnDat).

- Датчики с интерфейсом PROFIBUS-DP.

3. Датчики углового положения типа резольвер (resolver).

Инкрементальные и кодовые датчики являются энкодерами в том смысле, что они создают импульсы, характеризующие движение.

При этом в инкрементальных датчиках, содержащих синусный (А) и косинусный (В) каналы, а также канал R для референтной метки начала оборота, порядок чередования импульсов позволяет определить направление вращения, подсчет импульсов в счетчиках – расстояние, а определение числа импульсов за единицу времени – скорость. Диаграммы сигналов TTL и аналоговых сигналов sin/cos уровня напряжения 1 Vpp показаны на рисунках 6.7 и 6.8, соответственно.

Рисунок 6.7 – Диаграммы сигналов TTL инкрементального датчика

Рисунок 6.8 – Диаграммы сигналов sin/cos уровня напряжения 1 Vpp инкрементального датчика

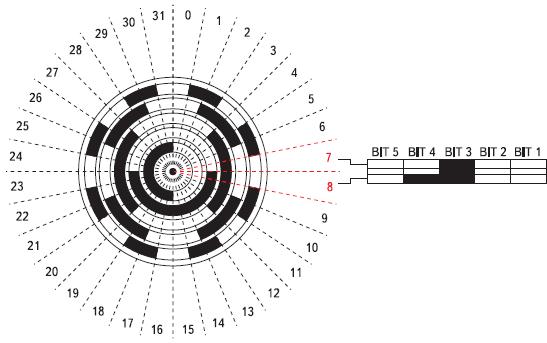

В кодовых датчиках информация о положении создается с помощью N дорожек, каждая из которых отображает 1 бит информации (рис. 6.9).

Рисунок 6.9 – Принцип создания кода положения в абсолютном датчике

Разрешение N зависит от конструкции датчика. Однооборотные датчики последовательного интерфейса SSI имеют разрешение 12 бит (4096 дискрет на оборот), а многооборотные – 24 бита (4096 дискрет x 4096 оборотов). Такое же разрешение имеют датчики с интерфейсом PROFIBUS-DP. У датчиков с кодером интерфейса по данным (EnDat) разрешение на 1 оборот в 2 раза больше – 8192 дискрет, количество оборотов – 4096.

Следует учесть, что инкрементальные и кодовые датчики являются оптоэлектрическими приборами и питаются напряжением постоянного тока.

Резольверы в отличие от энкодеров представляют собой электрическую машину, которая питается от специального источника синусоидального напряжения.

Резольвер – это синусно-косинусный вращающийся трансформатор (СКВТ) с четырьмя обмотками – двумя на статоре и двумя на роторе (обмотки: возбуждения, квадратурная, синусная и косинусная). Величина поворота вала двигателя определяется по сдвигу синусной и косинусной составляющих напряжения.

Резольвер генерирует последовательность синусоидальных и косинусоидальных волновых импульсов аналогового напряжения, которые определяют абсолютное положение вала в пределах одного оборота. Эти аналоговые напряжения обычно преобразуются в цифровые сигналы интерфейсной платой резольвера.

Резольверы отличаются от энкодеров не только техническим исполнением, но и монтажом. У энкодеров система электронного управления, как правило, встроена в корпус, что минимизирует работы по подключению, но ограничивает диапазон рабочих температур. Напротив, при создании системы управления с резольвером, источник питания резольвера и интерфейсная плата находятся вне зоны рабочих температур. Это позволяет эксплуатировать резольвер в среде с повышенной температурой (до 100°С).

Практически все современные приводы главного движения (переменного и постоянного тока) допускают использование энкодеров в линии обратной связи и лишь для небольшой части из них необходимо применять резольверы.

В приводах подачи с прямолинейно движущимися рабочими органами для регистрации положения применяются, главным образом, линейные измерительные системы.

На станках с ЧПУ применяются закрытые (защищенные от загрязнений) измерительные системы. Закрытые датчики линейных перемещений поставляются в двух исполнениях:

§ с крупным профилем корпуса (измеряемая длина до 30 м);

§ с мелким профилем корпуса (измеряемая длина до 1240 мм).

В корпусе закреплена стеклокерамическая шкала, на которой нанесены тонким слоем хрома деления (технология DIADUR), причем точность делений лежит в пределах микрометров.

На рисунке 6.10 показано устройство датчика линейных перемещений.

Рисунок 6.10 – Устройство датчика линейных перемещений фирмы HEIDENHEIN

2014-02-24

2014-02-24 3071

3071