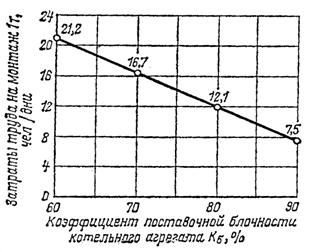

Рис.2.4. Затраты труда на монтаж одной тонны котельного агрегата в зависимости от коэффициента поставочной блочности

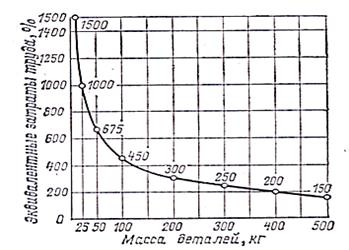

Рис. 2.3. Зависимость эквивалентных трудозатрат на монтаж 1 т узлов или деталей массой от 10 до 500 кг

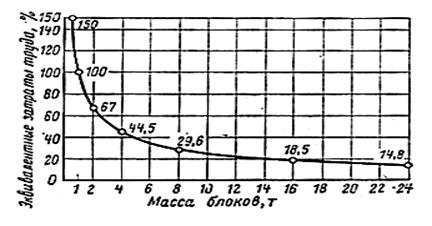

Рис. 2.2. Зависимость эквивалентных трудозатрат на монтаж1 т блоков массой от 0,5 до 24 т

Рис. 2.1. Характеристика блочного и крупноблочного монтажа

С увеличением коэффициента блочности уменьшается (по массе) количества оборудования, собираемого отдельными деталями, что значительно снижает трудоемкость монтажа оборудования. Высокий коэффициент блочности может быть достигнут прежде всего углубленной конструкторской и технологической проработкой схемы и проекта агрегата. Коэффициент блочности используется не только для сравнения конструкции разных агрегатов или степени совершенства технологии монтажа, но и для практических целей при нормировании монтажных работ в качестве объективного показателя границы применения норм времени для монтажа блочных конструкций и отдельных элементов и деталей.

|

|

|

Несмотря на большое значение коэффициента блочности при определении технологических показателей оборудования, в настоящее время, когда на всех монтажных участках внедрен блочный монтаж оборудования, этот коэффициент уже является недостаточным. Коэффициент блочности характеризует физическое состояние оборудования и только в скрытой форме предопределяет динамическое состояние, связанное с приложением человеческого труда для осуществления полного монтажа агрегата. Действительно, рассматривая высокие показатели коэффициента блочности как отношение  , совершенно не касаемся второй части состояния оборудования, которое отвечает массе отдельных деталей, поставляемых заводом Qд:

, совершенно не касаемся второй части состояния оборудования, которое отвечает массе отдельных деталей, поставляемых заводом Qд:

, (2.5)

, (2.5)

Монтажные и проектные организации проделали большую организационную, техническую и инженерную работу по усовершенствованию и членению оборудования, особенно котельных агрегатов, на заводские и монтажные блоки. Созданы специальные краны для сборки блоков и монтажные краны для установки блоков. В результате внедрения достигнуты высокие показатели коэффициента блочности и значительно сокращены трудовые затраты на сборку и монтаж агрегатов. Вместе с тем мало сделано в области совершенствования монтажа отдельных элементов.

Монтаж поставляемых в настоящее время котельных агрегатов в блочном исполнении требует весьма больших трудовых затрат, в некоторых случаях значительно больших, чем требуется на изготовление самих агрегатов на котлостроительном заводе.

Высокая трудоемкость монтажных работ объясняется большим числом отправляемых с завода деталей оборудования и их малой массой (см. табл. 2.1). Анализ значений эквивалентных затрат труда на монтаж 1 т оборудования (рис. 2.2) показывает, что с увеличением массы блока уменьшаются затраты на его монтаж.

|

|

|

Анализ отношения отдельных групп трудовых затрат показывает, что затраты труда на монтаж отдельных деталей и комплексов оборудования превышают в несколько раз (от 5 до 7) суммарные трудовые затраты на сборку и установку блоков одинаковой массы (рис. 2.3).

Общие трудовые затраты на монтаж технологического оборудования могут быть разбиты на три группы и отнесены к следующим работам, выполняемым в процессе монтажа с учетом фактического состояния поставки агрегатов:

1) затраты на сборку и укрупнение блоков на сборочно-укрупнительной площадке, связанные с поставкой оборудования отдельными комплексами и деталями;

2) затраты на установку в проектное положение собранных на сборочно-укрупнительной площадке или прибывших с завода готовых блоков;

3) затраты на монтаж отдельных деталей и комплексов оборудования, не вошедших в блоки, с установкой их в проектное положение и присоединение к установленным блокам, деталям и комплексам.

Эффективность монтажа котельных агрегатов при других равных условиях зависит от двух факторов:

- коэффициента поставочной блочности, состояния и законченности блоков и количества и массы отдельных комплексов и деталей, поставляемых заводом;

- коэффициента монтажной блочности, принятой технологии установки монтажных блоков и от остаточной массы деталей, монтируемых отдельно.

Рассмотрим два варианта монтажа котельных агрегатов.

Первый вариант. Поставка котельных агрегатов осуществляется по ОСТ 24.030.46-74, в котором дается следующее указание: (пункт 2-2) «Поставочый блок является технологически законченной частью котлоагрегата, состоящей конструктивно связанной между собой комплексов и деталей. Поставочные блоки, как правило, не должны доукрупняться на монтажно-сборочной площадке».

Используя это указание, определим трудовые затраты, чел.-дни, необходимые для монтажа котельного агрегата без доукрупнения поставочных блоков по формуле

(2.6)

(2.6)

где А – общие трудовые затраты на монтаж блоков и деталей котельного агрегата в состоянии поставки, чел-дни;

Q1 – масса комплексов и отдельных частей в заводской поставке, т;

Qб – масса поставочных блоков, т;

t1 – трудозатраты на монтаж 1 т блоков средней массы в поставке, чел.-дней;

t2 – трудозатраты на монтаж 1 т комплексов и отдельных деталей в заводской поставе, чел.-дни.

На рис. 2.4 приведены затраты труда на монтаж 1 т массы котлоагрегата без укрупнения блоков на сборочной площадке, подсчитанные в зависимости от коэффициента поставочной блочности котельных агрегатов, равного 60, 70, 80 и 90%.

Второй вариант. Монтажная организация осуществляет монтаж котельных агрегатов по технологии, разработанной в технологических картах и увязанной с проектом производства работ и предусматривающей:

- повышение коэффициента монтажной блочности за счет выполнения работ на укрупнительно-сборочной площадке;

- укрупнение заводских блоков с уменьшением их количества (в 2-3 раза) и увеличения массы среднего блока (в 3-4 раза) против заводских данных;

- максимального укрупнения заводских и монтажных блоков отдельными заводскими деталями.

Трудовые затраты, чел.-дни, необходимые для монтажа котельного агрегата, можно определить по следующей формуле:

(2.7)

(2.7)

где Б – общие трудовые затраты на сборку и монтаж блоков и деталей котельного агрегата, чел.-дни;

Q2 – масса комплексов и деталей, укрупняемых в блоки, т;

Q3 – масса комплексов и деталей, монтируемых отдельно, т;

t3 – трудозатраты на укрупнений 1 т заводских блоков, чел.-дни;

|

|

|

t4 – трудозатраты на укрупнение деталей и комплексов в блоки. чел.-дни; t4 = 0,4t2;

t5 – трудозатраты на монтаж 1 т укрупненных блоков, чел.-дни.

Сопоставляя результаты по трудовым затратам для двух вариантов монтажа котельных агрегатов, можно определить наиболее выгодные из них. Более эффективным является вариант с меньшими затратами труда.

Коэффициент эффективности блочного монтажа котельных агрегатов может быть выражен отношением трудозатрат, необходимых для монтажа оборудования без укрупнения поставочных блоков, к трудозатратам, необходимым для сборки и монтажа оборудования с доукрупнением поставочных блоков на монтажно-сборочной площадке:

, (2.8)

, (2.8)

Для расчета по обоим вариантам принимаем котельный агрегат производительностью 1000 т/ч (для сжигания твердого топлива) с общей массой 5000 т.

Показатели по монтажу котельного агрегата следующие: коэффициент поставочной блочности Кб = 75%; средняя масса поставочного блока 8 т; Qб = 3750 т; Q1 = 1250 т; коэффициент монтажной блочности 90%; Q2 = 750 т; Q3 = 500 т; удельные затраты труда принимаются по фактическим данным; t1 с учетом средней массы блока составляет 3,3 чел.-дня; t2 = 48 чел.-дня; t3 = 0,5 чел.-дня; t4 = 19,2 чел.-дня; t5 с учетом двойного укрупнения блоков составляет 2,0 чел.-дня.

Затраты труда для первого варианта монтажа составят:

чел.-дня.

чел.-дня.

Затраты на 1 т равны:

72 375/5000 = 14,45 чел.-дня.

Затраты труда для второго варианта монтажа составят:

Б = 3750 × 0,5 + 750 × 19,2 + (3750 + 750) × 2,0 + 500 × 48 = 49 275 ч.

Затраты на 1 т равны:

49 275/5000 = 9,85 чел.-дня.

Сокращение (экономия) трудовых затрат на монтажные работы определяется в физическом выражении:

Эт.э = А – Б = 72 375 – 49 275 = 23 100 чел-дней на 1 агрегат,

а также отношением экономии к общим трудозатратам:

Как видно из сравнений вариантов монтажа агрегата, второй вариант является предпочтительным, так как обеспечивает экономию трудовых затрат в размере 23 100 чел-дней на 1 котельный агрегат. или 32%.

Коэффициент эффективности

Показатель коэффициента блочности относится ко всему энергетическому оборудованию: паровым и газовым турбинам, генераторам, водогрейным котлам, шаровым мельницам, насосам, трубопроводам и другому оборудованию электростанций.

|

|

|

Коэффициент заводской блочности необходимо указывать в проектах агрегатов, технических условиях на поставку, прейскурантах оптовых цен. Таким образом, этот коэффициент становится одним из основных показателей, характеризующих состояние поставки агрегатов.

Коэффициент монтажной блочности увязан с коэффициентом поставочной блочности, но по значению выше его, так как включает в перечень блоков и их массу доукрупненные элементы, комплексы и детали оборудования.

3.1. НОРМЫ ПРОДОЛЖИТЕЛЬНОСТИ СТРОИТЕЛЬСТВА ЭЛЕКТРОСТАНЦИЙ

Сокращение периода строительства и обеспечение скорейшего ввода энергетических мощностей являются одними из важнейших задач. Госстрой РФ утвердил «Нормы продолжительности строительства предприятий, зданий и сооружений» СН-440, в том числе и тепловых электростанций. Нормы составлены с учетом передового опыта энергетического строительства за последние годы, распространяются на строительство новых и расширяемых тепловых электростанций, предназначаются для определения сроков ввода в эксплуатацию агрегатов и являются обязательными при составлении планов капитальных вложений, планов материально-технического снабжения, проектов организации строительства и производства работ.

Общие положения Норм предусматривают следующие условия осуществления строительства.

Очередь строительства промышленного предприятия может состоять из одного или нескольких пусковых комплексов.

Пусковой комплекс включает совокупность объектов (или их частей) основного производственного и вспомогательного назначений, энергетического, транспортного и складского хозяйств, связи, инженерных коммуникаций, очистных сооружений и благоустройства, обеспечивающих выпуск продукции, предусмотренной проектом, и нормальные условия труда для обслуживающего персонала согласно действующим Нормам.

Состав и объем пускового комплекса разрабатываются проектной организацией и утверждаются по согласованию с заказчиком и генеральным подрядчиком в установленном порядке.

Строительство объектов должно обеспечиваться капитальными вложениями в объемы и сроки, установленные данными Нормами, а также проектно-сметной документацией, материально-техническими ресурсами и необходимыми мощностями строительно-монтажных организаций, исходя из условий планомерного осуществления строительных, монтажных и специальных работ поточно-индустриальными методами при максимально возможном их совмещении.

Нормы устанавливают продолжительность строительства предприятия (очереди, пускового комплекса, цеха), в том числе длительность подготовительного периода (на строительной площадке); начало и конец передачи оборудования в монтаж (в месяцах от начала строительства); продолжительность монтажа оборудования с указанием срока начала и окончания монтажа (в месяцах от начала строительства); распределение капитальных вложений и стоимости строительно-монтажных работ по годам строительства в процентах от сметной стоимости нормируемых объектов.

В табл. 3.1 норм в графе «Общая продолжительность строительства в месяцах» над чертой указана общая продолжительность строительства комплекса, под чертой – месяцы от начала строительства до пуска первого комплекса (энергоблока).

В графе «Подготовительный период» приведена его продолжительность в месяцах.

В графе «Передача оборудования в монтаж» указаны порядковые месяцы начала и окончания передачи оборудования от начала строительства.

В графе «Продолжительность монтажа оборудования» над чертой указана продолжительность монтажа в месяцах, под чертой – порядковые месяцы начала и окончания монтажа оборудования от начала строительства.

В общую продолжительность монтажных работ входит время необходимое для испытания, механической наладки агрегатов, аппаратов и линий, в том числе автоматических.

Таблица 3.1

Нормы продолжительности строительства тепловых электростанций

| 1. ТЭЦ (промышленно-отопительная с градирнями) | |||||||

| Число и мощность | Нормы продолжительности строительства, мес. | ||||||

| Мощность, МВт | турбогенераторов (т); число и производительность котельных агрегатов (к) | Общая | Подготови-тельный период | Передача оборудова-ния в монтаж | Продолжи-тельность монтажа оборудования | ||

| т 2х250 к 2х1000 | 17-38 |

| |||||

| в том числе 1-й пусковой комплекс | т 1х250 к 1х1000 |

| 17-29 |

| |||

| т 2х110+3х250 к 2х500+3х1000 | 16-61 |

| |||||

| в том числе 1-й пусковой комплекс | т 1х110 к 1х500 |

| 16-25 |

| |||

| 2. КЭС (при оборотном водоснабжении с прудом охладителем) | |||||||

| т 8х300 к 8х1000 | 13-58 |

| |||||

| в том числе 1-й пусковой комплекс | т 1х300 к 1х1000 |

| 13-23 |

| |||

| т 8х500 к 8х1650 | 20-76 |

| |||||

| в том числе 1-й пусковой комплекс | т 1х500 к 1х1650 |

| 20-34 |

| |||

Время доизготовления сосудов и аппаратов сварных стальных, превышающих по своим размерам железнодорожные габариты и весовые нормы МПС, производимого заводом-поставщиком или по договору с ним строительно-монтажной организацией на стройплощадках, в продолжительность монтажа оборудования не входит. Под изготовлением понимается сборка из отдельных элементов и частей цельных аппаратов или укрупненных блоков с испытанием их на прочность и плотность, выполняемая до начала монтажа.

Время, необходимое для освоения проектной мощности предприятия (очереди, пускового комплекса), в нормах продолжительности строительства не входит.

Продолжительность строительства, принятая в Нормах, включает время от начала работ внутриплощадочного подготовительного периода до ввода в действие мощностей предприятий, их очередей, пусковых комплексов, цехов.

Продолжительность строительства объектов, по которым отсутствуют нормы СН 440, устанавливаются проектом организации строительства.

Нормы продолжительности строительства ТЭЦ предусматривают общую продолжительность строительства (при последовательном вводе агрегатов в действие) и ввод первого агрегата.

В случаях, когда предусматривается постепенный ввод в действие вторых и последующих агрегатов (исходя из роста тепловых нагрузок), для этих агрегатов применяются нормы продолжительности строительства расширяемых ТЭЦ в зависимости от единичной мощности агрегата.

Продолжительность строительства нового пускового комплекса ТЭЦ, в состав которого входит только водогрейный котел, определяется нормой 18 месяцев. В этом случае продолжительность строительства второго пускового комплекса (первого энергоблока) определяются по нормам для расширения ТЭЦ соответствующей единичной мощности блока.

В состав работ внутриплощадочного подготовительного периода входят работы, связанные с освоением строительной площадки и организацией технологии строительного производства, в объемах, обеспечивающих нормальное развитие строительства, в частности:

- создание общеплощадочного складского хозяйства и при необходимости других хозяйств, обслуживающих строительное производство;

- устройство или монтаж временных сооружений и механизированных установок;

- инженерная подготовка строительной площадки – первоочередные работы по планировке территории, постоянных или временных подъездных железнодорожных путей, автомобильных дорог и линий канализации, водо- и энергоснабжения;

- устройство телефонной и радио связи.

Дата фактического начала строительства предприятия (объекта) оформляется двухсторонним актом заказчика и подрядчика на основе первичной документации бухгалтерского учета строительной организации, начало работ по монтажу технологического оборудования – актом готовности объекта (фундаментов, опорных конструкций) к производству монтажных работ, составленных генподрядчиком и монтажной организацией.

Продолжительность строительства объектов в северных районах страны и в местностях, приравненных к ним, устанавливается настоящими Нормами с применением коэффициентов 1,2 и 1,4 для разных районов страны.

Для выполнения монтажа оборудования в нормативные сроки необходимо своевременно обеспечить фронт для монтажных работ.

Важнейшими факторами являются своевременное завершение строительных работ в необходимом объеме, создание фронта для производства монтажа оборудования и поставка агрегатов в сроки, принятые в сетевом графике. Выполнение этих работ дает возможность в утвержденные Госстроем РФ сроки обеспечить ввод энергетических мощностей на тепловых электростанциях.

3.2. НОРМЫ ПРОДОЛЖИТЕЛЬНОСТИ МОНТАЖА КОТЛОАГРЕГАТОВ И ТУРБОАГРЕГАТОВ

Нормы продолжительности монтажа агрегатов разрабатываются в соответствии с нормами и Правилами Госстроя и утверждаются приказами Минтопэнерго и РАО ЕЭС.

Нормы предусматривают внедрение передовых методов организации и выполнения монтажа технологического оборудования, включение в сетевые графики новых обоснованных прогрессивных сроков монтажа агрегатов.

Во всех случаях, когда планируется на одном объекте ввод в эксплуатацию двух и более агрегатов, рекомендуется разрабатывать в проектах производства работ и осуществлять поточный метод монтажа, предусматривая при этом рациональное использование складских и сборочно-монтажных площадок, помещений и механизмов.

Для обеспечения своевременного и качественного завершения работ по монтажу агрегатов в сетевых графиках следует предусмотреть проведение комплексного опробования смонтированных котельных агрегатов и турбоагрегатов в последней декаде первого месяца квартала ввода в эксплуатацию энергетических мощностей.

Нормы продолжительности монтажа котельных агрегатов

В объем работ входят монтаж собственно котлоагрегата, тягодутьевых устройств, пылегазовоздухопроводов, лестниц и площадок, механизмов пылеприготовления, шлакозолоудаления, станционных трубопроводов, золоуловителей, контрольно-измерительных приборов и автоматики, проведение кислотной промывки парогенератора, выполнение обмуровки и тепловой изоляции оборудования и трубопроводов по следующим котельным агрегатам (табл. 3.2).

Таблица 3.2

Продолжительность монтажа котлоагрегатов

| Паропроизводительность,т/ч | Параметры пара | Продолжительность монтажа, мес | |

| Давление, кгс/см2 | Температура, оС | ||

| 545/545 | 14,0 | ||

| 545/545 | 11,6 | ||

| 545/545 | 8,6 | ||

| 545/545 | 7,2 | ||

| 560/560 | 6,6 | ||

| 6,0 | |||

| 5,4 | |||

| 220-210 | 100-140 | 540-560 | 5,0 |

| 4,6 | |||

| 4,2 |

П р и м е ч а н и я:

1. Началом монтажа считается дата установки первого монтажного блока на фундамент котельного агрегата, а концом монтажа – дата начала комплексного опробования агрегата.

2. Сборка монтажных блоков в продолжительность монтажа не входит.

3. В зависимости от условий строительства электростанций вводятся следующие поправочные коэффициенты к нормам продолжительности монтажа котельных агрегатов:

| для первого котлоагрегата паропроизводительностью 1650-2650 т/ч на вновь строящейся или расширяемой электростанциях | 1,4 |

| то же первого котлоагрегата мощностью 1000 т/ч и ниже | 1,3 |

| для котлоагрегатов, работающих на мазуте и газе | 0,85 |

| для головных образцов новых типов котлоагрегатов | 1,2 |

| для электростанций Дальнего Востока и Сибири | 1,1 |

| для котлоагрегатов открытых установок | 1,1 |

4. При применении нескольких коэффициентов общий коэффициент равен их произведению.

5. Продолжительность монтажа котельных агрегатов 1650-2650 т/ч является расчетно-опытной и подлежит уточнению после окончания монтажа второго котлоагрегата.

6. Продолжительность монтажа котельных агрегатов паропроизводительностью менее 110 т/ч и водогрейных котлов определяется проектом производства работ в зависимости от конкретных условий.

Нормы продолжительности монтажа турбоагрегатов. В объем работ входят монтаж конденсационной турбины, регенеративной и испарительной установок, установки для химического обессоливания конденсата, трубопроводов масла, пара, конденсата и воды в пределах агрегата, генератора, включая устройства для его охлаждения, контрольно-измерительные приборы, металлоконструкции, предназначенные для установки и обслуживания оборудования, проведение кислотной промывки оборудования и трубопроводов, изоляционные работы в машинном зале по следующим турбоагрегатам (табл. 3.3).

Таблица 3.3

Продолжительность монтажа турбоагрегатов

| Мощность турбин, МВт | Давление пара перед стопорным клапаном, кгс/см2 | Температура перегретого пара, оС | Продолжительность монтажа, мес |

| 540/540 | 12,8 | ||

| 540/540 | 10,4 | ||

| 540/540 | 7,4 | ||

| 540/540 | 6,0 | ||

| 540/540 | 5,2 | ||

| 5,2 | |||

| 4,2 | |||

| 4,0 | |||

| 3,6 | |||

| 3,0 |

П р и м е ч а н и я:

1. Началом монтажа считается дата установки фундаментных рам турбин на фундамент, а концом – дата начала комплексного опробования турбоагрегата.

2. Сборка монтажных блоков в продолжительность монтажа не входит.

3. В зависимости от условий строительства электростанций вводятся следующие поправочные коэффициенты к нормам продолжительности монтажа турбоагрегатов:

| для первого турбоагрегата мощностью 500-800 МВт на вновь строящейся или расширяемой электростанциях | 1,4 |

| то же для турбоагрегата мощностью 300 МВт и ниже | 1,3 |

| для головных образцов новых типов турбин | 1,2 |

| для электростанций Дальнего Востока и Сибири | 1,1 |

| для турбоагрегатов на открытых установок | 1,1 |

| для турбоагрегатов с противодавлением | 0,8 |

4. При применении нескольких коэффициентов общий коэффициент равен их произведению.

5. Продолжительность монтажа турбоагрегатов мощностью 500 и 800 МВт является расчетно-опытной и подлежит уточнению после окончания монтажа второго агрегата.

6. Продолжительность монтажа турбоагрегатов мощностью 25 МВт и ниже определяется проектом производства работ в зависимости от конкретных условий.

Нормы рассчитаны при условии работы 5 дней в неделю и двухсменном режиме (3-я смена вспомогательная).

В процессе производства монтажных работ необходимо учитывать фактическую продолжительности монтажа котельных агрегатов и турбоагрегатов для того, чтобы правильно оценить все отклонения от нормативной продолжительности.

Поскольку монтаж котельных агрегатов и турбоагрегатов складывается из ряда монтажных и пусковых операций, учет фактической продолжительности монтажа необходимо вести не только в целом по агрегату, но и по этапам, чтобы выявить резервы для дальнейшего сокращения продолжительности монтажа агрегатов.

Фактические данные продолжительности монтажа агрегатов должны фиксироваться в монтажных журналах.

Монтаж котельных агрегатов состоит из следующих этапов:

- монтаж собственно котлоагрегата;

- гидравлическое испытание;

- кислотная промывка турбоагрегата и трубопроводов;

- паровое опробование котлоагрегата с продувкой паропроводов;

- комплексное опробование и сдача котельного агрегата в эксплуатацию (в составе энергоблока при блочной компоновке).

Началом гидравлического испытания котлоагрегата считается день заполнения его водой для гидравлического испытания, концом – день сдачи его Госгортехнадзору РФ под пробным давлением.

Началом кислотной промывки считается день начала водной промывки котлоагрегата и трубопроводов, т.е. первой операции в соответствии с программой кислотной промывки, концом – день окончательного восстановления рабочей схемы трубопроводов котлоагрегата после окончания последней операции кислотной промывки.

Началом парового опробования считается день растопки котельного агрегата для производства парового опробования на рабочее давление, концом – день производства регулировки предохранительных клапанов. Продувка паропроводов (паром пускаемого котлоагрегата) должна производиться в процессе парового опробования котлоагрегата. Дата подписания акта приемки законченного строительством энергоблока (котлоагрегата) является датой сдачи котлоагрегата в эксплуатацию (в составе энергоблока).

Монтаж турбоагрегата состоит из следующих этапов:

- монтаж турбоагрегатов (турбины, конденсатора и генератора);

- прокачка масла;

- пробный пуск;

- комплексное опробование и сдача турбоагрегата в эксплуатацию (при блочной компоновке – в составе энергоблока).

В процессе монтажа турбоагрегата необходимо фиксировать такую промежуточную операцию, как закрытие цилиндров турбины, а также продолжительность прокачки масла (начало и окончание).

В процессе подготовки турбоагрегатов к комплексному опробованию может быть произведено несколько пробных пусков, поэтому необходимо зафиксировать их начало и окончание, указать количество пробных пусков, а также причины остановок и повторных пусков.

Началом комплексного опробования турбоагрегата считается момент синхронизации и принятия нагрузки.

Продолжительность монтажа оборудования вспомогательных цехов устанавливается проектом производства работ в зависимости от фактической массы оборудования, конструкций и трубопроводов. Для некоторых видов оборудования этих цехов рекомендуется на основе опыта длительность монтажа, указанная в табл. 3.4.

Таблица 3.4

Продолжительность монтажа оборудования вспомогательных цехов

| Наименование оборудования и конструкций | Примерная масса, т | Длительность монтажа, дни |

| Оборудование топливного склада и топливо подачи | ||

| Мостовые перегружатели угля | До 1000 До 700 | |

| Краны мостовые грейферные | ||

| Вагоноопрокидыватели роторные | ||

| Ленточные конвейеры горизонтальные и наклонные с шириной ленты, мм: | ||

на 100 м длины ленты на 100 м длины ленты

| ||

| Оборудование и трубопроводы мазутного хозяйства | ||

| Мазутохозяйство с общей емкостью баков: | ||

| 50 000 – 40 000 м3 | - | 150 – 130 |

| 40 000 – 30 000 м3 | - | 130 – 110 |

| 30 000 – 20 000 м3 | - | 110 –90 |

| Водоподготовительные установки для питания котлов | ||

| Химводоочистка по разным схемам производительностью: | ||

| 850 – 650 м3/ч | - | 160 – 140 |

| 420 – 300 м3/ч | - | 140 – 120 |

| 260 – 220 м3/ч | - | 110 – 90 |

| 180 – 140 м3/ч | - | 80 - 70 |

3.3. ОПТИМАЛЬНАЯ ПРОДОЛЖИТЕЛЬНОСТЬ МОНТАЖА ОБОРУДОВАНИЯ

Для увязки сроков производства работ в общем сетевом графике строительства важно точно определять продолжительность монтажа всего энергетического блока, комплексного агрегата или отдельных его узлов.

Нормы Госстроя РФ (см. табл. 3.1) и Минэнерго (см. табл. 3.2 и 3.3) должны использоваться при разработке графиков монтажа в технических проектах строительства электростанций в целом. При разработке конкретных проектов производства работ сроки монтажа агрегатов должны уточняться с учетом фактических объемов работ, принятой технологии и достигнутого уровня снижения продолжительности монтажа на смонтированных агрегатах.

Для определения продолжительности монтажа отдельных агрегатов, систем трубопроводов, а также для выполнения нового комплекса работ Д.Я.Винницким была разработана обобщающая методика, дающая возможность математически определить продолжительность монтажа в зависимости от подлежащего выполнению объема работ и общих трудозатрат на их выполнение.

За основу при определении продолжительности монтажа следует принять общие трудозатраты на выполнение данного комплекса монтажных работ и в зависимости от их размеров рассчитать продолжительность работ.

В результате анализа многочисленных графиков трудозатрат на монтажные работы была предложена формула для определения оптимальной продолжительности монтажа Т, дни, в зависимости от трудоемкости:

, (3.1)

, (3.1)

где Q общ – общие трудозатраты на монтаж агрегата, чел-дни;

R – коэффициент, зависящий от оптимальных экономических показателей себестоимости монтажа.

Эта формула дает возможность достаточно точно определить продолжительность монтажных работ для агрегатов тепловых электростанций.

Следует отметить, что с ростом объемов по объектам увеличиваются трудовые затраты на монтаж, при этом продолжительность выполнения работ не растет пропорционально росту затрат труда.

Характерно, что коэффициент R уменьшается с увеличением трудовых затрат, однако это снижение идет очень медленно, но для крупных объектов и потоков, когда затраты труда достигают много тысяч чел-дней, изменение этого коэффициента значительно влияет на определение продолжительности монтажа.

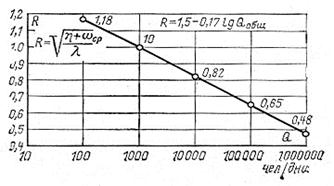

Произведенные расчеты показали, что коэффициент R может быть определен по формуле:

, (3.2)

, (3.2)

На рис. 3.1 показан график, на котором по оси ординат приведено значение R в зависимости от трудоемкости работ Qобщ. В этот графике по оси абсцисс принята логарифмическая сетка, показаны общие трудозатраты Qобщ и логарифмы этих трудозатрат lg Qобщ. Значения 1, 2, 3, 4, 5 и 6 являются характеристикой логарифма, а мантисса должна приниматься по таблице логарифмов.

2014-02-24

2014-02-24 3499

3499