Проектных изделий.

3. Экономическое освоение производства новой продукции предполагает достижение основных проектных экономических показателей выпуска изделий. Как правило затраты на производства первых изделий в несколько раз превышают затраты на серийно выпускаемую продукцию. В последующим происходит резкое снижение таких затрат в плоть до достижения проектных то есть заданных показателей. (контроль за С\с продукции).

Существует 2е основные формы перехода на выпуск новых изделий: с остановкой производства и без неё. В каждой из этих форм выделяют последовательный параллельный и параллельно последовательные методы. На выбор метода влияют следующие факторы:

1. Технический уровень осваиваемой продукцией, её отличия от снимаемой с производства.

2. Организационно технические условия производства: наличие резервных производственных мощностей и площадей, использования стандартных решений в проектных работах.

3. Уровень организации и планирования ТПП.

(2.1) Последовательный метод перехода на выпуск новой продукции его достоинства и недостатки.

Последовательный метод характеризуется тем что производства новой продукции начинается только после полного прекращения выпуска продукции снимаемой с производства.

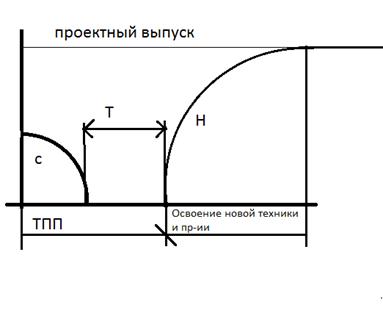

Выделяют прерывно последовательный и непрерывно последовательный варианты данного метода. Рассмотрим графическое изображение прерывно последовательного метода.

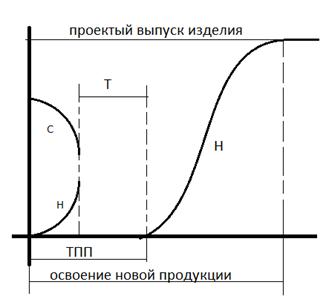

По вертикальной оси откладываем объем выпускаемой продукции Q: снимаемой с производства - С, новой продукции – Н.

∆Т –промежуток времени для переналадки производства.

Техническая подготовка производства завершается к моменту, полной переналадки оборудования и началу освоения новой про-ции. Само освоение новой продукции продолжается до выхода на проектную мощность цеха и продолжается от 1 до 2ух – 3 кварталов. Главный недостаток прерывно-последовательного метода большие затраты метода.

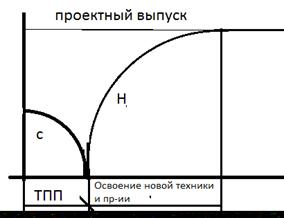

В непрерывно-последовательном методе отсутствует промежуток времени на переналадку производства, которая осуществляется параллельно со снятием с производства старой продукции.

Главное преимущество последовательного метода заключается в возможности полной остановки производства для перехода на выпуск новой продукции. Однако это техническое преимущество является и главным недостатком с точки зрения экономических показателей, падает суммарный объем выпуска продукции, соответственно предприятие не получает прибыли.

(2.2) Параллельный метод перехода на выпуск продукции, его преимущество и недостатки.

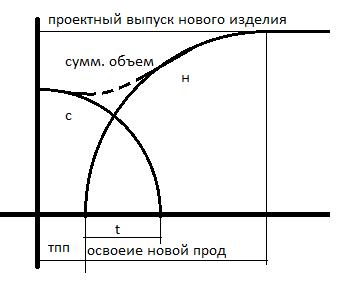

Параллельный метод перехода характеризуется тем что одновременно с сокращением производства старой продукции происходит нарастание выпуска новой продукции.

Продолжительность времени совмещение производства снимаемой продукции и вновь осваиваемой, может быть различной. Данный метод наиболее часто применяется в машиностроении, как в массовом,так и в серийном производстве.

∆ t - время параллельного выпуска как старой так и новой продукции.

Для того чтобы осуществить параллельный метод необходимые следующие условия:

1. унификация оборудования для выпуска старой и новой продукции.

2. Наличие свободных площадей

3. Типизация технологических процессов

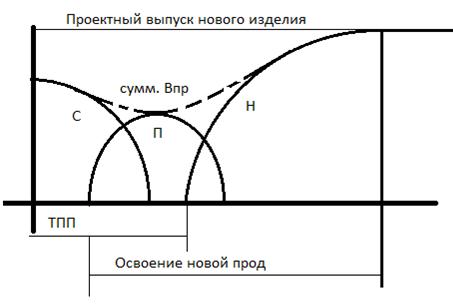

В условия массового применяется параллельно поэтапный вариант параллельного метода.

Процесс обновления новой техники выполняется в несколько этапов в ходе которых осваивается выпуск так называемых переходных моделей - П, отличающихся от предшествующих моделей конструкциями отдельных узлов и агрегатов.

Главное преимущество параллельно-поэтапного метода.

1. Переналадка оборудования происходит постепенно или поэтапно.

2. Освоение нового изделия начинается с переходной модели, на которой отрабатываются новые методы организации и технологии производства;

Такое освоение также называется поэтапным.

Преимущество параллельного метода в том, что он позволяет избежать коренной реконструкции предприятия, не снижая суммарного выпуска продукции, а следовательно обеспечить ритмичность производства и снизить затраты на освоение производства.

(2.3) Параллельно-последовательный метод перехода на ВП, особенности его применения.

При параллельно-последовательном методе на предприятии сразу же после завершения ТПП создаются дополнительные мощности, на которых начинается освоения нового изделия. После завершения начального периода освоения, происходит кратко временна остановка как в основном производстве так и на дополнительных участках.

В течении этой остановки дорабатываются рабочие чертежи, вносятся необходимые изменения в технический проект и осуществляется перепланировка цеха.

При этом оборудование дополнительных участков, передается в цехе основного производства.

Параллельно-последовательный метод применяется в условиях массового производства, при освоении новой продукции, существенно отличающийся от снимаемой.

Особенностью данного метода явл. параллельное завершение ТПП и одновременное освоение новой продукции. Во время начального периода освоения новой продукции отрабатываются важнейшие приемы и методы организации производства параллельно с окончанием и доработкой технической документацией ТПП. Остановка производства явл вынужденной в связи со сложной переналадкой станков и оборудования.

Раздел 5. Инфраструктура вспомогательных и обслуживающих подразделений предприятий.

Тема 5.1. Производственная инфраструктура организация инструментального хозяйства.

1. Понятие об инфраструктуре предприятия её состав и задачи.

Производственная инфраструктура - представляет собой совокупность вспомогательных и обслуживающих цехов и хозяйств.

В состав производственной инфраструктуры предприятия ПСМ входят ремонтно-механические, ремонтно-строительные,энергетические, паросиловые и транспортные цехи, цех контрольно измерительных приборов и автоматики (КИПиА), складское хозяйство, в моей курсовой работе производственная инфраструктура представлена следующими цехами или хозяйствами (ремонтно-строительный, ремонтно-механический, энергетическийцех горнотранспортных и погрузочно-разгрузочных работ, лаборатория)

Главная задача производственной инфраструктуры предприятия обеспечить бесперебойную работу основного производства, поддерживать в рабочим состоянии оборудования, непрерывно снабжать основные цехи и участки необходимыми материалами и топливно-энергетическими ресурсами, бесперебойно выполнять все виды транспортных работ.

Основным направление производственной инфраструктуры явл максимальное уменьшение вспомогательных и обслуживающих хозяйств на предприятии и передача их функции специализированным предприятиям, при условии, что стоимость их услуг будет значительно ниже чем во вспомогательных подразделений предприятий. Однако углубление процесс специализации и передача части работ специализированным подразделениям и предприятиям не снимают необходимости постоянного совершенствования производственной инфраструктуры.

2. Организация обслуживания производства инструментов и технологической оснасткой.

Инструментальное хозяйство это совокупность обще заводских и цеховых служб (отделов, цехов,участков), занятых приобретением,изготовлением,ремонтом и восстановлением инструмента и технологической оснастки, её учетом, хранением и выдачей на рабочие места. Для организации инструментального хозяйства используются централизованная, децентрализованная и смешанная форма.

При централизованной форме создается инструментальный отдел предприятия, который руководит инструментальным цехом изготавливающим и ремонтирующим инструмент для всех подразделений предприятия.

При децентрализованной форме каждый цех предприятия, самостоятельно обеспечивает свое производство необходимым инструментом.

При смешенной форме организации инструментального хозяйства изготовление инструмента осуществляет инструментальный цех, его хранение и распределение центральный инструментальный склад (ЦИС), а ремонт и восстановление - цехи основного и вспомогательного производства.

Определение плановой потребности в инструменте происходит в зависимости от вида инструмента.

Где: Nи – производственная программа деталей обрабатыв. данным инструментом в плановом периоде.

Tм – машинное время обработки одной детали данным инструментом в часах

Тс – период стройки данного инструмента между двумя переточками в часах

Li – длина режущей части инструмента подвергаемой переточки, мм

l- величина слоя стачиваемого за каждую переточку,мм

di – естественная убыль инструмента в %

2014-02-24

2014-02-24 3163

3163