Класс прочности и материалы резьбовых деталей

Случай

Случай

Основные случаи расчетов резьбовых соединений

Допускаемые напряжения и расчет болта

Расчет на прочность резьбового соединения обычно производят по одному критерию − прочности нарезанной части. При этом внутренний диаметр резьбы принимают равным

d1 = d – 0.94 p (10.8)

где d - наружный (номинальный) диаметр резьбы.

Таблица 10.1 – Параметры резьбы

| Номинальный диаметр резьбы, d | Резьба с крупным шагом | Резьба с мелким шагом | ||

| шаг резьбы р | средн. диаметр d2 | шаг резьбы р | средн. диаметр d2 | |

| 1,5 | 9,02 | 1,25 | 9,18 | |

| 1,75 | 10,86 | 1,25 | 11,18 | |

| 14,7 | 1,5 | 15,02 | ||

| 2,5 | 18,37 | 1,5 | 19,02 | |

| 22,05 | 22,7 |

Определив по формуле (7) и (8) внутренний и средний диаметр резьбы, по таблице 10.1 находим размер резьбы болта и ее шаг. Например, вычисленному среднему диаметру болта d2 = 14,7 мм соответствует болт с номинальным диаметром резьбы 16 мм и крупным шагом 2 мм т.е. М16 х 2.

Существует 6 случаев расчета резьбовых соединений, рассмотрим первые два из них.

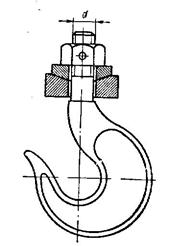

Болт нагружен только внешней растягивающей силой (грузовой крюк подъемного крана). Гайка свободно навинчивается на стержень и фиксируется шплинтом (рисунок 10.7).

Рисунок 10.7 – Грузовой крюк

Внутренний диаметр d 1 резьбы болта, определяется из условия прочности на растяжение

, (10.9)

, (10.9)

откуда  , (10.10)

, (10.10)

где F – растягивающая сила,

σТ допускаемое напряжение,

σТ допускаемое напряжение,

σТ - предел текучести (по таблице).

По значению d1 из таблицы выбирают шаг и резьбу.

Болт затянут силой F0, внешняя нагрузка отсутствует – болты для крепления крышек корпусов механизма. Здесь болт испытывает растяжение и кручение. Эти силы заменяют одной Fрасч

Fрасч =1,3 F0 , (10.11)

, (10.12)

, (10.12)

откуда  , (10.13)

, (10.13)

где  , (10.14)

, (10.14)

σТ − предел текучести материала болта,

− коэффициент запаса прочности (по таблице).

− коэффициент запаса прочности (по таблице).

В начале расчета ориентировочно задают диаметр резьбы и по таблице принимают  . Если после расчета получается диаметр, который не лежит в принятом интервале, задаются другим диаметром и расчет повторяют. Для грузовых соединений диаметр болта принимают равным не менее 8 мм.

. Если после расчета получается диаметр, который не лежит в принятом интервале, задаются другим диаметром и расчет повторяют. Для грузовых соединений диаметр болта принимают равным не менее 8 мм.

Стальные винты, болты и шпильки изготавливают 12 классов прочности, которые обозначают двумя числами 3.6, 4.6, 4.8, 5.6, 5.8, 6.6…14.9.

Первое число умноженное на 100 указывает минимальное значение предела прочности σв в МПа, а произведение чисел умноженные на 10 – значение предела текучести σТ (для класса 3.6 приблизительно 200, а для класса 4,6: 4 х 6 х 10 = 240) и т. д.

Таблица 10.2 – Класс и пределы прочности резьбовых деталей

| Класс прочности | Предел прочности σв МПа | Предел текучести σT МПа | Марка стали | ||

| min | max | болта | гайки | ||

| 3,6 | 340. 300 | Ст 3; 10 | Ст 3 | ||

| 4,6 | Ст 3 | ||||

| 5,6 | 30; 35 | ||||

| 6,6 | 35; 45; 401 |

Пример:

Определить диаметр резьбы болта скобы грузового крана по условию прочности, если F=17 кН класс прочности 5.6.

1. По таблице находим σТ =5· 6 ·10 = 300 МПа

σp = 0,6 ·300 = 180 МПа

2. Внутренний диаметр резьбы болта

Определяем наружный и средний диаметр резьбы

d = d1 / 0,8 = 10,96/0,8 = 13,70 мм

d2 = (d1 + d)/2 = (10,96 + 13,70)/2 = 12,33 мм

По таблице 3.1 принимаем номинальный диаметр резьбы больше чем 12 мм, т.е. d = 16 мм с шагом 2 мм. Тогда болт будет иметь обозначение М16х2.

Стандартные крепежные резьбовые детали общего назначения изготавливают из низко и среднеуглеродистых сталей Ст3; 10; 20; 35.

Легированные стали – 35х30хГСА применяются для ответственных винтов, болтов, гаек и шпилек.

Для защиты от коррозии детали оксидируют, омедняют, оцинковывают, хромируют и т. д.

Кроме стали, могут применяться неметаллические материалы (нейлоны, полиамиды и др.).

Шпоночные соединения состоят из вала, шпонки и ступицы колеса.

Шпонка служит для передачи вращательного момента между валом и ступицей. Она стандартизирована.

Шпонки бывают:

- ненапряженные,

- напряженные,

- призматические и сегментные,

- клиновые и тангенциальные.

Критерием работоспособности является расчет шпоночных соединений на прочность.

Призматические шпонки проверяют − по условию прочности на смятие

, (10.15)

, (10.15)

или  , (10.16)

, (10.16)

где - Ft – окружная сила, равная

, (10.17)

, (10.17)

- d – диаметр вала;

- Асм = (0,94h – t1) lp - площадь смятия;

-  - рабочая длина шпонки;

- рабочая длина шпонки;

- l и b –длина и ширина шпонки.

Сегментные шпонки проверяют:

- на смятие

, (10.18)

, (10.18)

где d –диаметр вала;

(h-t) – рабочая глубина паза в ступице.

- на срез

, (10.19)

, (10.19)

где l и b –длина и ширина шпонки.

2014-02-24

2014-02-24 808

808