Условия работы деталей турбомашин.

Прочность элементов судовых турбомашин.

Судовая турбомашина представляет собой сложное инженерное сооружение. Для того, чтобы она работала безотказно необходимо обеспечить надежность действия всех ее элементов.

Нагрузки, действующие на элементы турбомашин, в зависимости от природы их возникновения можно разделить на следующие типы:

§ паровые или газовые, передающиеся от рабочего тела элементам проточной части;

§ инерционные, возникающие от гироскопических моментов и моментов пары сил при качке судна;

§ температурные, возникающие в результате неравномерного нагрева деталей и различия в линейном расширении материалов;

§ механические, возникающие в результате трения в подшипниках и других устройствах.

В зависимости от направления действия на узлы и детали турбомашин, внешние нагрузки подразделяются на виды:

§ осевые силы, направленные вдоль оси турбомашины и агрегата;

§ окружные силы, возникающие в плоскости вращения;

§ радиальные силы, направленные радиально к оси турбины;

§ изгибающие моменты;

§ крутящие моменты, направления векторов которых совпадают с осью турбомашин;

§ вибрационные нагрузки.

Внешние нагрузки действующие на детали турбомашин, а следовательно, и вызываемые ими напряжения следует разделить на две категории: статические и динамические.

Непосредственной причиной поломки деталей турбомашин, как показывает опыт эксплуатации, оказываются динамические нагрузки, действующие главным образом на подвижные детали.

Особенностью нагрузок, действующих на подвижные элементы турбомашин (рабочие лопатки, диски, барабаны роторов) являются напряжения, вызываемые центробежными силами. Поэтому обеспечение требуемой прочности этих деталей (особенно рабочих решеток) не может быть получено простым увеличением их размеров, поскольку при этом соответственно повышается масса детали, увеличиваются инерционные силы и уровень напряжений не снижается. В таких случаях приходится изменять конструктивную форму детали или применять новые материалы.

Периодические поступления рабочего тела в лопаточные аппараты вызывают их вибрацию. Импульсы от вибрации рабочих лопаток передаются роторам и даже опорам агрегата. Вибрационные нагрузки также возникают в роторах турбомашин от их неуравновешенности. В таких случаях уменьшить динамические нагрузки можно в результате статических и динамических балансировок роторов.

Основные нагрузки, которым подвергаются рабочие лопатки во время работы турбомашин: давление рабочего тела, центробежные силы.

Изгибающие усилия от воздействия потока, отнесенные к одной лопатке определяются из уравнении Эйлера (рис. 18)

, (7.1)

, (7.1)

. (7.2)

. (7.2)

Равнодействующая изгибающих усилий равна их геометрической сумме

. (7.3)

. (7.3)

В приведенных формулах:

G- расход рабочего тела через решетку;

Z2 - полное число рабочих лопаток решетки;

e- степень парциальности;

c1u, c2u, c1a, c2a, - окружные и осевые составляющие абсолютных скоростей на входе и выходе рабочей решетки.

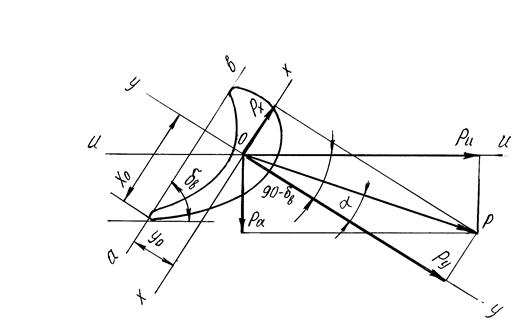

Рис.18. Схема сил потока, действующих на лопатку турбины.

На рис.18 представлена схема. сил, действующих на лопатку. Центр масс сечений профиля находиться в точке 0, прямые х-х и y-y соответствуют минимальной и максимальной оси инерции профиля, dB - угол установки профиля, x0, y0 - расстояния до наиболее удаленной точки профиля (в данном случае до выходной кромки) от максимальной и минимальной осей инерции.

,

,  , (7.4)

, (7.4)

где a =90°-dB –arctg(Pa/Pu)

При этом сделано допущение, что минимальная ось инерции х-х параллельна хорде профиля. Такое допущение пренебрежительно мало, так как в действительности ось х-х не совпадает с минимальной осью инерции на угол 1¸4°.

В большинстве расчетов принимают также допущение о постоянстве давления и скорости потока по длине лопатки, тогда нагрузки от силы Р равномерно распределяются по длине лопатки

.

.

Изгибающий момент в сечении, на z отстоящем от корневого находят по формуле

, (7.5)

, (7.5)

где z – текущая координата вдоль лопатки.

В корневом сечений (z=0)

, (7.6)

, (7.6)

в плоскостях x–х и y-y действуют соответствующие моменты

; (7.7)

; (7.7)

. (7.8)

. (7.8)

Для практических инженерных расчетов определяют изгибные напряжения в лопатках только от изгибающих моментов в плоскости y-y, а также принимают cos(90°-dB)»1, тогда изгибные напряжения в корне лопатки постоянного сечения

, (7.9)

, (7.9)

где W0 – момент сопротивления сечения лопатки относительно кромок;

J0 - экваториальный момент инерции сечения лопатки относительно оси х-х.

Центробежные силы лопаток и связей (бандажа, связующих проволок) создают в лопатке постоянного сечения напряжения растяжения, равномерно распределенные по поперечному сечению лопатки

, (7.10)

, (7.10)

где  =Cл + Ссв– сумма центробежных сил активной части лопатки Cл и связей Ссв.

=Cл + Ссв– сумма центробежных сил активной части лопатки Cл и связей Ссв.

Обычно напряжения растяжение определяют у основания рабочей части лопатки (корневое сечение) и в наиболее нагруженном сечением хвостового крепления.

Если отсутствуют связи, то для центробежной силы лопатки постоянного сечения можно получить выражение

, (7.11)

, (7.11)

где F – площадь поперечного сечения лопатки;

l - длина рабочей части лопатки;

r - плотность материала лопатки;

w - угловая скорость вращения ( );

);

d - средний диаметр рабочей решетки.

Для относительно длинных рабочих лопаток ( ) площадь поперечного сечения изменяются по длине. Если принять линейный закон изменения площади поперечного сечения по длине, то

) площадь поперечного сечения изменяются по длине. Если принять линейный закон изменения площади поперечного сечения по длине, то

, (7.12)

, (7.12)

где Fк – площадь поперечного сечения лопатки у корня;

mб - отношение площади поперечного сечения лопатки у периферии к площади у корня.

Суммарное напряжение в корневом сечении

(7.13)

(7.13)

Турбинные лопатки, работающие при высоких температурах рабочего тела испытывают упругие и пластические деформации, а также тепловые расширения. Суммарная упругая и пластическая деформация диска и лопатки за весь срок службы этих деталей не должна превышать величины радиального зазора между рабочими лопатками и корпусом турбины.

2014-02-24

2014-02-24 2343

2343