В зависимости от типа, назначения и характера работы грузоподъемной машины механизмы ее могут иметь ручной или машинный привод.

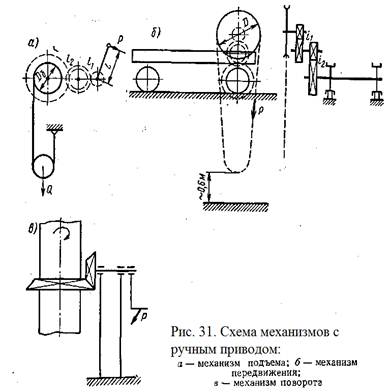

Ручной привод применяется для машин малой грузоподъемности, работающих с малыми скоростями движения в ненапряженном режиме и механизмов вспомогательного назначения. С ручным приводом выполняются механизмы подъема, передвижения и поворота.

Механизм подъема состоит из барабана, на который наматывается канат с подвешенным к нему грузом весом Q, редуктора и приводного элемента - рукоятки, к которым прикладывается усилие Р.

Машинный привод имеет разновидности: электрический, тепловой (двигатели внутреннего сгорания), гидравлический, пневматический, а также комбинированный (электродизельный, электрогидравлический, электропневматический).

В портовых ГПМ наиболее широко применяются: электрический, гидравлический и привод от двигателей внутреннего сгорания (ДВС).

Электрический привод - это устройство, состоящее из электродвигателя, комплекса аппаратуры для управления двигателем и промежуточной передачи от двигателя к рабочему органу машины.

Электрический привод получил наибольшее распространение благодаря простоте конструкции и управления, высокой экономичности и постоянной готовности к пуску. Электрический привод надежен в работе и легко поддается автоматизации и дистанционному управлению.

Электрический привод по конструктивному исполнению разделяется на электропривод от общей сети, дизель-электрический привод и от аккумуляторных батарей. В зависимости от рода тока различают электропривод на переменном и постоянном токе.

Электропривод от общей электросети используется в портальных, мостовых, козловых и башенных кранах, перегружателях, трюмных машинах. Питание подается по гибкому кабелю или троллейным проводам и главным недостатком такого привода является ограниченная зона машины.

Электродизельный привод широко применяется в кранах общего назначения, имеющих полную автономию передвижения (плавучие краны, пневмоколесные, гусеничные, железнодорожные). Для плавучих кранов требуется электропитание от генератора, устанавливаемого вместе с дизелем в машинном отделении понтона.

Недостаток: громоздкость, высокая стоимость постройки и эксплуатации.

Привод электродвигателя от аккумуляторных батарей позволяет машине работать на значительном расстоянии от зарядной станции, но емкости батарей рассчитаны на 4-7 часов интенсивной работы машины. Применяется на трюмных, вагонных и складских машинах.

Пневматический привод применяют во взрывоопасной среде, а также в местах, где подводимый сжатый воздух используется для нужд основного производства.

Воздух под давлением 5-8 атмосфер подается в цилиндры-толкатели прямого действия, штоки поршней которых непосредственно воздействуют на рабочий орган. Подача воздуха производится от компрессорных установок или от воздушных магистралей предприятия.

Преимущества: п лавность работы, простота конструкции, легкость управления, простота обслуживания и ремонта и др.

Недостаток: ограниченность радиуса действия, снижение КПД установки при работе с грузами, меньшими номинальных.

Тепловой (от двигателей внутреннего сгорания) привод используется в ГПМ, которые работают независимо от электрической сети (плавучие, автомобильные, пневмоколесные, железнодорожные краны, трюмные погрузчики сыпучих грузов, автопогрузчики, контейнеровозы, тягачи и др.). Работают от дизельных и карбюраторных двигателей.

Недостатки: меньший КПД чем у электрических, недопустимы значительные перегрузки, сложность передачи энергии от двигателя к механизмам (механизм передачи).

Гидравлический привод широко используется в ГПМ, нуждающихся в плавном перемещении рабочих элементов на ограниченных участках пути. Чаще всего используется в стреловых самоходных кранах, иногда в плавучих, портальных и мостовых.

Кроме плавности движения элементов машины, устраняет динамические нагрузки, простота предохранительных устройств, большая компактность.

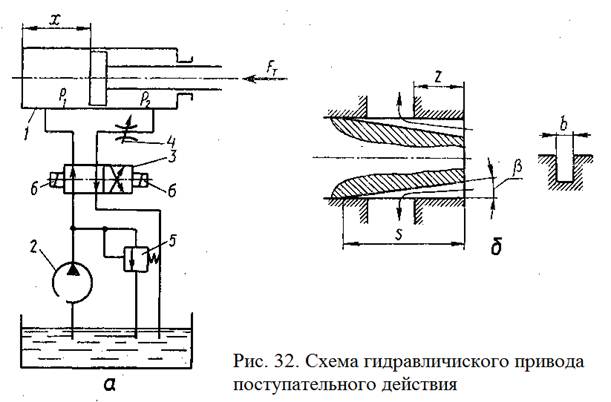

Наиболее распространенной конструкцией гидропривода в механизмах изменения вылета стрелы автомобильных кранов и др., является привод поступательного действия гидроплунжерной конструкции.

Гидравлический привод для поступательного перемещения рабочих органов состоит из гидроцилиндра 1 (рис 32.), насоса 2, распределительного золотника, тормозного устройства в виде регулируемого дросселя 4, переливного клапана 5, электромагнитов 6. Насос 2 обеспечивает подачу рабочей жидкости к гидроцилиндру 1 через золотниковый распределитель 3, который управляется электромагнитами 6. В положении распределителя, изображенном на схеме, жидкость поступает в левую полость гидроцилиндра и плунжер перемещается вправо. При включении левого электромагнита 6 подвижная часть золотника 3 перемещается влево, благодаря чему рабочая жидкость направляется в правую полость гидроцилиндра 1.

Тормозное устройство 4 имеет подвижную часть, перемещение которой вызывает уменьшение площади проходного отверстия. В первом случае золотник дросселя 4 приводиться в движение независимо от работы привод, во втором - в зависимости от пути перемещения плунжера гидроцилиндра.

Перепускной клапан обеспечивает слив в бак части рабочей жидкости, подаваемой насосом, в момент, когда уменьшается скорость движения поршня рабочего гидроцилиндра.

Недостатки: более низкий КПД, чем у электрического, ухудшение работы при отрицательных температурах и необходимость использовать дорогостоящие масла с пределами температур от -50оС до+90оС, наблюдение за уплотнениями и др.

Лекция №5

2014-02-09

2014-02-09 7226

7226