где ∆ — смещение пятна на экране по оси х или у, мм;

Uотк х и U отк у — отклоняющие напряжения, В.

Для наиболее часто применяемых однократно изломанных пластин чувствительность по отклонению равна:

(5.46)

(5.46)

где Ua2 —ускоряющий потенциал второго анода,

L—расстояние от края пластин до экрана.

Так как пластины Y находятся дальше от экрана по сравнению с пластинами X, то δy>δx. Обычно δ=0,3—0,6 мм/В. Цвет свечения экрана выбирают в зависимости от назначения трубок: зеленый— для непосредственного наблюдения, или синий — для фотографирования. В первом случае используют ZnSiO4·Mn, во втором —ZnS·Ag. Вторичные электроны с экрана собирают проводящим покрытием (слой мелкодисперсного графита — аквадаг), нанесенным на внутреннюю поверхность стеклянного баллона, в котором размещены все элементы трубки, и отводят к аноду A2, обычно имеющему потенциал Земли.

В качестве основных параметров осциллографических трубок в справочниках обычно указывают диаметр экрана и его цвет свечения, номинальные напряжения на электродах трубки, а также чувствительность к отклонению.

Как было показано выше, с ростом ускоряющего напряжения Ua2 увеличивается яркость свечения экрана В, но падает чувствительность к отклонению δ. Однако, если электроны луча ускорить после прохождения отклоняющей системы, то чувствительность трубки практически не уменьшится, а яркость свечения возрастает.

Поэтому во многих трубках используется так называемое «последующее ускорение» (послеускорение) электронного луча, осуществляемое с помощью третьего анода A3 (рис.5.26). Анодом A3 служит проводящий слой на внутренней поверхности стеклянной колбы (нанесенный отдельно от остального покрытия), имеющий отдельный вывод для подачи ускоряющего напряжения. Таким образом, в трубках с послеускорением дополнительно ускоряется уже отклоненный электронный луч.

Для исследования нескольких быстропротекающих одновременно процессов используют многолучевые осциллографические трубки, у которых в одном баллоне располагаются два, четыре или шесть независимых электронно-оптических и отклоняющих систем. Оптические оси всех электронных прожекторов трубки пересекаются в центре общего экрана. В таких сложных приборах предусмотрено независимое регулирование всех параметров каждого электронного луча.

5.8. Кинескопы

Кинескоп — приемная электронно-лучевая трубка, применяемая в промышленном и вещательном телевидении для воспроизведения телевизионного изображения. В настоящее время промышленность выпускает кинескопы с диагональю экрана до 65 см и углом отклонения луча до 110°, с белым цветом свечения, алюминированным экраном или с ионной ловушкой. Выпускают кинескопы для цветного телевидения, терминальных устройств ЭВМ, а также для проекционных телеустановок. Разработаны малогабаритные кинескопы с диагоналями экранов 6, 11 и 16 см для переносных и автомобильных телевизоров.

Современные кинескопы имеют специфическую форму стеклянной колбы в виде усеченной прямоугольной пирамиды, основание которой имеет соотношение сторон 3:4, как стандартное телевизионное изображение. Дно колбы — из высокосортного дымчатого стекла стандартных размеров: прямоугольные экраны выпускаемых кинескопов имеют диагонали 35, 43, 47, 53, 59, 61 и 65 см, круглые — диаметр 18, 23, 31 и 40 см. Дно колбы делают толстым, так как атмосферное давление на экран больших кинескопов может превышать 1000 кПа, и слегка выпуклым, чтобы изображение не имело заметного искажения. Использование дымчатого стекла, представляющего собой нейтральный светофильтр, уменьшает яркость ореолов и повышает контрастность изображения в несколько раз.

Люминофор черно-белых кинескопов представляет собой смесь двух люминофоров, дающих дополнительные цвета. Обычно применяют ZnS·Ag, обладающий синим свечением, ZnS·CdS·Ag, имеющий желтое свечение. Требуемая яркость свечения экрана должна быть не менее 30—40 нит, поэтому ускоряющее напряжение —10—20 кВ. Время послесвечения—не более 0,1 с.

Внутреннюю поверхность стенок стеклянной колбы покрывают аквадагом, через который подводится высокое напряжение к аноду трубки.

Прожектор кинескопа может быть как с электростатической, так и с магнитной фокусировкой луча. Кинескопы с прямоугольными экранами, как правило, имеют прожектор с электростатической фокусировкой: он потребляет небольшую энергию при высоких ускоряющих напряжениях и не расстраивает фокусировку. Если экран кинескопа не алюминирован, прожектор снабжается ионной ловушкой.

Типичной отклоняющей системой современного кинескопа является магнитная, позволяющая получать большие углы отклонения без нарушения фокусировки.

В качестве параметров кинескопов обычно указывают диагональ или диаметр экрана, тип экрана, номинальные и предельно допустимые значения напряжений на электродах.

Как известно, любое цветовое ощущение может быть создано комбинацией трех цветов—зеленого, синего и красного. Цвет определяется относительными интенсивностями этих составляющих. На экран цветного кинескопа (рис.5.27) наносят около 1,5х106 точек люминофоров трех основных цветов: зеленого ZnS·ZnSe·Ag, синего ZnS·Ag и красного ZnSe·Cu. Точки сгруппированы в триады, каждая имеет диаметр ~380 мкм и должна занимать на экране расчетное место с точностью ±5 мкм. Экран алюминируют. Вблизи мозаичного экрана 1 помещают маску 2 из нержавеющей стали толщиной 150 мкм с отверстиями диаметром 240±5 мкм. Число отверстий равно числу триад, т. е. около 0,5·106 по всей площади маски. Отверстия изготавливают методом фотолитографии.

Рис.5.27. Внешний вид и схема триода кинескопа.

В горловине трубки размещают три электронных прожектора с электростатической фокусировкой 3. Электронные лучи, сформированные прожекторами и несущие информацию о соотношении зеленой, синей и красной компонент в передаваемом изображении, отклоняются обшей магнитной системой 4 так, что оси пучков всегда пересекаются на маске в одной точке. При этом каждый из электронных лучей попадает сквозь отверстия маски только на «свою» одноцветную группу люминофоров. На коническую часть баллона наносится внутреннее токопроводящее покрытие с выводом наружу (анод кинескопа), снаружи также наносится слой графита, как и у черно-белых кинескопов.

Для изготовления цветного кинескопа из исходных материалов (стекло, прокат металлов, химические реактивы и т. п.) необходимо выполнить более 8000 технологических операций.

Недавно в терминальных устройствах ЭВМ стали использоваться дисплеи — кинескопы с прямоугольным экраном, на который выводится графическая или алфавитно-цифровая информация. Графические дисплеи отличаются повышенной линейностью отклоняющих систем. Точечный растр обеспечивается системой разверток.

Контрольные вопросы

1. Какие элементы входят в электронную пушка?

2. От каких параметров зависит яркость экрана?

3. Какие пучки электронов называют параксиальными?

4. Какие линзы называют иммерсионными?

5. Как можно получить неоднородное магнитное поле?

6. Какая зависимость называется модуляционной?

7.Какому закону подчиняется величина изображения в электронно-оптической системе?

8. Что характеризует величина, называемая чувствительностью к отклонению?

9.Какое явление образует ионное пятно на экране?

10.Почему δу больше δх?

11. Для чего в конструкцию осциллографической трубки введен третий анод?

ТЕМА 6.ПЛАЗМЕННЫЕ ПАНЕЛИ ПЕРЕМЕННОГО ТОКА

6.1. Режимы работы [6]

Наиболее общим режимом работы плазменного дисплея переменного тока является бистабильный режим, пли режим «памяти». В этом режиме элемент дает два уровня яркости: высокую яркость включенного (ON — вкл.) состояния и уровень выключенного (OFF — выкл.) состояния. В бистабильном режиме яркость элемента не зависит от количества пелов в дисплее. Яркость определяется пересечением линии динамической нагрузки и характеристики плазменного разряда. В бистабильном режиме непрерывные прямоугольные импульсы переменного напряжения, называемого «поддерживающим напряжением», одновременно прикладываются ко всем (параллельно соединенным) ячейкам. Это поддерживает «горение» разряда включенных (вкл.) ячеек, тогда как выключенные (выкл.) ячейки остаются «незажженными». Вследствие того что все ячейки соединены параллельно, при использовании одного источника, поддерживающего напряжение, для большой матричной решетки требуются довольно большие поддерживающие токи.

В режиме подпитки проблемы, связанные с большими поддерживающими токами, исключаются, поскольку максимальное число ячеек, которые могут одновременно находиться во включенном (вкл.) состоянии, равно количеству ячеек на одной сканируемой линейке пелов. Поэтому генератор напряжения для всей панели в первую очередь задает ток смещения, величина которого определяется емкостью камеры панели. Режим подпитки (освежения) той же вышеописанной матрицы достигается выбором соответствующего напряжения смешения, меньшего, чем оба напряжения в бистабильном режиме. Напряжение выборки, превышающее напряжение смещения, обеспечивает отсутствие памяти, так как необходима подпитка («освежение») светящихся ячеек. Яркость зависит от напряжения питания и числа сканируемых линеек. Для получения максимальной яркости необходимо сканировать меньший участок матрицы. Таким образом, высокая яркость достигается на малых дисплеях.

Разработана сдвигающая панель, работающая в бистабильном режиме. Для сдвига используется явление, заключающееся в том, что одна ячейка, находящаяся в непосредственной близости к другой ячейке, может служить ее входом. Обычно линейный направленный сдвиг информации в симметричных приборах можно получить лишь для трехфазного (или с большим количеством фаз) напряжения питания. Это многофазное напряжение передает включенное (вкл.) и выключенное (выкл.) состояния вдоль цепочки ячеек. По сравнению с матричной конструкцией в подобной конструкции несколько уже рабочий диапазон. В трехфазном варианте шаг проводника на одной из замыкающих панель пластин равен 1/3 шага в матричном дисплее с той же разрешающей способностью. Проводники второго уровня необходимы для связи всех линеек данной фазы. Для исключения второго уровня используется четырехфазное питание с проводниками в форме меандра или вариант с двумя наборами параллельных электродов, где эти наборы проводников расположены на противоположных подложках. Здесь, следовательно, необходимость второго уровня межсоединений заменяется необходимостью точного задания взаимного расположения плат панели.

Основное внимание уделяется плазменным дисплеям переменного тока с матричной адресацией, работающим в бистабильном режиме.

6.2.Принцип действия ячейки

Как показано на рис.6.1, конструктивно плазменная панель переменного тока состоит из двух подложек, образующих камеру, заполненную смесью неона и других газов. На каждой подложке расположен набор параллельных проводников, покрытых прозрачным диэлектриком, и подложки расположены таким образом, что эти наборы проводников перпендикулярны. Выбранные точки пересечения этих проводников дают при приложении соответствующих сигналов локализованные пятна светящегося неона, создавая тем самым отображение информации.

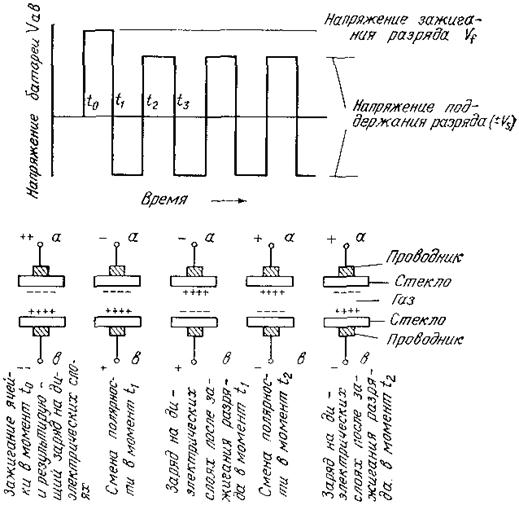

На рис.6.1 в момент времени t0 к ячейке прикладывается разность потенциалов Vab, равная напряжению зажигания разряда Vf (или напряжению ионизации газа). Происходит ионизация газа, и электроны и ионы движутся к аноду и катоду соответственно. Этот первый разряд создает первую вспышку неонового свечения и напряжение (за счет накопления зарядов на диэлектрических слоях), противоположное внешней разности потенциалов и гасящее разряд.

В момент времени t1 полярность внешнего напряжения изменяется, и по величине оно уменьшается до точки ниже Vf. Это пониженное приложенное напряжение называется поддерживающим напряжением ячейки. Поскольку полярность приложенного напряжения изменилась, теперь его направление совпадает с направлением напряжения на диэлектрических слоях, образованного при первом зажигании. Сумма этих двух напряжений превышает напряжение зажигания разряда, и происходит второй разряд. Этот второй разряд создает новый световой импульс и противоположно направленные заряды на диэлектрических слоях. В момент времени t2 полярность снова меняется, инициируя третий разряд, вызывающий третью световую вспышку и противоположное напряжение на диэлектрических слоях.

Рис.6.1. Форма импульсов напряжения питания и соответствующие им заряды на диэлектрических слоях.

В итоге для зажигания первого газового разряда необходима большая разность потенциалов Vf. Далее используется поддерживающее напряжение переменной полярности и меньшей амплитуды для генерации световых импульсов и зарядов, накапливаемых на диэлектрических слоях при каждой смене полярности. Таким образом, ячейка оказывается включенной (вкл.) или «записанной», и она поддерживается в этом включенном состоянии. Типичные значения Vf и поддерживающего напряжения составляют 150 и 90 В соответственно.

Поддерживающее напряжение не может обеспечить зажигания без помощи напряжения на диэлектрических слоях; таким образом, для режима стирания требуется малое зажигающее напряжение, которое не может создать напряжение на диэлектрических слоях, достаточное для последующих зажиганий разряда. Это уменьшение напряжения на диэлектрических слоях до нуля или почти до нуля обычно достигается путем небольшого изменения амплитуды приложенного переменного сигнала.

Характеристики и принцип действия плазменной ячейки переменного тока рассматриваются прежде всего потому, что используемый в ней газообразный неон дает излучение видимого диапазона. Это явление позволяет создавать решетки ячеек для дисплейных панелей видимого диапазона. Газовый разряд в ячейке эмиттирует свет из двух областей: отрицательного тлеющего разряда и положительного столба. Для смеси неона с добавкой 0,2% ксенона отрицательный тлеющий разряд дает излучение на длине волны 585 нм, а излучение положительного столба в основном лежит на 640 нм. Подобные смеси Пеннинга имеют но сравнению с чистым неоном меньший световой выход. Яркость ячейки задается усредненной во времени величиной импульсов света. Следовательно, максимальное значение яркости световых импульсов, их изменение во времени и пространстве и частота следования определяют яркость элемента. Мгновенный световой импульс во времени воспроизводит форму токового импульса и изменяется в зависимости от тока ячейки. Следовательно, если ток увеличивается с увеличением емкости и давления, то увеличивается и яркость. Кроме того, увеличение частоты поддерживающего напряжения увеличивает число световых импульсов в единицу времени и также повышает яркость ячейки.

6.3.Материалы и технология изготовления панелей

Плазменная панель переменного тока собирается из двух независимо изготавливаемых подложек, образующих камеру для газа. Затем панель через трубку заполняется соответствующей газовой смесью и герметизируется. Схема этого технологического процесса показана на рис.6.2. Для панелей, в технологии которых используются «горячие» процессы, необходимо, чтобы каждая следующая стадия процесса производилась при температуре, исключающей ухудшение свойств материалов, нанесенных на предыдущих операциях. Для «холодной» технологии это требование температурной иерархии снимается.

Рис.6.2. Технологический процесс изготовления плат и панели.

Подложка

Подложкой служит оконное стекло (силикат смеси СаО и NaOH, или натронная известь) толщиной от 3 до 6 мм в зависимости от размера панели.

Проводники

Проводники создаются нанесением тонких или толстых пленок через трафареты или в виде сплошных слоев. Сплошные слои затем покрываются фоторезистом, экспонируются и проявляются. Затем проводники травятся в соответствии с топологией резиста. Для панелей с малым разрешением можно использовать самые дешевые проводники, наносимые с помощью сеткографии. Фотолитографическая обработка многослойных тонкопленочных проводников для обеспечения высокой разрешающей способности дисплея приводит к удорожанию процесса. Нанесение проводников на подложку и их разделение на полоски требует хорошей адгезии проводников к подложке, пассивности по отношению к последующим этапам технологического процесса, высокой электропроводности, малых отклонений размеров и малого количества пор, закороток или других дефектов в готовом проводнике.

а) Толстопленочные проводники. В панелях используются наносимые с помощью сеткографии полосковые проводники на основе золотой пасты со сравнительно малой разрешающей способностью (меньшей или равной 1,2 лин./мм), шириной порядка 150 мкм и высотой 12 мкм. Из-за дороговизны золотой пасты для проводников используются и другие металлические пасты, например никелевые. К толстопленочным проводникам предъявляются два требования: 1) иметь заданное значение удельного сопротивления (Ом/кВ); 2) не реагировать с наносимым сверху диэлектрическим слоем.

Проводящие пасты смешиваются со стеклянной фриттой, обеспечивающей адгезию между подложкой и металлическими частицами. Обычно используются металлические проводники типа золота и никеля благодаря их пассивности. Разрешающая способность толстопленочных проводников улучшается при использовании фоточувствительного связующего материала. Этот материал применяется в качестве однородного слоя, подвергаемого экспонированию и обработке. Можно получить линейное разрешение лучше 150 мкм с ровными краями линий.

После нанесения и задания топологии проводников подложки с пастой подвергаются термообработке для удаления связующего вещества пасты, улучшения адгезии к подложке и спекания металлических частиц в проводящие полоски. Температура термообработки паст обязательно должна быть ниже температуры размягчения подложки. Даже если в активной части панели используются тонкопленочные проводники и сам экран задается топологией тонкопленочного проводника, проводник по краям подложки может быть толстопленочным.

Как следствие требования высокой электропроводности проводники должны иметь достаточно толщину, исключающую их прозрачность. К счастью, протяженность тлеющего разряда в газовой камере превышает ширину проводника (порядка величины межэлектродного зазора камеры). Однако, если ширина проводника составляет значительную долю общей площади ячейки, доля видимого наблюдателю света может быть крайне мала.

Выполнение этого условия значительно облегчается при использовании проводников с прорезями, как показано на рис.6.3. Однако для этой конструкции потребуется тонкопленочная технология даже для панелей с малым разрешением, поскольку многочисленные проводники, соединенные параллельно и пропускающие свет, расположены очень близко друг к другу. Типичный проводник шириной 150 мкм можно превратить в проводник с прорезью, получив проводники шириной 50 мкм, разделенные 50-микронным зазором. Таким образом, для проводников с прорезями — даже в случае сплошного проводника с низким разрешением — необходима тонкопленочная технология.

Рис.6.3. Геометрия проводника с прорезью.

б) Тонкопленочная технология. В тонкопленочных проводниках обычно используется сочетание различных металлов. Первый слой — обычно хром, алюминий или тантал — применяется для улучшения адгезии и может иметь толщину (50–100) нм. Следующий слой, обычно толщиной до 1 мкм, обеспечивает электропроводность, и для него используются металлы типа золота или меди. Третий слой используется для пассивации и адгезии, и он подобен первому слою. Для него можно использовать хром и никель.

Осаждение осуществляется испарением электронным лучом или распылением, причем из-за большой скорости осаждения материала чаще используется последний способ. Разделение проводника на полоски с помощью контактной фотолитографии ограничивается разрешением около 25 мкм вследствие большой площади подложки. Была показана возможность применения распыления алюминия через направляющий углеродный трафарет с линейным разрешением 125 мкм. Чем больше разрешение, тем меньшую ширину должны иметь линии и тем жестче становятся требования к электропроводности материала. Следовательно, необходима разработка новых методов осаждения для создания проводников с большим отношением веса к ширине. Кроме того, точка плавления (размягчения) металлов должна быть ниже температуры последующих термообработок.

Диэлектрические пленки [7]

Диэлектрическая пленка создает емкостную связь между проводниками и газом в камере. Величина емкости влияет на максимальный ток (и, следовательно, яркость) элемента и на амплитуду напряжений, необходимых для работы элемента. Эти электрические характеристики управляют также «распространением поля», т.е. связью с соседними элементами. Таким образом, диапазон толщин и диэлектрических постоянных этого слоя важен для оптимизации работы панели.

а) Нанесение диэлектрической пасты. Диэлектрик может наноситься на металлизированную подложку несколькими способами. Одним из способов является нанесение пасты, которая затем высушивается и нагревается до получения однородной стекловидной диэлектрической пленки. Температура затвердевания этого стекла должна быть ниже температур размягчения подложки и проводящих пленок. Состав стекла должен исключать взаимодействие с проводником во время термообработки.

Для типичных стекол диэлектрические постоянные лежат в интервале от 6 до 15, а толщина пленок меняется от 12 до 50 мкм, давая возможность задания необходимой емкости элемента. Нижняя граница толщины определяется возможностью создания однородного металлического покрытия, а верхняя граница — образованием пузырьков при затвердевании. В качестве таких стекол при низкотемпературных процессах используются прежде всего составы на основе высоких окислов свинца.

б) Напыление диэлектриков. Известно также о напылении тонкопленочных диэлектрических слоев. В процессе напыления для получения минимальных напряжений в осаждаемой пленке может потребоваться подогрев подложки. Нижняя граница толщины диэлектрического слоя задается требованием обязательного покрытия краев проводника и пробивным напряжением диэлектрика. Благодаря этому методу напыления и относительной толщине диэлектрического слоя толщина проводника должна быть меньше, чем в технологии нанесения диэлектрической пасты. Однако здесь нет столь жесткого ограничения температуры процесса напыления диэлектрика относительно допустимой температуры подложки, как в методе нанесения диэлектрической пасты. Толщина напыленного боросиликатного стекла составляет 3—15 мкм при величине диэлектрической постоянной, примерно равной 4,5.

Материалы защитного покрытия и газовые смеси

Материал защитного покрытия граничит с газовой смесью. Следовательно, рабочее напряжение и стабильность панели сильно зависят от взаимодействия защитного покрытия с газом. Обычно в качестве материалов защитных покрытий служат окислы, наносимые поверх диэлектрического слоя с помощью напыления тонкой (200—300) нм пленки.

Для получения низкого рабочего напряжения обычно используется газовая смесь Пеннинга. В светогенераторных газоразрядных панелях основным газом является неон, к которому добавляются аргон или ксенон в процентном отношении 0,01÷0,3% соответственно. Когда в качестве основного газа используется неон, эмиттируется оранжевый свет.

а) Рабочее напряжение. Зависимость напряжения зажигания разряда от параметров газа и защитного покрытия может быть представлено в виде:

(6.1)

(6.1)

где А и В — константы, определяемые газовой смесью;

р— давление газа;

d — межэлектродный зазор камеры панели;

γ — коэффициент вторичной эмиссии материала защитного покрытия.

При заданной газовой смеси для получения низкого рабочего напряжения необходимо иметь большое значение коэффициента γ. Считается, что материалы с большим коэффициентом вторичной электронной эмиссии имеют малую работу выхода или малое электронное средство. Для надежной «записи» (газового разряда в ячейке) одиночными импульсами необходимо

также малое время отклика разряда. Кроме того, покрытие должно иметь хорошие диэлектрические характеристики и характеристики поверхностного разряда, чтобы помехи при работе ячейки были минимальны.

Величина γ зависит от отношения величины электрического поля, устанавливающегося между электродами ячейки, к давлению, т.е. от отношения Е/р, называемого приведенным полем. На рис.6.4 показаны типичные кривые. Резкий спад у при малых Е/р на кривой 2 приводит к сужению области разряда.

Очевидно, что покрытия из окиси свинца и окиси иттрия сужают область разряда сильнее, чем окись магния. Следовательно, можно сделать вывод о том, что для них γ резко спадает при малых значениях Е/р. В панели фирмы Owens-Jllinois, содержащей 1024·1024 элементов, 3,3 лин./мм, уменьшение степени взаимного влияния ячеек при высоком разрешении относится за счет покрытия из окиси иттрия.

Рис.6.4. Характеристика вторичной эмиссии.

На рис.6.5 показана зависимость напряжения зажигания от значений pd при одном и том же материале покрытия и состава газа. Отметим, что существует величина pd, при которой напряжение зажигания минимально. Эта величина различна для различных газовых смесей. В противоположность этому эффекту диапазон памяти одиночной ячейки возрастает при

возрастании pd. Таким образом, выбор величины pd является компромиссным.

В табл. 6.1 приводятся сравнительные характеристики различных сравнительно стабильных покрытий по различного рода данным работ.

Рис.6.5. Зависимость напряжения зажигания разряда от произведения (давление X расстояние).

Таблица 6.1 – Рабочие параметры при разных материалах защитных покрытий

| Мате-риал | Коэффициент вторичной эмиссии | Напряжение зажигания разряда, В | Рабочее напря-жение | Газ | Время отклика разряда | Порог распы- ления, эВ |

| MgO | 0,57 | Ne+Ar (?) | Малое | |||

| Yb2O3 | ||||||

| La2O3 | 0,55 | Ne+Ar (?) | Малое | |||

| CeO2 | Ne+Ar (?) | Большое | ||||

| MgO | Ne+0,3Xe/ /1400 Торр | Малое | ||||

| CeO2 | 0,41 | Ne+0,3Xe/ /1400 Торр | Большое | |||

| La2O3 (90/10) |

б) Стабильность. На временную стабильность рабочих напряжений влияют два фактора. Первый связан с изменением рабочего напряжения ячейки в зависимости от того, была ли она включенной (вкл.) или выключенной (выкл). Разница между включенной и невключенной ячейками связана с природой загрязнений тугоплавких окислов, поскольку эти материалы склонны к образованию гидратов окислов или гидроксильных групп на поверхности. Наблюдаемые изменения напряжения не всегда имеют одинаковый знак для различных материалов защитных покрытий, и эти изменения коррелируются с переносом гидроксильных групп или чистого водорода от включенных к невключенным ячейкам. Этот эффект слабее выражен в приборах на MgO, нежели на окислах редкоземельных элементов. В образцах MgO, подвергнутых нагреву в вакууме, этот эффект удалось сильно понизить. На сделанных с помощью сканирующей электронной микроскопии фотографиях видно, что газовый разряд на переменном токе как бы полирует поверхность, т.е. удаляет и разлагает внешние слои с гидратами окислов, порог распыления которых гораздо ниже, чем объемного материала.

2014-02-09

2014-02-09 642

642