На заводе Уралхиммаш совместно с институтом Иркутскхиммашем была разроботана технология изготовления рулонированных обечаек. На эти обечайки разработаны ОСТ 26-01-221-80 и ОСТ 26-01-2211-80.

Рулонированные многослойные обечайки следует изготавливать по ОСТ 26-01-1341-75. Обечайка образуется намоткой рулонной листовой стали на сердечник (гильзу) толщиной 16–20 мм. К сердечнику предъявляются весьма строгие требования по точности изготовления: овальность не более 0,5 % номинального внутреннего диаметра, отклонение образующей от прямолинейности не более 1 мм, отклонение по длине окружности не более ±3 мм. На рабочей поверхности сердечников не допускаются риски, царапины, вмятины и другие дефекты, если их глубина превышает требования на поставку листа.

риски, царапины, вмятины и другие дефекты, если их глубина превышает требования на поставку листа.

Для изготовления гильзы применяют двухслойный прокат. При его отсутствии заготовку гильзы получают соединением основного листа с плакирующим коррозионно-стойким слоем методом взрыва или другим способом.

Перед рулонированием к листу толщиной 5–6 мм и шириной 1500–1800 мм приваривается клиновая вставка, изготовленная из листовой стали такой же марки и толщины. Тонкий конец вставки должен быть не более 0,3 мм. Клиновую вставку подгибают по диаметру сердечника и прихватывают к нему ручной дуговой сваркой. Зазор по торцам обечайки между клиновой вставкой и первым слоем намотки не должен превышать 0,3 мм.

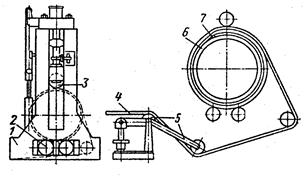

Рисунок 23.9 – Технологическая линия для изготовления рулонированных обечаек

Рисунок 23.9 – Технологическая линия для изготовления рулонированных обечаек

сосудов высокого давления.

Технологическая линия для изготовления рулонированных обечаек сосудов высокого давления включает в себя следующие операции: размотку рулона, правку полосы, стыковку рулонов, контроль, навивку обечайки, обтяжку наружного кожуха.

В состав линии (рис. 23.9) входят следующие машины и механизмы, обеспечивающие выполнение указанных операций: разматыватель 1, падающие валки 3, роликовые конвейеры 2 и 4, правильные вальцы 5, стыковочная машина 7, отклоняющие валки 8, машина для навивки обечаек 9, склизы 6 и проводки полос.

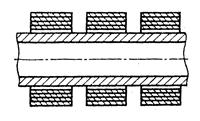

Основной составной частью технологической линии является машина для навивки многослойных обечаек из полосы (рис.23.10). Именно на ней формируется необходимое качество навивки стальной полосы.

Рисунок 23.10 – Стенд для намотки многослойных рулонированных обечаек

Намотку обечайки осуществляют по схеме (см. рис. 23.10).

Стенд предназначен для изготовления толстостенных обечаек аппаратов высокого давления. Стенд имеет станину 1, рабочие ролики 2, на которые предварительно устанавливают обечайку 6, а к ней приваривают стальную полосу 4 с применением переходного клина 7. Намотку выполняют с использованием натяжного устройства 5. Нажимной валик 3 предназначен для создания требуемого усилия для обеспечения плотного прилегания соседних слоев ленты.

Предварительный натяг создается натяжным механизмом и укатыванием прижимным роликом. После намотки необходимого количества витков к концу листа приваривают клиновую вставку с соблюдением тех же требований, которые предъявляются к начальной клиновой вставке. Овальность рулонированной обечайки после приварки замыкающей клиновой вставки не должна превышать допуск на диаметр обечайки.

Перед сваркой кольцевые швы на рулонированных царгах (обечайках) подвергают механической обработке и наплавке торцов с толщиной наплавляемого металла не менее 5 мм. Отклонение от перпендикулярности торцов к образующей внутреннего диаметра не должно превышать 1 мм на метр длины. Для создания дренажной системы и выхода диффундирующих газов до плавки должны быть равномерно по окружности просверлены отверстия на расстоянии 50–100 мм от торцов и глубину до первого слоя. Сверление и механическую обработку торцов следует выполнять без охлаждающей жидкости. Торцы наплавляют рекомендуемыми присадочными материалами.

Перспективным является способ одновременной навивки двух рулонов. Этот способ навивки позволяет получать обечайки с одинаковой толщиной стенки в продольном направлении, исключив при этом влияние клиновидности полосы (уплотненная кромка одной полосы компенсирует утолщение смежной кромки другой полосы), и повысить производительность труда за счет ускорения навивки.

С целью улучшения качества рулонированных обечаек, снижения трудоемкости их изготовления был разработан способ производства рулонированных обечаек из бандажированных труб. При этом трубы, бандажированные рулонированными многослойными обечайками, можно рассматривать и как готовые элементы сосудов высокого давления [А.с. 618167 (СССР)].

При данном способе вначале сваривают центральную трубу. Отдельно от нее по спирали навиваются многослойные заготовки бандажей, внутренний диаметр которых больше наружного диаметра центральной трубы. Заготовки бандажей надевают на центральную трубу свободно, с зазорами между торцами; сопряжение бандажей с центральной трубой производится обкаткой заготовок вместе с трубой между валками до плотного прилегания слоев друг к другу и к стенке центральной трубы.

После обкатки заготовок бандажей производится их затормаживание, а центральной трубе сообщается контрольный крутящий момент в противоположном направлении. По его величине определяют силу сцепления бандажей с центральной трубой и плотность прилегания слоев бандажей друг к другу, после чего замыкающие концы стальной полосы заготовок бандажей приваривают к их наружной поверхности.

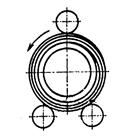

На рис.23.11 показана центральная труба со свободно надетыми на нее бандажами, на рис.23.12 – обкатка бандажей с центральной трубой.

Рисунок 23.11 – Центральная труба со свободно надетыми бандажами Рисунок 23.11 – Центральная труба со свободно надетыми бандажами |  Рисунок 23.12 – Обкатка бандажей с центральной трубой. Рисунок 23.12 – Обкатка бандажей с центральной трубой. |

По стоимости рулонированные корпуса в два раза дешевле кованых. Недостатком их является то, что по высоте обечайка имеет переменную жесткость. Этот недостаток устранен в спирально рулонированных обечайках.

2014-02-09

2014-02-09 2332

2332