Таблица 9.2.

Стадии разработки конструкторской документации и содержание в них художественно-технической деятельности

| Стадия проектирования | Художественно-техническая деятельность |

| Техническое предложение | Сбор и изучение проектных данных. Функциональный, эстетический, эргономический анализ прототипа и аналогов изделия. Проработка вариантов композиционного эргономического и цветофактурных решений. Выбор основных вариантов для нового изделия |

| Эскизный проект | Разработка композиционного эргономического и цветофактурного решений |

| Технический проект | Компьютерное моделирование и обоснование композиционных, эргономических и цветофактурных решений. Детализация декоративно-конструкторских материалов и технологий отделки |

| Разработка рабочей документации | Участие в составлении пояснительной записки, разработка макетов, окончательное обоснование предложенных художественно-технических решений. Оформление заявки о выдаче патента на промышленный образец. |

Эскизный проект (ГОСТ 2.103-81, ГОСТ 2.119-79) – совокупность конструкторских документов, которые должны содержать принципиальные, конструктивные решения, позволяющие получить общее представление об устройстве и принципе работы изделия, его основных технических и технологических параметрах, габаритах и форме [1].

Технический проект (ГОСТ 2.103-81, ГОСТ 2.118-73, ГОСТ 2.106-81) представляет собой совокупность конструкторских документов, которые должны содержать техническое, художественно-техническое и технико-экономическое обоснование целесообразности разработки документации изделия на основании анализа технического задания и различных вариантов возможных решений с учетом конструктивных, эксплуатационных и эстетических показателей (особенностей) разрабатываемого и существующих изделий-аналогов.

Конструкция изделия воспроизводится в сборочном чертеже и эскизах художественно-конструкторской проработки формы изделия. Производится компьютерное моделирование формы и цветофактурных решений изделия. При необходимости выполняется макет изделия в уменьшенном масштабе, например 1:10 или 1:100.

Рабочая конструкторская документация включает все сборочные чертежи изделия, его деталировку и спецификацию.

Проектирование изделий машиностроения, в том числе и оборудования пищевой промышленности с учетом требований технической эстетики включает:

- отражение художественными средствами в форме машины, ее функционально-технического назначения;

- достижение целостности формы машины с помощью композиции, тек-

тоники и цвета, одновременно эстетика должна облегчать трудовую дея-

тельность оператора машины;

- достижение эстетически выразительного внешнего вида с высоким качеством исполнения поверхности (промышленная графика, обработка, материал и т.д.);

- уточнение функции (назначения) машины или аппарата. Деление функции на составляющие (возможность их сокращения);

- уточнение соответствия формы машины выполняемой функции;

- учет среды эксплуатации машины и их взаимосвязь;

- учет конструктивных и технологических особенностей доставки сырья и полуфабрикатов к машине, и транспортировка продукции от машины;

- уточнение оптимальности технологического процесса по обработке, транспортировке или сохранению продукции;

- конструктивное решение рабочих органов и элементов привода машины;

- решение вопроса удобства обслуживания, ремонта, сборки и наладки, размещение и место выкладки инструмента;

- определение рабочий зоны и рабочего места (удобство работы, цвет, освещение, рабочая мебель);

- конструктивное решение органов управления, контроля и информации;

- учет вопросов техники безопасности (шума, запахов, пыли вибрации и т.п.) и санитарной обработки изделия (промывки, очистки и т.п.);

- технологичность изделия, применение новых материалов;

- учет экономического фактора (возможности изготовления, дешевизны, надежность, простоты ремонта и т.д.);

- учет требований стандартизации и унификации;

- разработка освещения и сигнализации (звуковой или световой);

- определение массы и габаритов (возможности их уменьшения);

- учет видов и способов транспортировки изделия.

Эта работа должна проводиться на всех этапах проектирования, а разрабатываемые решения подкрепляются необходимыми расчетами и данными компьютерного моделирования самого оборудования, его взаимосвязи в системе «человек – машина» и оборудования в системе технологического производственного цикла.

9 .2. Алгоритм процесса конструирования изделия

Как уже отмечалось, процесс конструирования начинается с изучения требуемых свойств к изделиям и возможностей обеспечения заданных показателей качества (табл.9.1). Результатом указанного анализа выявляется выявление функций изделия, например машины и средства их реализации в виде конструкции имеющей определенные узлы, компоновку и форму. Далее следует этап синтеза средств и функций, в результате которого создается конструкция изделия. Это выполняется путем предварительного определения основных свойств - структуры, формы, материала, размеров и поверхности.

Когда решены вопросы основных свойств, конструирование изделия завершено, и оно может быть изготовлено.

Так как дизайнера преимущественно интересует общая форма и структура машины, алгоритм ее поэтапного конструирования с выходом на форму машины может быть представлен в следующем виде (рис.9.1) [2].

Рис. 9.1. Алгоритм поэтапного конструирования изделия по критериям его качества, функциям и структуре

На рис.9.1 сплошные черные стрелки указывают последовательность ступеней во времени. В начальной точке синтеза изделия встречаются два вида выходных данных, вытекающих из анализа проблемы, а именно: с одной стороны, определение требуемой функции – основной функции (возможно несколько подчиненных основных функций), а с другой стороны - перечень требуемых свойств, которые могут быть также описаны, как критерии оптимального изделия. Далее следует определение структуры изделия. В его синтезе эта важная ступень разделена на ряд шагов, начиная с деления требуемой функции на подфункции. Затем следует изучение возможных средств реализации подфункций, сочетание их в основной структуре и, наконец, адаптация в количественно определенной структуре, где решающие параметры оптимизированы и где определено относительное расположение элементов. Форма рассматривается в двух параллельных ветвях, поскольку общая форма и формы составляющих элементов определяются одновременно. Подробная форма элементов включает спецификацию материалов, размеров и поверхностей.

Из алгоритма конструирования изделия следует, что критерии для разработки оптимального изделия используются на протяжении всего процесса конструирования в качестве руководящих данных и для управления каждым шагом при принятии решений.

Ниже приведен обзор индивидуальных ступеней синтеза изделия и пример его реализации в автоматической чаеварке

Основные функции. Основная функция изделия есть способ, с помощью которого выходные данные определяются посредством входных данных. Если рассматривать изделие как сложную систему, то мы можем анализировать его функции на всех уровнях от функции общей системы (основная функция или, возможно, несколько параллельных основных функций) до функций подсистем и элементов (подфункции). Представление о функции является важным инструментом для анализа проблемы с ясно определенными деталями, которые выражают то, что изделие должно быть в состоянии выполнить.

Подфункции и средства. Под средством понимается решение (метод), подсистему или элемент, посредством которого может быть осуществлена данная функция. Деление основной функции на подфункции и затем на суб-подфункции и т.д. может проводиться попеременно с поиском средств для их реализации. Один из возможных методов выполнения этой работы состоит в построении схемы функции – средство. На рис. 9.2 показано, как может выглядеть схема функции – средство для автоматической чаеварки [2]. Теоретически указанная схема функции – средство может быть детализирована вплоть до ступени получения средства в виде элемента машины или части элемента машины. Построение прекращается, когда найдены средства для наиболее важных подфункций.

Основная структура. Решение, достигаемое путем составления процесса для каждой подфункции, называется основной структурой.

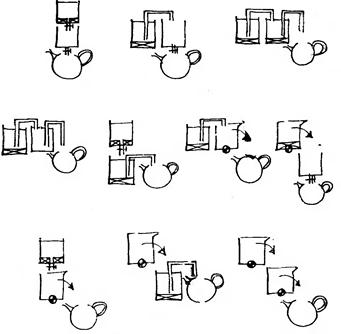

Основная структура может быть выражена структурными схемами, рабочими (основными) чертежами (условные обозначения машин, электрической аппаратуры, гидравлических, пневматических устройств и т.д.) или упрощенными чертежами другого рода. На этой ступени не принимают какие-либо «количественные» решения, например, касающиеся размеров, относительного расположения и т.д. На рис.9.3 показаны различные основные структуры автоматической чаеварки, схема которой представлена на рис. 9.2.

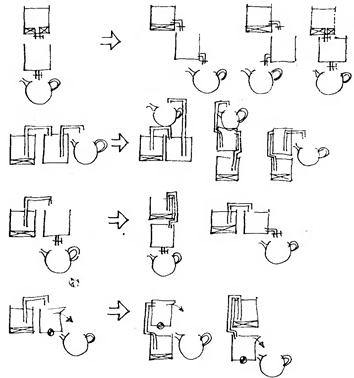

Количественно определенная структура. В количественно определенной структуре важные параметры отдельных элементов обозначены и оптимизированы наряду с относительным расположением элементов. Однако на этой ступени никакие решения, касающиеся конструктивной формы элементов, еще не принимают. Различные количественно определенные структуры показаны на рис. 9.4.

Обозначения к рис.9.2.

Рис.9.2. Схема «функция – средство» на начальном этапе проектирования

новой автоматической чаеварке

Общая форма. Общая форма изделия определяется попеременно с формой элементов. Требования, предъявляемые к общей конструкции, зависят от изделия и какие требования, у него являются основными. Например, если легковой автомобиль или бытовое изделие, например кофе- или чаеварка, то эстетические критерии (художественная выразительность, композиционная целостность, функциональная обусловленность) являются в числе определяющих критериев. Поэтому конструкция элементов изделия должна быть приспособлена для достижения требований эстетики.

Когда преобладает значение технических и экономических критериев (например, для карбюраторов, коробок передач, сателлитов планетарных зубчатых передач), то преимущество в пределах общей конструкции принадлежит конструкции элементов.

Рис.9.3. Варианты основной конструкции автоматической чаеварки

Рис. 9.4. Варианты основной структуры автоматической чаеварки

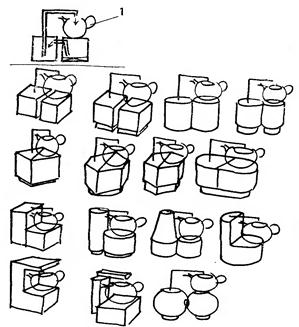

На рис. 9.5 показаны возможные варианты общей формы автоматической чаеварки.

Рис. 9.5. Варианты общей формы автоматической чаеварки: 1 – выбранная дизайнером количественно определенная система

Форма элементов. Конструктивные формы индивидуальных элементов определяются по ступени детальной разработки конструкции изделия. Отправным пунктом этой ступени может служить рассмотрение формы функциональных поверхностей. Эффективные критерии в этом случае находятся преимущественно на основе функций, прочности и методов производства деталей.

Типичными видами деятельности, выполняемой на данной ступени, прежде всего являются расчет, разработка эскизов, изготовление чертежей. Можно пользоваться эскизами, быстро набрасываемыми от руки (рис.9.5). Постепенно, по мере того как определяются формы элементов, эти эскизы заменяются другими, выполняемыми с помощью чертежных приборов, и масштабными чертежами.

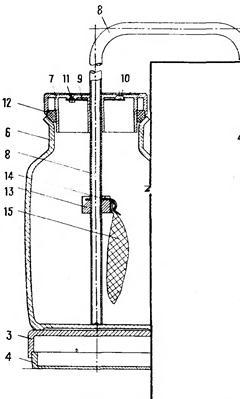

Для разработки окончательного чертежа каждого элемента требуется решение вопросов выбора материала, размеров, поверхностей, допусков и технологии производства. В рабочих чертежах приводят характеристики элементов изделий, отражающие четыре основных свойства (форму, материал, размеры и поверхности), а также другую информацию, например программу выпуска, данные технологического процесса, номер чертежа, дату и т.д. Пятое основное свойство (структура) указывают в сборочных чертежах (рис.9.6., а). На рис.9.6, (поз.б) представлен общий вид новой автоматической чаеварки в комплекте с термосом.

Чаеварка (рис.9.6) разработана в конструкторской лаборатории Технического университета Дании [2].

а) б)

Рис. 9.6. Сборочный чертеж автоматической чаеварки (поз.а) и ее общий вид после изготовления (поз.б).

Системный подход в дизайне – это рассмотрение сложного разветвленного объекта дизайнерского проектирования как системы взаимоувязанных материально-функциональных и эргономических элементов. Он требует установления четких функциональных связей между средой, ее элементами и процессами, протекающими в ней с участием человека (групп людей). Результатами такого рассмотрения является построение системного объекта [1].

Основными задачами системного подхода являются исследование специфических связей, установление закономерностей, присущих отдельным типам систем, и разработка на этой основе методов их описания и изучения. Итогом системных разработок с участием конструктора, дизайнера и технолога является разработка новых подходов в решении производственных задач.

При проектировании или моделировании отдельных машин, аппаратов или поточных линий они рассматриваются как системы. При использовании системного подхода обращается внимание на структуру объекта (системы) и свойства его частей, проявляющиеся в их взаимосвязи. Одной из главных особенностей системного подхода является то, что органической его частью является логико-методический анализ.

Важным вопросом системного анализа является выбор соответствующего критерия, главного фактора, позволяющего установить предпочтительный вариант конструкции при решении многовариантных задач.

Рассматривая какое-либо изделие (систему), необходимо уяснить, что в данном конкретном случае будет предпочтительнее. Например, достигнуть повышения производительности при имеющемся уровне качестве вырабатываемого продукта, или улучшить качество при уже достигнутой производительности.

Точно также в дизайне при формообразовании обычно вычленяется главный элемент конструкции, который определяет остальные узлы и позволяет в конечном итоге получить форму изделия в соответствии с предъявленными к нему требованиями.

В дальнейшем, анализируя систему, необходимо разделить ее на составляющие элементы, взаимная работа которых обеспечивает выполнение посталенной задачи. Необходимо определить место и роль каждого элемента, его связи в целостной системе. Разделение системы проводится в соответствии с функциональной деятельностью элементов, их строением. Например, производственная система в виде поточной линии и представляет собой группу машин и аппаратов, взаимодействующих между собой, с сырьем и готовым продуктом, внешней средой.

Эффективность работы поточной линии определяется наиболее экономичной переработкой сырья в готовый продукт с соблюдением требований к качеству в соответствии с ГОСТом.

Для обеспечения оптимальной работы линии ее следует рассматривать как единый неразрывный процесс, как целостную систему. Если проводить оптимизацию процесса, происходящего в отдельной взятой машине или аппарата без учета его связей с другими процессами, другим технологическим оборудованием, этот подход не дает значительного результата. Только рассматривая технологические процессы во взаимодействии можно получить эффективно функционирующую поточную линию или машину.

Таким образом, поточная линия – это технологическая система, представляющая собой совокупность технологических операций. Она обладает новым системным качеством, которым не располагает ни один из образующих ее элементов. Системное качество заключается в гораздо более эффективной работе машин и аппаратов, объединенных в линию, чем взятых по одиночке. Например, эксплуатация тестомесильных машин Т1-ХТ2А с подкатными дежами Т1-ХТ1Д требует затрат физического труда, потерь времени при перемещении деж. Эти же дежи в тестоприготовительном агрегате установлены на кольцевом конвейере, смонтированном с тестомесильной машиной РЗ-ХТИ и опрокидывателем деж. В данном случае получена новая комплексная система, которая устраняет ручной труд, повышает КПД и позволяет автоматизировать процесс тестоприготовления. Таким образом, возникает новое качество. Одновременно эта система требует разработки нового художественно-технического решения ее конструкции.

Объединение изделий (деталей, машин, линий) или их расчленение с

определением технологических операций в изделиях помогает инженеру в конструктивном решении, его формообразовании, в проектировании среды цеха с расположением там машин и аппаратов.

В технологической системе составные части настолько взаимосвязаны, что изменение одних вызывает то или иное изменение других и даже системы в целом. Например, для случая эксплуатации тестоприготовительных агрегатов в жарком климате желательно предусматривать охлаждающие рубашки для тех или иных аппаратов, работать по специальной технологии [1].

Важную особенность структуры конкретной технологической системы составляет взаимное расположение частей и расстояние между ними. Система наиболее устойчива, дает наибольший эффект при оптимальном расположении элементов в производственном цехе. Например, тестоприготовительный агрегат И8-ХТА-12 имеет полную компоновку составных элементов и занимает относительно небольшую площадь. Однако, если емкость для брожения теста повернуть на 90 ° вокруг бункера, то при таком его расположении длина трубы, по которой подается тесто, уменьшается почти в два раза. Это уменьшит перегрев теста при транспортировке и тем самым улучшает его качество.

С помощью системного подхода разработаны схемы операторных моделей поточных линий пищевых производств [2]. Операторная схема обладает большой наглядностью и может служить основой для разработки (уточнения) машинно-аппаратурной или технологической системы. Разделение системы (выраженной в операторной схеме) на подсистемы, операторы и т.п. может помочь проектировщику и дизайнеру в формообразовании пространственной среды цеха. Таким образом, с одной стороны всегда имеется связь с проектированием какого-либо конкретного машино-технического объекта, с другой – дизайн имеет обобщенный характер и направлен на выделение закономерностей практически для любой производственной деятельности.

2014-02-09

2014-02-09 1878

1878