Рисунок 8.8

– из условия равновесия;

–из условия равенства перемещений.

Лекция 8

8.2 Методы расчета дисков произвольной конфигурации

Численные методы:

–метод двух расчетов (Скубачевский);

–метод кольцевых элементов (Хронин, МУ);

– метод конечных разностей (Штода);

– методы конечных элементов (МКЭ), универсальные CAE-системы Cosmos/M, ANSYS, NASTRAN, и т.д..

8.2.1 Метод кольцевых элементов

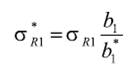

Метод основан на замене профиля диска произвольного очертания ступенчатым профилем, состоящим из участков-колец постоянной толщины.

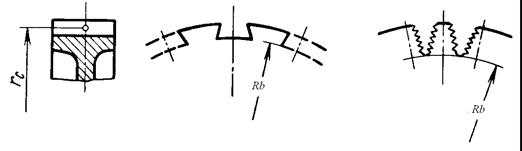

Рисунок 8.9

Рисунок 8.10

Для выполнения расчета диск разбивается кольцевыми сечениями на ряд кольцевых участков. Радиальная толщина кольца может быть различной, но не более 15 – 20 % радиуса. Чем более интенсивно изменяются расчетные параметры, в том числе толщина диска, тем меньше должна быть радиальная толщина кольца.

Основой методики расчета являются формулы для определения изменения напряжений в пределах кольца. Начиная расчет с нулевого сечения, где исходные напряжения должны быть заданы, рассчитываем приращение напряжений на всех кольцевых участках, с помощью которых строятся эпюры распределения напряжений σr и σθ вдоль радиуса диска.

Принимается, что в пределах участка температура изменяется по линейному закону

T=Ti+[(Ti+1-Ti)/(ri+1-ri)]/(r-ri)

T=Ti+[(Ti+1-Ti)/(ri+1-ri)]/(r-ri)

Такие характеристики, как Е, α, ν в пределах участка берутся постоянными и определяются по средней температуре.

Из решения дифференциального уравнения (***) (частный случай – b=const)

получают формулы для приращений напряжений в пределах кольцевого участка (от сечения i до сечения i+1):

где Xi=(ri+1-ri)/r2 i+1, …

Напряжения на внешнем радиусе участка Ri+1

σθi+1 = σθi + Δ σθi

σri+1 = σri + Δ σri

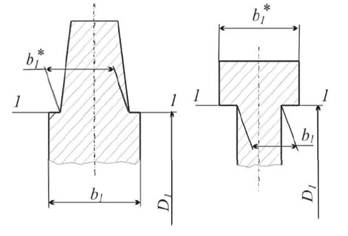

Эти напряжения не равны напряжениям на внутреннем радиусе следующего кольцевого участка из-за ступенчатого изменения толщины диска. (см. Ступенчатое изменение толщины диска).

Последовательность расчета методом кольцевых элементов:

– указывают напряжения в 1 сечении (r1=R0 – для диска с центральным отверстием, r1 = (0,01-0,05)Rn для диска без отверстия). Для диска с отверстием

σr1=0, σθ1 – любое действительное число.

Для диска без отверстия

σr1=σθ1 – любое действительное число.

Известно также значение контурной нагрузки σRb (σRn);

– проводится 1 расчет с указанными условиями. В ре-зультате получают радиальные напряжения на контуре σ (1)Rb, отличающиеся от известного напряжения σRb;

– проводят 2 расчет с другой парой напряжений σr1, σθ1 при Т=const, ω=0. Определяют новое значение σ (2)Rb.

– определяют коэффициент φ из условия согласования

σRb= σ (1)Rb+ φ σ (2)Rd

φ=(σRb - σ (1)Rb)/ σ (2)Rb

– определяют напряжения во всех сечениях

σθi= σ(1)θi + φ σ(2)θi

σri =σ(1)ri+ φσ(2)ri

σ ׀ θi= σ ׀ (1)θi + φ σ ׀ (2)θi

σ ׀ ri =σ ׀ (1)ri+ φσ ׀ (2)ri

В результате для каждого сечения получится две пары напряжений. В качестве расчетного напряжения следует брать среднее арифметическое значение.

8.3 Упруго- пластический расчет дисков

Приведенные выше основные уравнения для определения напряжений в дисках были получены в предположении упругого поведения материала диска, когда максимальные напряжения в диске не превышают предела пропорциональности. Опыт доводки и эксплуатации двигателей показывает, что появление пластических деформаций в ступице само по себе не означает его разрушения, а лишь ведет к перераспределению напряжений. Более того, допуская более высокий, чем предел пропорциональности, уровень напряжений в диске, можно уменьшить его вес. Важно, как будет показано ниже, чтобы пластическая деформация не приводила к потере несущей способности диска, то есть не охватывала полностью его меридиональное сечение. В большинстве дисков современных турбин высокого давления материал испытывает пластические деформации.

Основой расчета НДС дисков в упруго- пластической постановке являются теории пластичности. По одной из теорий, переход упругого состояния в пластическое происходит тогда, когда интенсивность напряжений σi (σэкв) достигает предела текучести

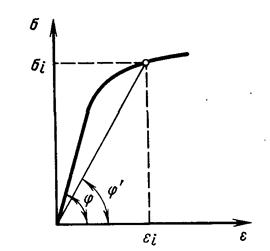

Диаграмма растяжения образца зависит от свойств материала и мало зависит от типа напряженного состояния. Поэтому данная диаграмма может использоваться для связи между интенсивностью напряжений и интенсивностью деформаций в сложном упруго- пластическом напряженном состоянии.

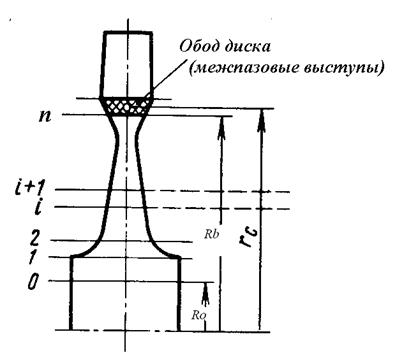

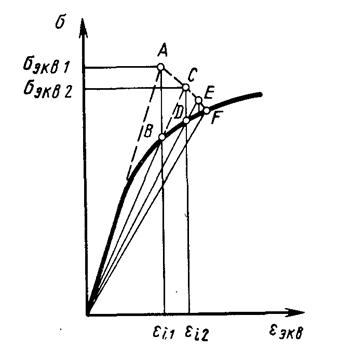

Рисунок 8.11

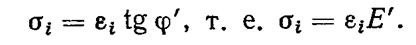

Любая точка на диаграмме напряжений может быть представлена зависимостью

Тангенс угла φ/ является аналогом модуля упругости Е и обозначается Е'. Его часто называют секущим модулем. Когда точка лежит на прямом участке диаграммы, в пределах упругих деформаций, секущий модуль совпадает по величине и смыслу с физическим модулем упругости материала.

Упругие деформации при пластическом деформировании незначительны. Поэтому, пренебрегая ими, можно принять, что коэффициент Пуассона

ν=0,5.

Таким образом, для расчета участков, находящихся в упругопластическом состоянии, могут быть использованы все формулы, ранее полученные для упругого состояния, с заменой в них действительного модуля упругости Е секущим модулем Е ' и увеличением ν до 0,5.

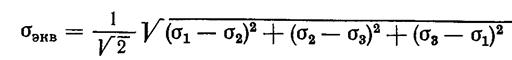

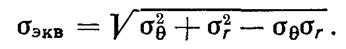

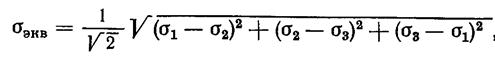

Расчет диска производится методом последовательных приближений. Исходной оценкой распределения напряжений в диске является расчет без учета пластических деформаций. На основе результатов этого расчета вычисляются эквивалентные напряжения во всех сечениях диска. В тех сечениях, где эквивалентные напряжения больше предела пропорциональности материала, возникают пластические деформации. Расчет эквивалентных напряжений производится по формуле

Сравнить

Для проведения дальнейшего расчета необходимо иметь для всех сечений, где возникают пластические деформации, диаграммы растяжений для материала диска с учетом температуры в сечении (рисунок 8.12).

Рисунок 8.12

На прямой, являющейся продолжением прямого участка диаграммы растяжения, откладывается эквивалентное напряжение (точка А). Точка А показывает интенсивность деформации εi1. Однако найденной интенсивности деформаций соответствует интенсивность напряжения, определяемая точкой В, лежащей на кривой деформирования. Тогда через точку В проводится прямая, угол наклона которой является секущим модулем упругости для данного сечения:

По данным второго расчета вновь определяются эквивалентные напряжения, которые откладываются на прямой секущего модуля (точка С). Затем проводятся для всех расчетных сечений диска линии новых секущих модулей и расчет повторяется. Так продолжается до тех пор, пока эквивалентные напряжения не окажутся на диаграмме точками, лежащими непосредственно на кривых деформирования (точка F), а напряжения предыдущего приближения практически не будут отличаться от напряжений последующего приближения. Обычно для этого достаточно 4 – 5 приближений.

Пластические деформации снижают пиковые напряжения – напряжения, превышающие предел текучести. В основной части диска сохраняется упругое напряженное состояние.

Пластическая деформация материала диска в ряде случаев позволяет повысить его циклическую долговечность за счет создания благоприятного поля остаточных напряжений. Это явление называется автофретированием. Суть его состоит в следующем. Диск подвергают однократному воздействию центробежных сил при частоте вращения, несколько превышающей рабочую. В наиболее нагруженной зоне диска вблизи внутренней поверхности ступицы напряжения превышают предел текучести материала, возникает пластическая деформация.

После остановки диска напряжения снижаются, но не до нуля, как это было бы при упругом поведении материала. В диске возникают остаточные напряжения.

Созданное таким образом благоприятное поле остаточных напряжений приводит к тому, что при последующем эксплуатационном нагружении диска его материал пластически больше не деформируется. Возникающие при нагружении окружные напряжения растяжения суммируются с остаточными напряжениями сжатия, и суммарные напряжения уже не превосходят предел текучести.

Автофретирование представляет собой отдельную технологическую операцию, которую проводят на специальных, так называемых разгонных стендах. Как правило, автофретиро-ванию подвергаются высоконагруженные диски турбины.

8.4 Запас прочности дисков

Запас прочности диска является одним из основных критериев, оценивающих работоспособность и надежность его конструкции. Стремление к достижению минимальной массы приводит к тому, что запас прочности дисков авиационных ГТД составляет

[Km]=1,3 – 1,8

Однако надежность конструкции и безопасность полетов при таких низких запасах прочности полностью гарантируются и обеспечиваются многочисленными испытаниями при создании ГТД.

Запас прочности оценивается отношением предельного напряжения, выдерживаемого данным материалом, к наибольшему эквивалентному напряжению, действующему в наиболее опасном сечении:

Для дисков первых ступеней компрессоров, работающих при относительно низких температурах, при расчете Кm вместо предела длительной прочности можно использовать предел кратковременной прочности σв .

Диск имеет сложное напряженное состояние. Эквивалентное напряжение для него определяется согласно одной из гипотез теории прочности.

Одной из наиболее распространенных гипотез, получивших большую практическую проверку, является гипотеза наибольших касательных напряжений. Согласно этой гипотезе наибольшее касательное напряжение возникает на площадках, равнонаклонных площадкам наибольшего и наименьшего главных напряжений, и равно полуразности этих напряжений. Тогда наибольшее эквивалентное напряжение равно разности главных напряжений

Другой, не менее распространенной гипотезой является энергетическая. По этой гипотезе в качестве критерия предельного упругого состояния принята энергия формоизменения. Тогда эквивалентное напряжение определяется по формуле

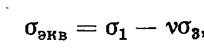

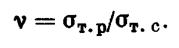

Универсальной и общепризнанной в настоящее время является теория прочности Мора. По этой теории для материалов, имеющих несимметричные предельные состояния, эквивалентные напряжения представляются формулой

где ν — отношение предела текучести при растяжении к пределу текучести при сжатии:

В частном случае для пластичных материалов ν= 1.

Сложное напряженное состояние диска, изменяющиеся вдоль радиуса температура и свойства материала не позволяют заранее указать те радиусы, на которых запасы прочности окажутся минимальными.

Поэтому необходимо строить график распределения запасов прочности по радиусу и проверить выполнение условия

Km min ≥ [Km]

2014-02-09

2014-02-09 913

913