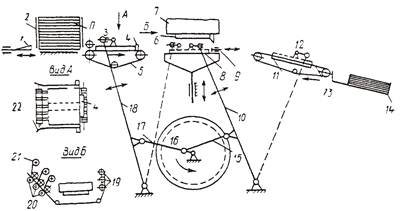

Схема пресса автомата

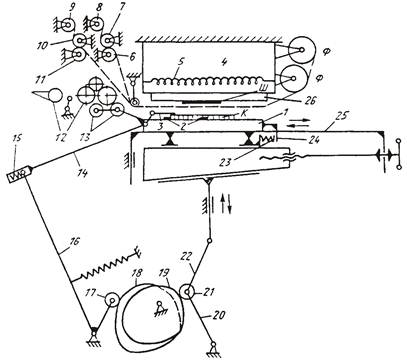

Схема пресса полуавтомата

На рис. 58 показана принципиальная схема полуавтоматического пресса. Крышки К поштучно вручную укладываются на стол 1, движущийся по нижней плите 25. В позиции загрузки крышки выравниваются по упорам 2 и прижимаются захватами 3.

Для выборки зазоров в кинематических парах в механизме привода стола предусмотрены два упругих звена 15 и 23. В позиции тиснения они сжимаются, обеспечивая натяг в системе привода и точную установку стола 1 под штампом Ш относительно упоров 23.

Стол 1, приводимый в движение от кулака 18 через ролик 17, рычаги 16 и тягу 14, перемещается влево, в позицию тиснения. Нижняя плита 25 начинает подниматься при помощи кулака 19, ролика 21 и рычагов 20 и 22. В верхнем положении крышка прижимается к штампу, закрепленному на выдвижной пластине 26 верхней плиты 4. После небольшого выстоя в верхнем положении нижняя плита 25 со столом 1 опускается, и стол 1 возвращается в исходную позицию. Готовая крышка снимается со стола 1, а на ее место укладывается другая.

Фольгоподающий аппарат, состоящий из двух пар подающих валиков 6 и 7, 10 и 11 и двух валиков 8 и 9, сматывающих отработанную ленту, укреплен на верхней плите 4. С противоположной стороны верхней плиты 4 на кронштейнах устанавливаются два рулона фольги Ф. Каждая пара валиков служит для перемотки одной ленты фольги. Ленты не должны перекрывать одна другую. В верхней плите 4 установлен электрический нагреватель 5, который подогревает штамп.

Рис. 58. Принципиальная схема полуавтоматического пресса

При печати на крышках краской к механизму перемещения стола 1 присоединяется каретка с двумя накатными валиками 13. Во время подъема нижней плиты 25 валики 13 получают краску из красочного аппарата 12. Накат краски на штамп происходит дважды: первый раз − одним из валиков 13 при выводе крышки после печати из зоны тиснения, второй раз − обоими валиками 13 при вводе крышки в зону тиснения.

Таким образом обеспечивается равномерное нанесение слоя краски на печатающие элементы штампа. Переключение работы валиков 13 происходит специальным механизмом.

Обычно позолотный пресс используется либо для тиснения, либо для печати краской. Одновременное выполнение этих видов работы невозможно, так как ленты фольги перекрывают штамп. Кроме того, при тиснении штамп должен быть горячим, а при печати краской − холодным.

В автоматических прессах транспортировка крышек происходит в одном направлении − от самонаклада к приемному устройству через позицию тиснения. Для этой цели используются цепные транспортеры с расположенными на них захватами или качающиеся рычажные системы с пневматическими присосами. На рис. 59 показана принципиальная схема автоматического пресса.

Переплетные крышки П толкателями 1 поштучно выталкиваются из магазина 2 и тесемочным транспортером 5 подводятся к передним упорам 4. Боковые направляющие 22 (рис. 59, вид А) определяют положение крышки относительно продольной оси машины. Пневматические присосы 3, находящиеся на качающейся штанге 18, переносят крышку в позицию тиснения под верхнюю плиту 7, укладывая ее на нижней плите 8. Затем штанга 18 с присосами 3 возвращается в исходное положение. При подъеме нижней плиты 8 крышка толкателями 9 прижимается к неподвижным упорам и выравнивается по двум взаимно перпендикулярным сторонам. После окончания тиснения штампом 6 плита опускается, а качающаяся штанга 10 пневмоприсосами 12 снимает крышку и переносит ее на стол 11, откуда она транспортером 13 выводится в приемное устройство 14.

Рис. 59. Принципиальная схема автоматического пресса

На верхней плите 7 укреплен фольгоподающий аппарат (рис. 59, вид Б), в состав которого входят рулоны с фольгой 19, подающие валики 20 и катушки 21, сматывающие отработанную фольгу 19. Ленты фольги 19 перемещаются перпендикулярно направлению движения крышек.

Движение штанг 10 и 18 осуществляется кривошипом, установленным на приводной шестерне 16. Штанги 10 и 18 соединены с кривошипом шатунами 15 и 17. Подъемом и опусканием пневмоприсосов 3 и 12 управляет пазовый кулак.

Верхняя плита, установленная на четырех колонках, может подниматься или опускаться при помощи индивидуального электродвигателя, редуктора и цепной передачи, за счет чего регулируется усилие тиснения при изменении толщины переплетных крышек.

2014-02-09

2014-02-09 727

727