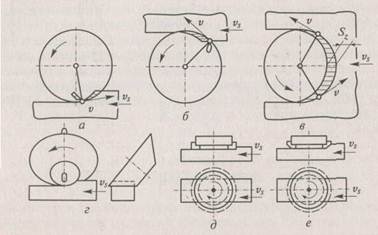

Фрезерование — процесс резания вращающимися резцами, при котором траекторией резания является циклоида. Различают следующие виды фрезерования: цилиндрическое (рис., а, б, в), При котором ось вращения инструмента параллельна обрабатываемой поверхности, а лезвия описывают цилиндрические поверхности; коническое (рис., г), при котором ось вращения инструмента наклонена под углом к поверхности, а лезвия описывают конические поверхности; торцовое (рис. 30, д), при котором ось вращения инструмента перпендикулярна обрабатываемой поверхности, боковые лезвия резцов описывают цилиндрические поверхности, а торцовые — поверхность конуса или круга;

торцово-коническое (рис. 30, е), при котором ось враще-1 ния инструмента перпендикулярна обрабатываемой поверхности, | а лезвия резцов описывают коническую поверхность. |

По направлению подачи заготовки относительно направления \ вращения инструмента различают фрезерование встречное! (см. рис. 30, а) и попутное (см. рис. 30, б). Попутное фрезерование не получило широкого распространения из-за повышенного расхода энергии на резание (в 1,5... 2 раза больше, чем при встречном) и неконтролируемой самоподачи заготовки под действием сил резания. Ниже рассматривается основной вид — цилиндрическое продольное фрезерование со встречной подачей. Цилиндрическое фрезерование иногда называют плоским, так как в результате обработки у деталей формируются плоские поверхности.

Главное движение фрезерования — это вращательное движение, при котором каждая точка лезвия описывает окружность. Движение подачи — равномерное с прямолинейной траекторией.

Характеристика окружности резания — диаметр (радиус) резания D (R). Вращение происходит с постоянной частотой п, мин1. Скорость перемещения данной точки лезвия по траектории главного движения вычисляется по формуле V= 2пRп/(60- 1000). В про-

Рис. 30. Фрезерование:

а — цилиндрическое со встречной подачей; б — цилиндрическое с попутной подачей; в — цилиндрическое пазовое; г — коническое; д — торцовое; е — торцово-коническое

изводственных условиях эта величина составляет несколько десятков метров в секунду, в среднем 20...70 м/с.

Численная величина скорости подачи Vs на фрезерующих станках колеблется в среднем от 10 до 40 м/мин (при максимальных значениях — до 120 и даже 200 м/мин). Скорость подачи — основная характеристика производительности фрезерования, однако только по величине Vs затруднительно судить о режиме работы резца и о возможностях интенсификации резания или повышения качества обработки. Поэтому для анализа процесса вводят понятия: подача на один оборот инструмента Sо, мм: Sд = 1000 Vs /п;

подача на один резец Sу мм. Так как инструмент имеет r резцов,

Ввиду малости отношения скоростей у/у, взятых в одной размерности, различие между абсолютной траекторией резания (циклоидой) и окружностью резания невелико. Поэтому для упрощения формул можно с некоторой погрешностью (до ±3 %) принимать траекторию, описываемую кончиком резца в древесине, заокружность радиуса R

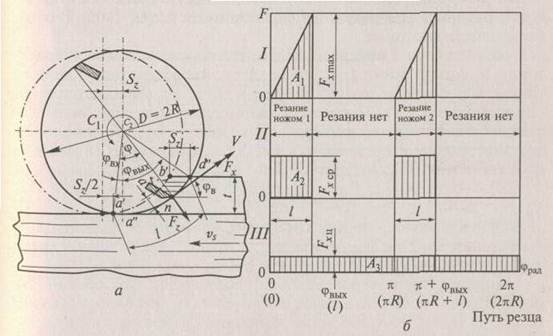

На рис. 31, а справа от резца показана нефрезерованная поверхность детали, слева и несколько ниже — фрезерованная поверхность (плоскость). Разница уровней нефрезерованной и фрезерованной поверхностей составляет удаляемый припуск, или глубину фрезерования, 1 (обычно 1= 2... 4 мм). Дуга а'Ъ' есть след поверхности резания, образованной предыдущим резцом (на рисунке теперь этот резец вверху); дуга а"с1" есть след формируемой в дан-

Рис. 31. Цилиндрическое фрезерование:

а — схема процесса; б— диаграмма сил резания; /— мгновенная фактическая сила;

II — средняя сила; III— цикловая сила

Сборные фрезы имеют корпус, изготовленный из конструкционной стали, и вставные (сменные) ножи из ценной легиро-2 ванной стали. Характеризуются многообразием конструкций. При- ' мером сборной фрезы для профильного фрезерования может слу- ;

жить фланцевая головка (рис. 34, д). Здесь нож 1, имеющий зубчатую нарезку по торцовой грани, зажимается гайкой между фланцами 2 и 3; винт 4, вилка 5 и стопор 6 позволяют при установке ножа регулировать его вылет (вращением винта), а при работе фрезы обеспечивают дополнительное к зажатию фланцами удержание | ножа в головке. Сменные ножи сборных фрез могут быть оснаще- | ны пластинками из твердого сплава. |

Важное преимущество сборных фрез — легкое изготовление сменных профильных резцов, что важно для обработки малых партий деталей различных профилей.

Оформление задней поверхности (затылка) зуба. Если у фрезы задняя грань зуба плоская и заточка производится по этой задней грани параллельными слоями, то по мере износа зуба его задний угол а уменьшается и при достаточно большом числе переточек может стать недопустимо малым. Можно затачивать зуб по плоскости задней грани, сохраняя величину заднего угла. Но это приведет к уменьшению угла заточки (3 с потерей прочности резца. Для обеспечения постоянства а заднюю грань затачивают по одной из трех кривых: по архимедовой спирали, по логарифмической спирали, по дуге окружности, проведенной из смещенного центра.

Для обеспечения нормальных условий работы тех участков контура лезвия зуба, которые лежат в плоскости вращения фрезы или близки к ней, создают угол бокового зазора посредством косой боковой обточки затылка зуба (тангенциальным поднутрением на 2...30 либо радиальным поднутрением на 0°3'... 1 °), как у зубьев строгальной пилы.

Концевые фрезы имеют хвостовик для закрепления в патроне или шпинделе станка. Различают концевые фрезы по числу резцов и форме режущей части (рис. 34, б, в).

2014-02-09

2014-02-09 1343

1343